应用工业工程技术提高洗衣机生产效率

2014-11-30江河柳超

江河 柳超

(合肥荣事达三洋公司 安徽合肥 230088)

工业工程(Industrial Engineering简称IE),是从科学管理的基础上发展起来的一门应用性工程专业技术,对人员、物料、设备、能源和信息所组成的集成系统,进行设计、改善和设置的一门学科。工业工程是一门综合性的科学技术,虽然在辅助生产方面能起到十分重要的作用,但是其实际应用比较复杂,很可能会在应用过程中误入歧途,而产生不了效益,我国因为引入的时间较短,很多企业都难以掌握其精髓,因此,作为制造型的企业在进行IE工作开展时,需要十分注重其系统性,建立完整的模型和系统流程保证IE工作的效率及效果。

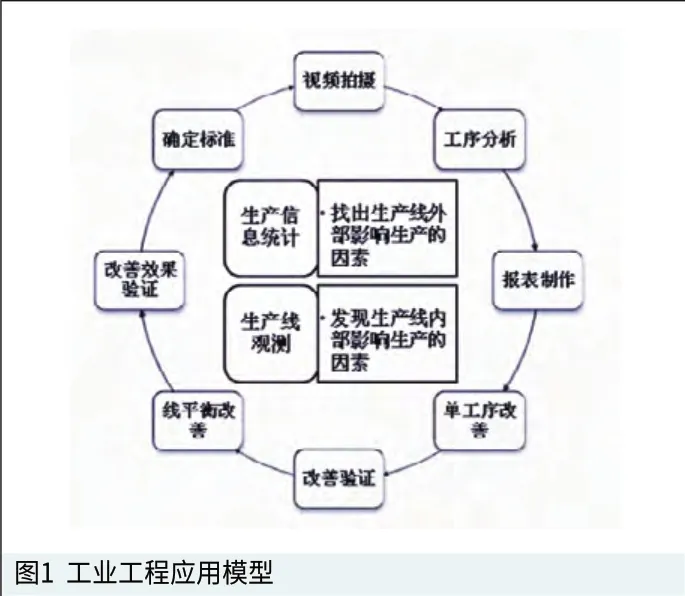

1 建立IE模型

工业工程技术在装配型企业有较高的应用价值,但是实际应用过程比较复杂,难以进行系统化的使用,致使众多有效的方法在生产中不能联合使用,最终减弱了工业工程技术应有的效果。避免这种情况出现的做法是将整体改善作为主线,形成系统改善模型,在模型的各个阶段插入工业工程相关的手法,从而使整个应用形成一个系统化的IE模型。IE模型的主线是现状分析、单工序改善以及生产线平衡改善,改善完成后再进行现状分析,这样就形成了一个环路,也就是不断改善的过程,这个过程中每个步骤都会对应不同的IE手法。具体的IE模型如下:

第1步是操作岗位视频拍摄;第2步是将视频导入IE专业分析软件进行分析;第3步是制作相关报表(包括标准工时与人力排布表、平衡率山积表);第4步是进行单工序的改善;第5步是验证单工序改善的效果;第6步是生产线平衡改善;第7步是验证生产线平衡改善的效果;第8步是制定生产线工时及工艺标准。这就形成了一个初步的改善,如果需要持续优化标准就可以从最后一步返回第一步,形成一个持续改进的循环过程。在这个循环的过程中进行生产信息的统计与生产线的观测,找出影响实际产量未达到产能数据的原因并进行解决,保证改善的实际效果。生产信息的统计与生产线观测过程,就可以使用效率管理体系,实现全面的效率管理,确保生产线的生产效率。

下文将用合肥三洋公司的实际改善案例来详细介绍新IE模型。

2 视频拍摄及工序分析

传统的IE借助的是秒表以及相应的办公软件来进行数据的收集、整理与分析,新型的IE模型可以利用视频技术以及专业的IE分析软件来保证数据的可追溯性以及有效性,还可以降低IE工程师的工作量。

视频拍摄主要是记录生产过程中的实际情况,可追溯性强,此外可以反复进行细致的分析,导入到专业的IE软件,应用软件工具对视频进行详细分析,将操作过程细分成各个操作单元并且记录各个操作单元的时间,标记正常动作、辅助动作及异常动作,这样在建立标准工艺时可剔除异常动作,进行改善时也可以重点针对辅助动作,这样能有效地减少每个岗位的工序节拍时间。经分析某帝度品牌洗衣机B产品总装线共有工序75个,操作人员80名,瓶颈节拍时间为32.88s,总加工时间为1707.69s。

在进行工序分析的过程中,可以对瓶颈岗位、重点岗位以及有问题的岗位进行重点标记,主要记录这些岗位存在的问题,以及相应的可供选择的解决方案,作为单工序改善优先进行的内容,可以提高整体的工作效率。

3 报表制作

报表制作是在分析完成后,在系统内生成相应的标准工时与人力排布表以及平衡率山积表,明确了解生产线的人员分布以及工时利用情况,为下一步的改善做基础。

生成报表主要有标准工时与人力排布表、平衡率山积表以及标准作业指导书。标准工时与人力排布表可以作为标准工时以及标准人力的规范文件,指导生产过程的工时及人力投入;平衡率山积表主要是了解生产线的平衡情况,发现生产过程中的工时损失,可以作为改善依据;标准作业指导书主要是指导一线操作人员按照其规定进行生产,保证操作的标准化。

这些标准报表就是某一产品的标准化工艺文件,IE人员、工艺人员以及现场操作人员均可以依照这些内容进行生产活动。

图2 工序分析过程

4 单工序改善及改善验证

单工序改善的主要目的是对生产线进行基础梳理,确保每个工序的节拍时间最短,降低总加工时间,进而可以进行生产线平衡改善。

在进行工序分析时,会记录相应生产工序的问题点,得出工时数据后,可将两者进行综合对比,进而选择对生产线的部分工序进行改善,应用相应的改善方法进行改善。B产品的单工序改善主要是对部分岗位的操作布局进行了改善,同时增加了部分专业的工装,应用了IE七大手法以及MOD法等,减少了部分工序的节拍时间以及劳动强度。改善后需要对改善的岗位进行再次视频拍摄与工序分析,确定改善效果。经过分析总加工时间由原来的1707.69s减少至1675.31s。

5 生产线平衡改善

生产线平衡改善主要是提高工时利用率,降低瓶颈节拍时间,提高整体效率。主要是将组成工序的作业单元进行重新分配,使各工序的节拍时间趋于一致。进行先平衡改善时可在IE系统中使用生产线平衡改善工具,直接编辑相应工序的各个作业单元,形成初步方案并作效果预算,最后按照方案执行改善,改善过程中可以对方案进行适当调整。

表1 B产品生产线平衡改善方案效果预测

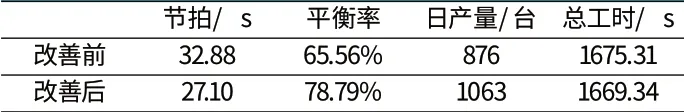

表2 B产品生产线平衡改善效果

6 生产线平衡改善效果验证

改善完成后要对相应改善后的岗位进行分析,然后再生成平衡率山积表,确定改善效果,如效果未达到理想要求,则继续进行改善。下表是B产品改善后的效果,达到了预期目的。

7 确定标准

改善后的作业内容就可作为B产品的标准工时与标准工艺,并制作或修改作业指导书,规范工艺标准。确定标准是工业工程应用过程中非常重要的内容,很多人认为工业工程技术是改善的技术,其实质应该是改善与确定标准的技术,有了标准就可以固化生产过程,确保改善效果的持续有效。

8 生产信息记录及生产线观测

以上的改善过程是理论上的改善,属于产能改善,但是实际产量也会同比有相应上升,只是未能达到产能的水平。B产品在改善前每小时产量为90台,改善后每小时产量为120台,改善率为33.3%。与理论产能每小时132台相比还是有一定的差异,因此需要记录生产信息并且对生产线进行观测,了解并解决影响生产过程的内部因素以及外部因素,促使实际生产产量更接近产能。在生产信息记录及生产线观测过程中,可以利用效率管理体系对生产线进行工时效率管理,统计生产线的综合效率、加工效率以及作业效率,减少生产过程中的各种效率损失,促使实际生产产量达到产能数据。

9 结论

综上所述,运用IE技术的改善行动效果相当明显,因此工业工程在企业中的重要性可见一斑。现在国内企业对工业工程的运用仍处于起步阶段,还需进一步推广和运用,以发挥更好的效果。系统的IE模型可以帮助企业规范改善过程,确保IE方法在实际生产过程中能起到实实在在的作用。

[1] 若松义夫, 近藤哲夫. 丰田生产力. 北京:机械工业出版社,2008

[2] 齐二石, 霍艳芳. 中国企业应用工业工程现状.制造技术与机床,2004(4):17-19

[3] 刘高坤, 徐克林. 生产线平衡改善研究.精密制造及自动化,2009(1):62-64

[4] 葛娜, 刘胧,夏天. 生产线平衡问题的实例分析.精密制造及自动化,2010(1):24-27