C对MGH956合金TIG原位合金化焊接的影响

2014-11-30雷玉成刘发强李猛刚

任 丹,雷玉成,2,刘发强,李猛刚

(1江苏大学 材料科学与工程学院,江苏 镇江212013;2江苏省高端结构材料重点实验室,江苏 镇江212013)

ODS(Oxide Dispersion Strengthened)合 金MGH956是采用机械合金化方法制造的氧化物弥散强化高温合金[1-3],该合金采用超细超稳定的氧化物颗粒(Y2O3)对基体进行强化[4,5]。因为MGH956合金具有优良的高温力学性能、高温抗氧化和高温抗腐蚀性能等综合优势,所以在航空、航天、核能等方面有广泛的应用前景。

焊接是先进材料被加工成构件的一种重要加工手段,深入开展ODS合金熔化焊行为的研究对于推动ODS合金在实际生产中的应用有着重要意义。国内学者对ODS合金进行了真空电子束焊,氩弧焊,真空钎焊及过渡液相(TLP)焊的初步研究[6,7],国外学者对ODS合金的摩擦焊和搅拌焊进行了一定的研究[8,9]。由于ODS合金的制备方法特殊,焊接难度较大,所以ODS合金的熔化焊研究并未取得实质性的进展。TIG焊是一种适用性较强的焊接方法,操作简便,易实现自动化,焊接质量高,因此TIG焊在实际生产中被广泛应用。本工作选用TIG焊对ODS合金进行原位合金化焊接。ODS合金MGH956处于冶金不平衡状态,用熔化焊方法进行焊接会破坏MGH956合金不平衡的冶金状态,使原本加入金属基体的一些氧化物质点与液态金属发生分离并聚集成渣,残留在焊缝中或上浮到焊缝表面,使焊缝中的增强相颗粒减少,晶粒粗化,并且有大量孔洞生成,破坏了材料原本的组成和性能,特别是耐高温性能[3]。适量的C在焊接过程中可以对N进行分压,从而减少气孔的产生,同时C可以与其他金属元素发生反应生成新的增强相颗粒。因此通过上述焊接冶金工艺,可以实现细化晶粒,减少气孔,增加增强相颗粒的数量,从而提高焊缝的综合性能。本工作以MGH956合金为研究对象,通过添加不同成分的填充材料,来研究TIG焊接过程中C的原位合金化机制和行为。

1 实验方法

实验材料MGH956合金是由北京钢铁总院研发,采用机械合金化方法(MA)制备,并经过轧制加工的氧化物弥散强化(Oxide Dispersion Strengthened,ODS)合金板材,板厚为1.5mm,最大抗拉强度为720MPa。MGH956合金的化学成分如表1所示。

表1 MGH956合金化学成分(质量分数/%)Table1 Chemical compositions of MGH956(mass fraction/%)

采用线切割方法将母材加工成60mm×30mm×1.5mm的试样,用球磨罐将自制的填充材料粉末充分混合24h。焊接前,将开30°坡口的母材试板表面用砂纸打磨出金属光泽,并用丙酮清洗干净,将填充材料粉末加入丙酮搅拌成糊状后预先置于坡口处。焊接时,使用型号为MW3000逆变全数字化钨极氩弧焊机,钨极直径为2.4mm,直流正接,采用纯度为99.9%的氩气作为保护气,气体流量为8L/min,焊接电流为75A,焊接电压为12V,焊接速率为2.2mm/s。焊接过程中加入的填充材料,其化学成分如表2所示。

表2 填充材料化学成分(质量分数/%)Table2 Chemical compositions of the filler material(mass fraction/%)

焊接结束后,沿焊缝横向制取金相试样,并用10%HNO3+10%HF+80%H2O(体积分数)的腐蚀液对金相试样进行腐蚀。用XRD结合EDS进行物相分析,扫描角度为10~90°,扫描速率为2(°)/min。利用LEICADM-2500M正置透反射显微镜、JEOL JSM-7001F扫描电子显微镜(SEM)和JEM-2100透射电镜对焊缝微观组织进行测定和分析。按照国家标准GB/T228—2000,使用电子万能试验机进行焊接接头抗拉强度测试,拉伸速率为1mm/min。使用 HVS-1000型维氏显微硬度计测试焊缝的硬度。

2 结果与讨论

2.1 焊接接头显微组织

MGH956合金的Cr含量为19.64%(质量分数),在焊接冷却过程中不会发生奥氏体转变(见图1),当熔池温度降到液相线以下时,将从合金液中直接析出铁素体组织。

图1 不锈钢的Fe-Cr相图[10]Fig.1 Fe-Cr phase diagram of stainless steel[10]

图2为焊接接头的显微组织形貌。图2(a)为使用TIG焊对母材进行对焊时焊缝的显微组织形貌,焊缝组织为粗大的柱状晶,且晶粒大小不等。焊缝中零散分布着尺寸较大的孔洞(图3(a))。对孔洞内球状颗粒物成分进行能谱分析后得到明显的Y,Al,O,Fe和Cr的强峰(图3(b)),Fe和Cr是基体成分,因此推断这些颗粒物为粗化了的弥散强化相Y-Al-O复合氧化物,这是基体中纳米级Al-Y复合氧化物在高温电弧的作用下发生团聚造成的。粗大的Y-Al-O复合氧化物的存在不仅改变了纳米级颗粒在焊缝金属中均匀分布的特征,也减弱了对铁素体的钉扎阻力,使铁素体晶粒摆脱了晶界上氧化物颗粒的钉扎,从而导致MGH956合金的焊缝组织为粗大的铁素体组织。图2(b)是添加1#填充材料时焊缝的显微组织形貌,焊缝显微组织为等轴晶,焊缝晶粒大小不均,并且仍然有明显的孔洞生成;添加2#填充材料时,焊缝显微组织为细小的等轴晶粒,晶粒大小均匀,且焊缝中孔洞的数量也最少(图2(c))。

2.2 C的原位合金化行为

2.2.1 C对焊缝中增强相颗粒的影响

图3 母材对焊接头组织扫描电镜图(a)和能谱图(b)Fig.3 SEM(a)and EDS(b)of parent metal butt welding

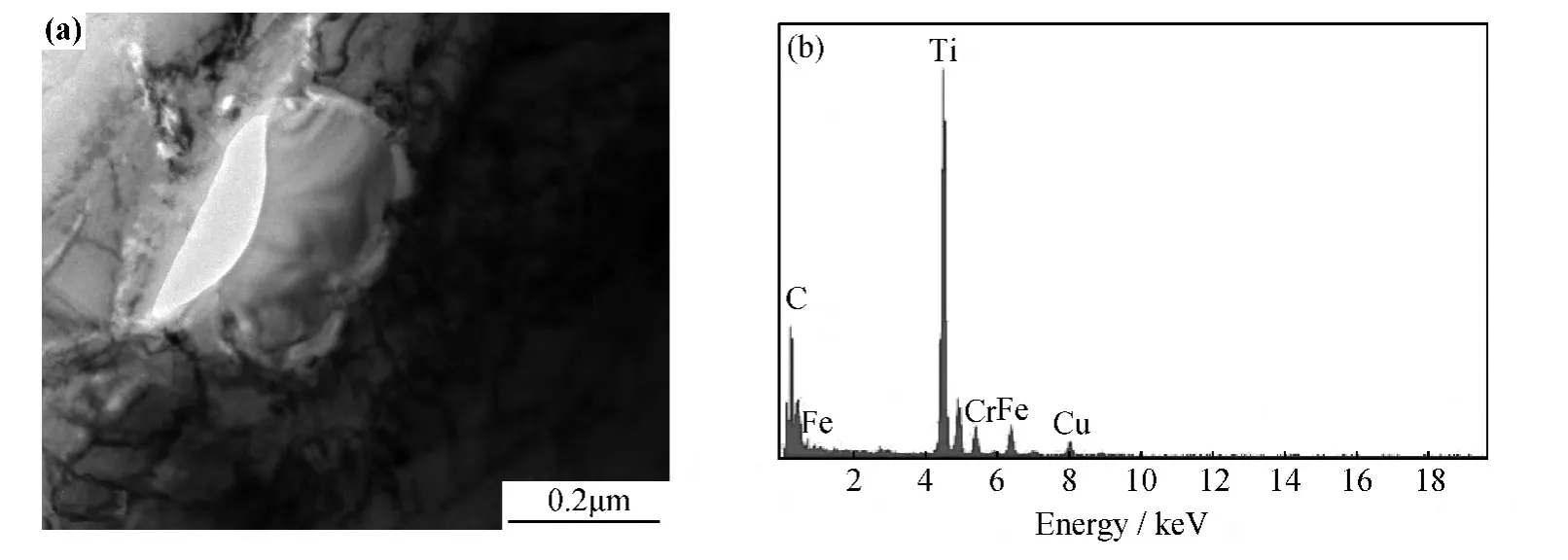

图4 焊缝生成物TiC的透射电镜图(a)和能谱图(b)Fig.4 TEM(a)and EDS(b)of the formation particle TiC in the welding seam

图4为添加2#填充材料进行TIG原位焊接时焊缝中TiC颗粒的透射电镜照片。由图4可以看出TiC颗粒形状不规则,与焊缝基体结合较好,颗粒周围分布着大量位错。由于TiC颗粒密度小于母材,在凝固过程中TiC颗粒上浮,快速移动的固液界面将反应生成的TiC颗粒捕获,从而使颗粒弥散分布于基体中。

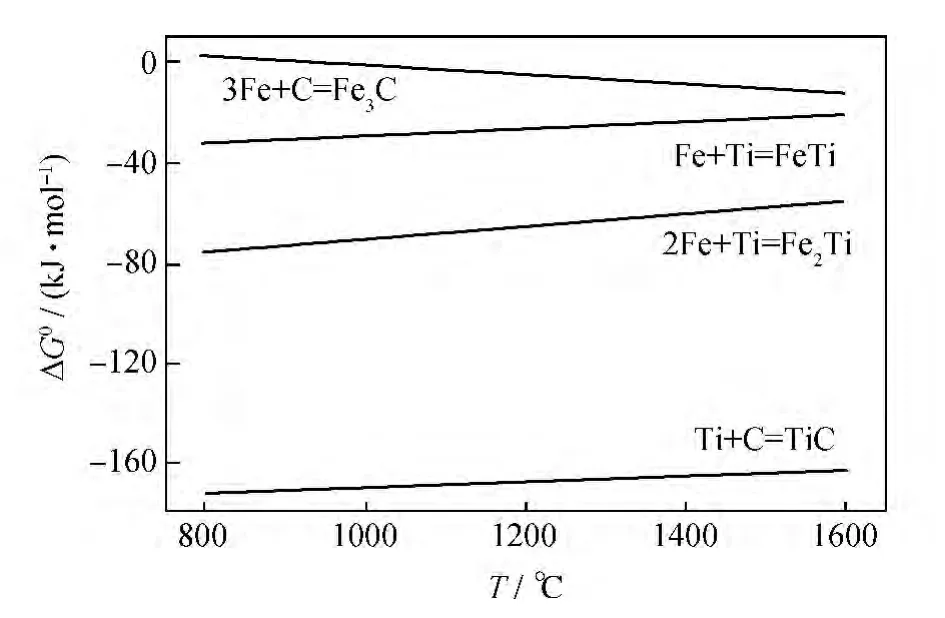

Ti是较强的碳化物形成元素[11],且由图5可以看出,在相同温度下,生成TiC所需的Gibbs自由能ΔG0最低,说明同等条件下TiC颗粒优先析出。对于Fe-Ti-C合金系存在以下的反应:

在TIG焊接条件下,焊接电弧温度可达8000~10000K,合成TiC的热力学条件为T>1373K[12],焊接电弧的高温完全能够满足Ti与C反应形成TiC增强相的热力学条件,并达到平衡,形成稳定的TiC颗粒。对于反应式(2),若要生成稳定的Fe2Ti,则要求T<992K,即在温度小于992K时反应可自发进行。TIG焊接时的熔池温度远高于992K,因此式(2)的反应不能进行,由此判定在高温熔池形成过程中没有稳定的Fe2Ti存在[13]。

图5 反映自由焓变ΔG0随温度T的变化图Fig.5 TheΔG0of equations as functions of temperature

图6为Ti-C-Fe体系混合物料差热分析结果,由图6可知在1080℃附近出现一个小的吸热谷,这是由于Ti与Fe共晶熔点为1085℃,该处的吸热效应是由Ti,Fe的低熔点共晶而引起的,然而在1150℃处出现一个强的尖锐的放热峰,该处的强放热效应是由C与Ti反应生成TiC而引起的。在TIG焊缝形成熔池的开始阶段,熔池温度就已经超过了1150℃,满足了合成TiC所需的热力学条件,在熔池的加热阶段,TiC合成反应一直进行,直至熔池冷却至1100℃的凝固相变阶段为止。

图6 Ti-C-Fe体系 DTA曲线[14]Fig.6 DTA curve of the Ti-C-Fe system[14]

增加C含量可以提高TiC的碳饱和度,从而得到理想配比的TiC。在Ti-C-Fe体系高温反应过程中,随着温度的升高C在熔池中溶解扩散,当温度达到1150℃时即达到TiC反应的热力学条件,C在溶池中与Fe2Ti发生反应形成富Ti的TiCp和α-Fe。随后C继续扩散与TiCp发生反应,从而形成接近化学计量比的TiC。

稀土微颗粒Y2O3的存在能够为TiC提供更多的形核核心,使TiC颗粒形核数量增加,有效增加TiC颗粒弥散分布的几率;同时Y2O3对显微组织有明显的净化和细化作用,能够降低微量杂质对焊缝组织性能的有害影响,也可以有效降低TiC聚集长大的倾向。由于高温时TiC与基体Fe溶液的润湿性较好,所以TiC与基体金属形成良好的冶金结合。弥散细小的TiC颗粒熔点较高,凝固过程中会首先析出作为后续结晶的异质形核核心,增加了形核率,使焊缝晶粒细小且弥散,有效提高了焊缝金属的力学性能。

2.2.2 C对焊缝气孔的影响

金属焊缝中气孔的形成是冶金过程,它由气泡的形核、长大和上浮三个阶段组成。当气泡的浮出速率Ve小于或等于焊缝的凝固速率R时,就可能残留在焊缝中形成气孔。如公式[15]:

式中:Ve为气泡的浮出速率;ρ1为液态金属的密度;ρ2为气体的密度;g为重力加速度;r为气泡的半径;η为液态金属的黏度。分析表明,焊缝的凝固速率R越大,越不利于气泡的浮出,越易于引起气孔。由于焊接熔池中熔融金属密度较大,所以气泡的浮出速率较小;并且采用机械合金化(MA)工艺制备的MGH956合金含气量较多,所以在熔焊过程中容易产生气孔。

MGH956合金中含氮量为0.02%,在TIG焊接过程中还会有一定量的氮进入熔池,与熔融金属作用。氮在铁中的溶解度与温度的关系如图7所示。液态金属在高温时可以溶解大量的氮,而当温度降低到一定程度时氮的溶解度突然下降,这时过饱和的氮以气泡的形式从熔池中向外逸出,当它的逸出速率小于焊缝金属的结晶速率时就形成了气孔。

图7 氮在铁中的溶解度与温度的关系(PN2+PM=101kPa)[16]Fig.7 The relationship between solubility and temperature of nitrogen in iron(PN2+PM=101kPa)[16]

氮在铁中的溶解度与氮的分压存在如下关系:

式中:SN为氮在铁中的溶解度;PN2为气相中分子氮的分压。若焊接时熔融金属剧烈蒸发使气体中氮的分压减小,则设:PN2+PM=101kPa,那么式(4)可变为:

式中PM为金属蒸汽的分压,是温度的函数。

上述分析表明,增加气相中金属蒸汽的分压可以减少氮在铁液中的溶解度,从而减少氮气孔的产生。添加C元素可以在焊接过程中通过式(6)反应生成CO,同时钢液中C作为对O亲和力比铁大的元素会发生式(7)的氧化反应:

由此可见,焊接过程中生成的CO降低了N的分压,减少了金属中的含氮量;同时,C的氧化造成熔池的沸腾,致使金属蒸汽压急剧增加,也降低了N的分压,从而达到消除氮气孔的目的。

2.3 焊接接头抗拉强度和显微硬度

试样的抗拉强度值列于表3,添加1#填充材料时焊缝抗拉强度相对较低,平均抗拉强度为577MPa,其拉伸断口呈河流状花样,断口微观表面局部有韧窝但比较松散,因此焊缝断口为韧性-脆性混合断裂(见图8(a))。添加2#填充材料时焊缝抗拉强度相对较高,平均抗拉强度为632MPa,达到了母材的87.8%,其断口微观表面上布满韧窝且比较密集,但也存在少量的河流状花样,所以焊缝整体上仍表现为韧性-脆性混合断裂(见图8(b))。

表3 焊接接头的抗拉强度Table3 Tensile strength of weld joint

图8 拉伸断口SEM形貌(a)添加1#填充材料;(b)添加2#填充材料Fig.8 SEM micrographs of tensile fracture surface(a)with 1#filler material;(b)with 2#filler material

这主要是由于C元素的加入,在焊缝中形成了TiC等新的颗粒增强相,这些细小的增强相颗粒弥散的分布在焊缝基体中,增强了对基体的强化;同时TiC颗粒弥散分布,阻碍了位错运动,产生弥散强化;另外,C元素的加入可以有效减少气孔的产生,所以焊缝抗拉强度有所提高。

硬度测试使用维氏显微硬度计对焊接接头横截面进行测试,实验力载荷为9.8N,加载时间15s。在焊接热循环和不同成分的填充材料共同作用下,焊接接头的硬度分布是不均匀的,因此按照焊缝中心金属、热影响区及母材的顺序依次打点测试其显微硬度。打点的平均间隔为0.5mm,每个节点测量三次取其平均值作为最后结果,添加两种填充材料的接头硬度分布如图9所示。由图9可知,添加两种填充材料时焊缝均出现了明显的软化,焊缝中心的硬度明显低于母材,这是因为熔化焊过程中,高温使得原来均匀分布的纳米级增强相颗粒发生长大、聚集,纳米级增强相颗粒的数目减少,使弥散强化效果减弱,从而使焊缝中心硬度下降。但添加2#填充材料时测得的焊缝中心的显微硬度明显提高,这主要是因为一方面原位生成硬质增强颗粒,阻碍位错运动,产生弥散强化和固溶强化;另一方面硬质颗粒自身的硬度很高(如TiC的显微硬度为3200HV),因此焊缝出现硬化。

图9 焊接接头显微硬度曲线Fig.9 Hardness curves of weld joint

与添加1#填充材料的接头微观组织(图10(a))相比较,添加2#填充材料时接头的微观组织中存在大量的位错(图10(b))。当位错运动时,邻近的其他位错会对其产生阻碍作用,这些位错结构的形成对滑移有阻碍作用,形成位错缠结[17],从而产生位错强化,提高了焊缝的强度;此外,增强颗粒会对位错起到钉扎作用,进一步阻碍位错运动,产生第二相强化。因此焊接金属的抗拉强度和显微硬度都有了显著地提高。

图10 焊缝组织位错形态的TEM像(a)添加1#填充材料;(b)添加2#填充材料Fig.10 TEM of welding seam dislocation(a)with 1#filler material;(b)with 2#filler material

3 结论

(1)在TIG原位合金化焊接过程中,添加适量的C元素可以降低N的分压,达到消除氮气孔的目的,从而有效地减少气孔的数量。

(2)C与其他元素结合能够生成新的增强相颗粒TiC,新生的TiC颗粒对晶粒的细化有重要作用,同时可以阻碍位错和滑移,有利于提高焊缝的力学性能。

(3)当填充材料中C的添加量为0.2%(质量分数)时,可以显著的提高ODS合金MGH956焊缝的力学性能,焊接接头平均抗拉强度为632MPa,达到了母材的87.8%。

[1]UKAI S,FUJIWARA M.Perspective of ODS alloys application in nuclear environments[J].Journal of Nuclear Materials,2002,307-311(1):749-757.

[2]KIMURA A,KASADA R,KOHYAMA A,et al.Recent progress in US-Japan collaborative research on ferritic steels R&D[J].Journal of Nuclear Materials,2007,367-370(1):60-67.

[3]Van der SCHAAF B,TAVASSOLI F,FAZIO C,et al.The development of EUROFER reduced activation steel[J].Fusion Engineering and Design,2003,69(1-4):197-203.

[4]彭顺米,吴承建,胡本芙,等.氧化物弥散强化铁素体型合金的研究[J].金属热处理学报,1997,18(3):101-111.PENG S M,WU C J,HU B F,et al.Study on a new oxide dis-persion strengthened ferritic steel [J].Transactions of Metal Heat Treatment,1997,18(3):101-111.

[5]胡本芙,彭顺米,吴承建,等.氧化物弥散强化铁素体钢(ODS)再结晶行为的研究[J].金属热处理学报,1999,20(1):12-17.HU B F,PENG S M,WU C J,et al.Behavior of recrystalization in oxide dispersion strengthened ferritic steel[J].Transactions of Metal Heat Treatment,1999,20(1):12-17.

[6]淮军锋,郭万林,李天文,等.氧化物弥散强化高温合金MGH956的基本焊接性研究[J].材料工程,2008,(9):52-55.HUAI J F,GUO W L,LI T W,et al.Weldabilities of the oxidedispersion-strengthened superalloy MGH956[J].Journal of Materials Engineering,2008,(9):52-55.

[7]张胜,侯金保,郭德伦,等.MGH956合金TLP连接机理及接头组织分析[J].焊接学报,2004,25(3):43-47.ZHANG S,HOU J B,GUO D L,et al.Transient liquid phase bonding mechanism and microstructure of MGH956joints [J].Transactions of the China Welding Institution,2004,25(3):43-47.

[8]CHEN C L,TATLOCK G J,JONES A R.Microstructural evolution in friction stir welding of nanostructured ODS alloys[J].Journal of Alloys and Compounds,2010,504(Suppl 1):460-466.

[9]ATES H,TURKER M,KURT A.Effect of friction pressure on the properties of friction welded MA956iron-based superalloy[J].Materials and Design,2007,28(3):948-953.

[10]JOHN C L,DAMIAN J K.Welding metallurgy and weldability of stainless steels[M].Beijing:China Machine Press,2008.8-15.

[11]姜志忠,黄继华,胡杰,等.CLAM钢焊接热影响区连续冷却过程相变规律[J].材料工程,2013,(4):68-73.JIANG Z Z,HUANG J H,HU J,et al.Continuous cooling transformation of CLAM steel in heat affected zone[J].Journal of Materials Engineering,2013,(4):68-73.

[12]严有为,魏伯康,林汉同,等.化学成分对TiCp/Fe复合材料组织和性能的影响[J].中国有色金属学报,1999,9(2):225-230.YAN Y W,WEI B K,LIN H T,et,al.Effect of chemical composition on microstructure and property of in-situ TiCp/Fe composite[J].China Nonferrous Metals News,1999,9(2):225-230.

[13]雷玉成,李猛刚,承龙.Y2O3对MGH956合金的TIG焊接头组织和性能的影响[J].航空材料学报,2012,32(6):78-84.LEI Y C,LI M G,CHENG L.Effect of adding Y2O3to filler Material on microstructure and properties of TIG welding joint of MGH956alloy[J].Journal of Aeronautical Materials,2012,32(6):78-84.

[14]邹正光.TiC/Fe复合材料的自蔓延高温合成工艺及应用[M].北京:冶金工业出版社,2002.ZOU Z G.Self-propagating High-temperature Synthesis Process and Application of TiC/Fe Composite Material[M].Beijing:Metallurgical Industry Press,2002.

[15]孙咸.不锈钢焊条的渗硅、气孔问题及其对策[J].机械制造文摘,2012,(3):15-20.SUN X.Problems and countermeasures on the silicon reduction and pore of stainless steel electrode[J].Welding Digest of Machinery Manufacturing,2012,(3):15-20.

[16]张文钺.焊接冶金学[M].北京:机械工业出版社,1999.ZHANG W Y.Welding Metallurgy[M].Beijing:China Machine Press,1999.

[17]雷玉成,刘珍珍,薛厚禄,等.SiCP/6061Al原位合金化焊接增强相界面微结构分析[J].材料工程,2012,(1):55-65.LEI Y C,LIU Z Z,XUE H L,et,al.Microstructure features of in-situ SiCP/6061Al in plasma arc welding by new reinforced phase[J].Journal of Materials Engineering,2012,(1):55-65.