压水堆控制棒驱动机构结构设计与制造

2014-11-30杨平汉上海第一机床厂有限公司201308

杨平汉 上海第一机床厂有限公司 (201308)

杨平汉(1979年~),男,本科,工程师,设计室副主任,主要从事核电设备设计、制造工作。

1 压水堆控制棒驱动机构概述

1.1 压水堆控制棒驱动机构分类

压水堆 (Pressurized Water Reactor,PWR)常采用的控制棒驱动机构 (Control Rod Drive Mechanism,CRDM) 类型主要有滚珠螺母式、齿条齿轮式、磁力提升式 (钩爪式) 三种[1],其中磁力提升式应用最为广泛,目前国内正在建造的以CPR1000为代表的二代改进型以及以AP1000和EPR为代表的第三代压水堆CRDM均采用磁力提升式。

1.2 功能描述

控制棒驱动机构是核电站反应堆控制系统和安全保护系统的一种伺服机构,是反应堆的重要部件。CRDM作为反应堆主冷却剂系统压力边界的一部分,应在保持反应堆压力边界完整性的前提下实现以下功能:

(1) 反应堆在启动、运行和关闭时,应能带动控制棒组件在堆芯行程范围内做升降运动或将控制棒组件保持在任意设定位置上。

(2) 在事故工况下需要紧急停堆时,CRDM应能快速释放控制棒组件插入堆芯,从而快速停堆。

1.3 设计要求[2]

为了确保上述运行功能,CRDM设计应满足以下要求:

(1) CRDM在全行程范围内应运行自如,持棒可靠,无异常噪声,控制棒不允许有因CRDM的原因而出现提不起、失步、滑棒、掉棒和卡棒等异常现象;

(2) 在正常工况下控制棒的移动速度要缓慢、动作应准确无误;

(3) CRDM应在反应堆运行偶发事件、设计基准地震以及假想事故工况期间和之后仍能执行停堆功能,并保证处于任何行程位置或正在作升降运动的控制棒组件能够快速释棒、落棒;

(4) 在快速停堆或事故工况时,要求CRDM在得到事故停堆信号后即能自动脱开控制棒组件,使后者靠自重快速插入堆芯,以保证堆芯的安全。

2 磁力提升式控制棒驱动机构结构设计

2.1 CRDM结构组成与设计要点

磁力提升式控制棒驱动机构主要由承压壳体部件、钩爪部件、驱动杆部件、磁轭线圈部件和棒位探测器部件(AP1000中,棒位探测器部件是作为反应堆控制棒棒位指示系统的一个硬件而存在,以AP1000 CRDM结构为例)组成,见图1。

图1 控制棒驱动机构(AP1000)

2.1.1 承压壳体部件

承压壳体部件位于驱动杆部件和钩爪部件的外面,它是反应堆冷却剂系统压力边界的一部分,主要由棒行程壳体和钩爪壳体及其贯穿件两部分组成 (见图2),这两段之间通过梯形螺纹和Ω型焊缝连接,以方便钩爪部件的检修。钩爪壳体与CRDM接管在制造厂内通过异种金属焊缝相连;而反应堆压力容器(Reacter Pressure Vessel,RPV)管座通过冷缩配合和局部焊透与压力容器上封头相连接。

图2 承压壳体部件

钩爪壳体由不导磁材料F304LN制成,在钩爪壳体的外表面开有4个宽度不等的凹槽,槽中装有导磁环,导磁环是不承压的零件,主要为了减少磁阻。钩爪壳体为钩爪部件提供定位支撑和衔铁运动空间。棒行程壳体为驱动杆部件的运动提供行程空间,它同时又为棒位探测器部件提供定位和支撑。

承压壳体部件设计要点:

(1) 应根据ASME规范,核安全1级部件进行设计,对各种运行工况分别进行应力和疲劳分析;

(2) 钩爪壳体要求采用强度高、韧性好、不导磁、容易焊接的奥氏体不锈钢制造;

(3) 棒行程壳体要求不导磁,与棒位探测器部件配合良好,棒位信号稳定;

(4) 梯形螺纹和Ω型密封环焊缝应尺寸正确,结构合理;Ω焊道至少应可切割焊接两次以检修。

2.1.2 驱动杆部件

驱动杆部件位于驱动机构中心位置,驱动杆部件由驱动杆、拆卸杆、锁紧弹簧、锁紧螺母等零件组成(见图3)。

图3 驱动杆部件

驱动杆是一根长约7 000mm,外径ø44.5mm的空心细长杆件,驱动杆的外表面上有291个齿槽,每个齿槽的节距为15.875mm,正好是驱动机构的步距长度。

驱动杆的下端为可拆接头,通过它与控制棒组件的连接柄相连,使用专用工具操作驱动杆上端的拆卸钮,从而使CRDM与控制棒组件相连或断开。

驱动杆部件设计要点:

(1) 驱动杆必须采用导磁性材料制造,并具有较高的机械强度和韧性,容易加工,热处理变形小;

(2) 可拆接头的材料应具有足够的强度和抗冲击性;

(3) 弹簧材料加工性能好,弹簧静压和热处理工艺成熟,弹簧力稳定。

2.1.3 钩爪部件

钩爪部件安装在承压壳体部件里面,钩爪部件的上端与棒行程壳体连接,下端仅有周向定位,无轴向定位(保证热态工况下可以自由膨胀)。钩爪部件主要由套管轴、提升磁极、移动磁极、提升弹簧、移动衔铁、缓冲轴、移动弹簧、移动钩爪、固定磁极、固定衔铁、固定弹簧、支撑柱、固定钩爪、连杆和隔磁片等零件构成(见图4)。

图4 钩爪部件

套管轴为细长形的空心管,驱动杆部件从管中心穿过,套管轴外面装有磁极、衔铁以及钩爪等零件,这些零件构成了两套可往复运动的钩爪提升机构,每套钩爪有3只,按120˚布置在同一个平面上,两套钩爪交替上、下运动,就可以带动驱动杆部件上升或下降,钩爪的驱动力来自磁极和衔铁之间的电磁吸力,衔铁上、下运动带动钩爪的钩入、啮合以及载荷转移。

磁极和衔铁的吸合面之间设有隔磁片,主要为了减小吸合冲击力和冲击频率值,起到缓冲作用,同时可以缩短返回时间。

钩爪部件设计要点:

(1) 钩爪部件中相对运动的零件较多,要准确地计算并合理选择相对运动零件之间的间隙,特别应注意热态运行时,不同材料热膨胀系数的区别和变化,防止热胀卡死;

(2) 钩爪部件中滑动配合面较多,其表面应镀铬,增强耐磨性;

(3) 根据钩爪转角运动和衔铁上升运动的关系来确定钩爪啮合间隙;

(4) 钩爪应有非常高的耐磨性和抗冲击性能;

(5) 两套钩爪在布置时应相互错开60˚,以减少驱动杆齿面的磨损;

(6) 钩爪部件应设有适当的流水孔,以减少落棒时钩爪部件内的水阻力。

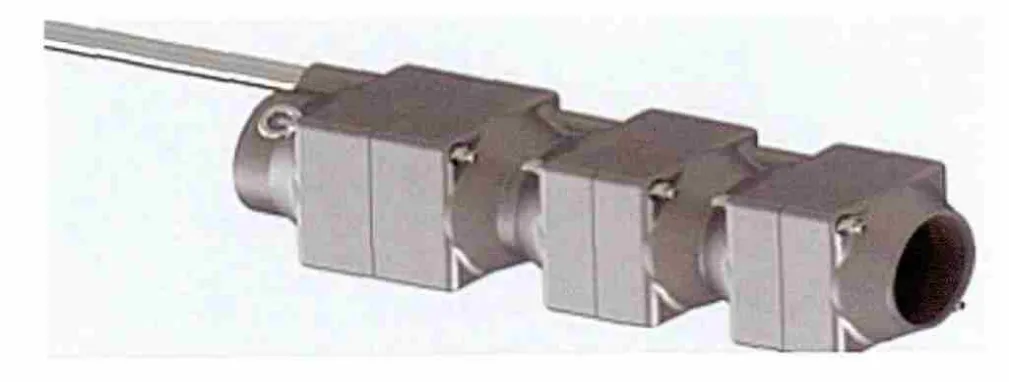

2.1.4 磁轭线圈部件

磁轭线圈部件安装在钩爪壳体的外面,它由3个电磁线圈、4个磁轭、导线管、导线、密封圈以及电气连接件等零件组成(见图5)。

图5 磁轭线圈部件

无论驱动机构处于何种状态,只要有紧急停堆信号发出,驱动机构的三个工作线圈的断路器立即处于断电状态,衔铁在自重、负荷以及弹簧力的作用下快速松开,钩爪退出驱动杆的齿槽,驱动杆部件及其相连的控制棒组件在自重的作用下快速落入堆芯,关闭反应堆。

磁轭线圈部件设计要点:

(1) 确定线圈匝数、线径和运行电流,要求线圈产生的磁通量经工作和非工作气隙磁阻漏磁后,仍能产生足够的提升力。为了保证足够的提升力,应尽量增大磁极有效面积,减少非工作气隙磁阻和漏磁,磁轭采用方形截面,减少磁阻,并选用导磁性好的金属材料;

(2) 提升线圈、移动线圈、固定线圈的冷态电阻和运行电流的乘积,要调整到冷态直流电压125V左右(有利于驱动机构控制电源的设计),可通过改变线圈匝数、线径和运行电流等参数来调整;

(3) 确定线圈的耐温等级,选择相匹配的非金属绝缘漆和绝缘材料,根据运行电流来估算线圈发热量,根据冷却通风试验确定运行线圈的温度范围;

(4) 各线圈间以及各线圈对地的绝缘电阻都应在500MΩ以上;

(5) 磁轭零件应该采取防腐蚀工艺,表面镀镍;

(6) 从线圈断电到衔铁落到原始位置的时间应≤150ms,该参数直接影响落棒性能,是考核的重要技术指标之一。

2.2 AP1000控制棒驱动机构结构改进

西屋公司设计的AP1000 CRDM为L106AP型,其结构比之前的L106型作了如下改进,以进一步提高其安全性和可靠性。

(1) 钩爪部件中的钩爪由单齿改成了双齿(见图6、图7),改善了钩爪的耐磨性和步跃动作的可靠性;

图6 单齿钩爪

图7 双齿钩爪

(2) 承压壳体部件取消了上部的排气阀和下部的Ω型密封焊接结构,采用了一体化的钩爪壳体,降低了冷却剂泄漏的可能性[3];

(3) 控制棒驱动机构在做保持运行时采用了双保持的设计,即固定线圈和移动线圈同时通电,固定钩爪和移动钩爪均进入驱动杆环槽。当固定线圈失效时,固定钩爪摆出驱动杆环槽的情况下,移动钩爪仍能与驱动杆槽啮合,可有效防止控制棒组件的意外释放,从而降低非计划停堆的概率,提高了电厂的经济性。

2.3 结构应力和热分析

2.3.1 结构应力分析

承压壳体部件是反应堆主冷却剂系统压力边界的一部分,也是ASME规范规定的CRDM中唯一需要进行应力分析的部件,因此必须按照ASME规范的要求以及CRDM设计规范书中指定的载荷对其进行结构和热应力分析和评定。

结构分析可采用大型商用软件ANSYS来完成,承压壳体部件是一个轴对称模型,其所承受的载荷、压力以及热瞬态也是轴对称的,因此,在ANSYS建模时,可以建立一个二维的轴对称实体模型[4]。

承压壳体通过ANSYS进行结构分析的主要步骤:

(1) 根据承压壳体的几何尺寸进行定义、分解、建立模型并划分网格;

(2) 通过ASME材料篇确定所分析材料的物性参数;

(3) 螺纹处的耦合处理。钩爪壳体和棒行程壳体之间通过梯形螺纹进行连接,此处螺纹模型的建立是为了模拟连接处内部压力作用到棒行程壳体上螺纹抵抗变形的能力。该模型在每副螺牙对的接触线上都应有相同的节点,这些节点可以通过局部坐标系(平行于螺纹斜面的为X 轴,垂直于斜面的为Y 轴)旋转得到,以便这些节点被耦合在一起并具有相同的方向Y向;

(4) 路径的选取。需在整个模型不同高度上选取9个路径,分别是异种金属焊缝位置(两处,即690合金处、不锈钢处)、钩爪壳体最薄弱位置、钩爪壳体凹槽位置、Ω焊缝位置(三处)、棒行程壳体位置以及棒位指示器位置;

(5) 承压壳体在不同工况下,不同位置所受到的机械载荷不同,每个位置的载荷(CRDM规范书中给出)可通过手工计算,求出6个应力分量,然后与ANSYS求出的各工况下其他载荷产生的应力分量分别进行求和,再计算出A级、B级、C级、D级以及试验工况下产生的一次、二次应力以及累积疲劳使用因子;

(6) 通过ANSYS计算求解,并对分析结果进行线性化处理,得到的结果按照ASME规范NB分卷的要求对指定应力进行相应的评定。

2.3.2 热分析

CRDM热分析的首要任务是计算承压壳体及其接管的表面传热系数,计算的结果主要用于CRDM承压壳体的结构应力分析和评定。冷却剂设计瞬态数据可以参见相关核电厂反应堆冷却剂系统瞬态及其说明,计算时只需分析正常和异常工况。

CRDM表面传热系数的计算主要考虑反应堆压力容器上封头内部的CRDM接管内表面、棒行程壳体、接管外表面以及被安全壳空气流冷却的外部构件等处。可分为以下三个区域(见图8)分别进行计算[5]:

图8 表面传热系数计算分区

区域1:安全壳内承压壳体外表面的传热系数计算。

暴露在安全壳大气内有通风系统空气流掠过的CRDM承压壳体和接管外表面传热系数。通风系统预计提供的冲击空气流速约为33.5m/s。安全壳内常压下空气温度假定为最小值15℃,以获得最大的换热系数。

外表面强制对流传热系数计算采用横向流掠过圆柱面关系式:

NuD= 0.43 + C (ReD)m,这里系数C和m根据空气流动雷诺数确定。

当ReD> 40 000时,C = 0.0239,m= 0.805。

而Nu = hD / k,从而可以求出安全壳内承压壳体外表面的传热系数。

区域2:CRDM接管内浸湿面的传热系数计算。

可采用Dittus-Boelter强制对流传热关系式计算CRDM接管内的传热系数。

h=0.0265(k/Dh) (Re)0.8(Pr)0.3

式中,h为传热系数,k为冷却剂导热系数,Dh为驱动杆与CRDM接管之间环腔的水力直径,Re为雷诺数(Re=VD/μν),Pr为普朗特数(Pr=Cpμ/k),除Re数和Pr数外的各参数均为有量纲参数,计算时应注意单位的一致性。

区域3:RPV上封头内CRDM接管外浸湿面的传热系数计算。

CRDM外浸湿面传热系数计算采用横向流掠过圆柱面关系式:

h= (k/D)×[0.43+1.11×0.0239(ReD)0.805(Pr)0.31]

该公式适应范围:40000 确定上封头内每个设计基准工况下的冷却剂平均温度,根据该平均温度可获得冷却剂的物性参数,从而得到计算中所需的导热系数k、雷诺数Re和普朗特数Pr。 然后分别计算每个工况下CRDM接管外表面(RPV上封头内部)的传热系数。 第三代核电AP1000为提高反应堆运行安全性和使用寿命(设计寿命由40年延长到60年),将钩爪结构由传统的单齿堆焊改为双齿整体加工,并采用全钴基合金熔模铸件(STELLITE)制造,材料标准为AMS 5387C。 双齿钩爪国内尚属研制阶段(已有突破性进展),其制造难度非常大,主要体现在: (1) 零件毛坯采用整体精密铸造,铸造要求高,极易出现铸造质量问题; (2) 钩爪的加工成型难度高,位置及尺寸精度(如齿顶尺寸、两个外侧面的平行度、零件背槽尺寸以及销孔的位置尺寸精度等)较难控制。 另外,由于钩爪采用毛坯直接加工,铸造的形状以及加工时基准的选取尤为重要。 驱动杆(见图9)和可拆接头(见图10)都与反应堆回路冷却剂直接接触,不仅要有良好的耐腐蚀性能,还要有良好的综合力学性能,在以往二代改进型核电站驱动机构设备中,驱动杆和可拆接头的材料均需从国外进口。 图9 驱动杆(局部) 图10 可拆接头 AP1000驱动杆和可拆接头主要制造难点: (1) 驱动杆和可拆接头均采用ASTM A479 TP410型马氏体不锈钢制造,材料的熔炼、热加工以及热处理等难度大,缺少成熟工艺; (2) 驱动杆内孔尺寸进一步减小,从二代改进型的ø22mm减小到ø13.46mm(总长约7 000mm,外径ø44.5mm),刚度相对较差,切削易发生振动,即使采用两端打深孔,其难度仍很大; (3) 可拆接头形状复杂,铣削后薄壁处只有3.4~0.25mm,机床精度要求高,加工难度大,还需考虑工作台面温升对加工精度的影响。 钩爪壳体是CRDM关键零部件之一,属于压力边界零件,安全等级1级,质保等级QA1级,它由二代改进型的轴定位和螺纹连接后通过Ω焊缝焊接的结构改为整体式加工结构(如图11),从而消除了一处Ω焊缝的泄漏隐患点,进一步提高了安全性。 AP1000控制棒驱动机构钩爪壳体制造难点: (1) 相对于二代改进型,AP1000的钩爪壳体减少了下部Ω焊缝,由于结构的改变,制造难度大幅增加,难度主要体现在内腔深孔加工上; (2) 钩爪壳体与CRDM管座连接处的奥氏体不锈钢316L和镍基合金UNS N06690异种金属焊接技术有较大难度,需要试验、研制。 图11 AP1000和二代改进型钩爪壳体 磁轭线圈部件的性能和质量好坏直接影响到反应堆的运行安全。其中的线圈组件制造过程复杂,需经过线圈骨架的注塑、线圈绕制、真空浸漆、石英砂浇注、环氧树脂灌封等多道工序才能完成,且需采用专用设备并在特定的环境下制造和检测。 线圈绕线时在恒定张力作用下绕组线排列紧密,不允许断线连接,浸漆后浸渍漆需充满线圈内部间隙。除了原材料的因素之外,制作过程中生产设备的性能、绝缘处理工艺参数(温度、压力、真空度、时间)的控制是保证产品质量的关键。 导磁半环(见图12)是用于弥补钩爪壳体导磁性能差而增设的零件,其结构相对简单,制造难度在于导磁半环在电镀液中的固定(表面要求镀铬厚度为0.03~0.08mm)。在参照二代改进型电镀工艺进行电镀时发现绳索固定位置镀层不满足设计要求,为了解决此问题,需要专门设计一套电镀工装,通过电镀过程中变换支撑或接触点来实现接触位置表面镀层厚度在设计允许范围内。 图12 导磁半环 商用压水堆控制棒驱动机构常采用的是磁力提升式驱动机构,以AP1000为代表的第三代压水堆CRDM也采用该型式,结合AP1000控制棒驱动机构,详细描述了压水堆控制棒驱动机构结构组成和功能,并介绍了ASME规范规定的CRDM中唯一需要进行应力分析的承压壳体部件在进行结构应力及热分析时需要关注的地方以及分析、计算方法等。另外,还结合AP1000 CRDM的制造,指出了CRDM在完全实现国产化过程中碰到的制造难点,从目前的制造来看,很多CRDM关键制造技术或难点都获得了突破性进展。 [1] 赵天宇,黄志勇,陈凤,等. 反应性控制装置驱动机构的工作原理与结构特点分析[R].中国核科学技术进展报告(第一卷).核动力分卷(下).北京:中国核学会,2009:1009-1010. [2] 李红鹰. 秦山核电二期工程反应堆控制棒驱动机构设计[J]. 核动力工程,2003,24(2):160-162. [3] 周洁. 核反应堆控制棒驱动机构的结构及构造[J]. 装备机械,2010,134(4):32-33. [4] Thomas E Demers. AP1000 CRDM Pressure Boundary Model [R]. AP1000 DOCUMENT. APPMV11-S3C-021. America: Westinghouse Electric Co.,LLC,2009:8-9. [5] Mark Kulwich. CRDM Nozzle and CRDM Housing Thermal Transients for AP1000[R]. AP1000 DOCUMENT. APP-MV11-S3R-020. America:Westinghouse Electric Co., LLC,2009:81-87.3 AP1000控制棒驱动机构零部件制造难点分析

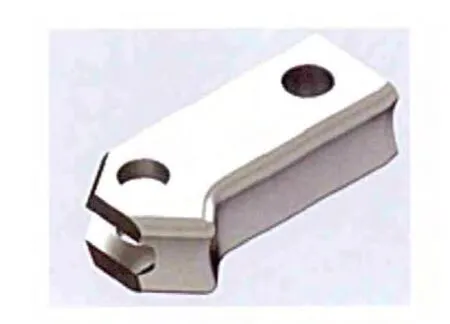

3.1 钩爪制造难点

3.2 驱动杆和可拆接头制造难点

3.3 钩爪壳体制造难点

3.4 磁轭线圈部件制造难点

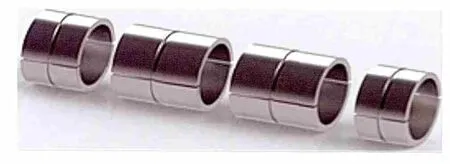

3.5 导磁半环制造难点

4 小 结