高铁锰矿直接还原及其还原行为

2014-11-30黄柱成柴斌赵鹏姜涛

黄柱成,柴斌,赵鹏,姜涛

(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

我国锰矿资源分布不平衡,且矿石物质组成复杂,嵌布粒度细,有害成分及伴生金属含量高,70%以上的锰矿中铁含量偏高,因此,复杂铁锰矿的综合研究与开发用具有重要的现实意义[1−3]。目前,处理铁锰矿的方法有机械选矿法、富锰渣法和化学选矿法。由于矿石中铁矿物和锰矿物常常紧密共生,嵌布粒度小,采用机械选矿法较难分离,同时还存在矿泥中锰损失严重的问题[4−5]。富锰渣法工艺简单、生产稳定,能有效地将矿石中的铁、磷分离出去,而获得高锰、低铁、低磷的富锰渣产品,但是,入炉原料品质、富锰渣量大和高炉冶炼工艺技术及经济效益等都在一定程度上制约着富锰渣法的发展[6]。化学选矿则由于严重污染环境,难以解决金属铁的回收,尚处于试验研究阶段[7−9]。本文作者以高铁锰矿为研究对象,研究高铁锰矿在煤基直接还原过程中还原行为,并采用JSM−5600LV型扫描电镜和FEI-Sirion200场发射扫描电子显微镜,研究还原过程中物相的变化和显微结构的变化,为采用煤基直接还原−磁选工艺利用高铁锰矿提供理论指导[10]。

1 原料性能及研究方法

1.1 原料性能

本研究所用高铁锰矿粒度为5~10 mm,其主要化学成分如表1所示,铁、锰物相组成如表2和表3所示。由表1~3可见:高铁锰矿的主要成分锰、铁的质量分数较高,分别为 39.05%和 21.28%,主要的脉石成分为SiO2和CaO,质量分数分别为4.79%和1.93%,P和 S等有害杂质质量分数较低,仅为 0.046%和0.025%。物相分析表明:高铁锰矿中的铁大部分以赤铁矿和褐铁矿的形式存在,占有率为89.76%;矿石中有 49.53%锰与铁元素形成氧化矿物,另有 48.78%的锰以MnO2的形式存在。

表1 铁锰矿主要化学成分分析结果(质量分数)Table 1 Main chemical composition of high-iron manganese ore %

表2 铁物相中铁质量分数Table 2 Chemical phases and distribution of iron ore

表3 锰物相中锰质量分数Table 3 Chemical phases and distribution of manganese ore

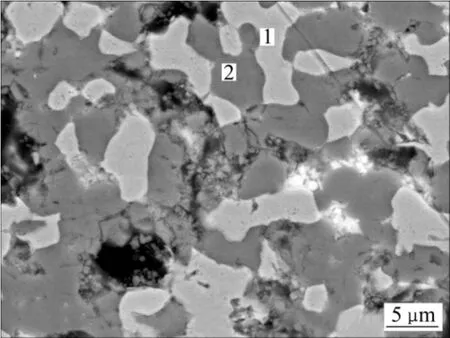

采用扫描电镜、X线能谱分析等分析测试技术对它们的嵌布特征分别进行研究,结果如图1和表4所示。由图1可见:高锰铁矿大部分呈板状,原矿中主要铁矿物和锰矿物属细粒嵌布,铁矿物粒度多数在1~2 μm不均匀分布在方铁锰矿中。高铁锰矿内部各个不同的微区中主要元素为锰、铁和氧,铁与锰在各个微区的质量分数为70%左右,铁锰存在类质同象的现象。试验采用的无烟煤取自河南义马,粒度为0~2 mm,其工业分析结果如表5所示。

图1 高铁锰矿的SEM图Fig. 1 SEM of high iron content manganese ore

表4 不同位置的EDAX点测结果(质量分数)Table 4 Results of quantitative analyses by EDAX%

表5 无烟煤工业分析结果(成分分析,质量分数)Table 5 Proximate analysis of coal for direct reduction%

1.2 试验方法

试验流程主要由原料准备和还原焙烧2个部分组成。试验首先将粒度为5~10 mm的高铁锰矿和还原用煤混匀后,装入还原罐(直径为65 mm,高为100 mm)中,在SK-8-13型电阻炉中加热还原焙烧。为尽可能防止试样氧化和升温过程中的滞后现象,每次取200 g高铁锰矿,还原煤质量为试样量的3倍(还原煤用量为过量),并将试样埋于还原煤中。在设定的温度和时间还原后取出,迅速取出还原罐并盖煤冷却至室温,取样分析其质量损失和金属铁含量,计算还原产品的焙烧后质量损失率和金属化率,并采用JSM−5600LV型扫描电镜和FEI-Sirion200场发射扫描电子显微镜,对所得产品的物相变化、显微结构和元素的面分布进行分析。

2 结果与分析

2.1 还原温度和还原时间对高铁锰矿还原的影响

以煤为还原剂的高铁锰矿还原试验结果如图2和图3所示。

图2 还原温度和还原时间对高铁锰矿焙烧后质量损失率的影响Fig. 2 Effect of temperature and time on burning loss rate of high iron content manganese

图3 还原温度和还原时间对铁矿金属化率的影响Fig. 3 Effects of temperature and time on metallization rate of high iron content manganese

由图2和图3可见:温度对还原程度和还原速率的影响明显,随着还原温度的升高到1 000 ℃以上,还原速率明显加快。在还原过程中,铁矿金属化率(金属铁占全铁的百分比)随着还原温度的升高和还原时间的延长而不断增加。当温度升高到1 000 ℃和1 100℃时,铁的金属化率显著提高,同时,在0~60 min内还原速率较快。当金属化率接近80%、焙烧后质量损失率(总质量损失率)接近 23%时,继续提高还原温度和延长还原时间,铁氧化物的金属化率和高铁锰矿的焙烧质量损失率增加缓慢,在还原温度为1 100 ℃、还原时间为100 min时,铁氧化物中81.03%的铁还原成金属铁。

2.2 高铁锰矿还原过程的物相变化

选取还原温度分别为600、800、1 000、1 100和1 200 ℃,还原时间为100 min的焙烧产物进行铁物相和锰物相分析(化学分析法),结果如表6和表7所示。

由表6和表7可见:当还原温度600 ℃时,铁和锰的高价氧化物开始还原,但是,还原速率缓慢。当温度为800 ℃时,铁锰氧化物和高价锰MnxOy的质量分数分别降低到4.54%和2.85%,同时MnO含量升高到 35.6%,磁铁矿的含量出现较为明显的增长,表明此时已发生如下反应:

同时,高价锰MnxOy还原为低价MnO,部分赤铁矿还原为磁铁矿,有少量的金属铁产生,铁氧化物还原遵循 Fe2O3→Fe3O4→FeO→Fe 还原历程[11−12]。

图4所示为高铁锰矿直接还原热力学分析结果。MnO2、Fe2O3和无烟煤发生固相反应,还原为Mn2O3和Fe3O4,产生CO气体。CO与锰氧化物和铁氧化物反应,将MnO2和Fe2O3逐级还原为Mn2O3,Mn3O4,MnO,Fe3O4和 FeO、金属 Fe,产生 CO2气体;CO2和固定碳进行布多尔反应,使铁锰氧化物不断还[13−14]。CO将MnO2还原为MnO较为容易,但MnO不能被CO还原为金属锰,只能通过碳直接接触还原成金属锰,反应开始温度为1 693 K。已有研究表明[15]:有金属铁存在时,还原出来的铁与锰组成锰铁的二元碳化物[(Mn·Fe)3C],从而大大改善 MnO 的还原条件,在温度接近1 373 K时,MnO的还原即可以进行。

当温度为1 000 ℃时,赤铁矿和磁铁矿进一步被还原为金属铁,其质量分数已达总铁量的70.17%。同时,MnO含量有小幅增加,并有极少量的金属锰产生。

当温度为1 100 ℃时,铁、锰的氧化物分解还原更加深入,铁和锰的高价氧化物基本还原为金属铁和MnO,铁的金属化率为81.03%,而98.76%的锰被还原成MnO并出现少量金属锰,1 200 ℃比1 100 ℃还原效果有所提高,但开始出现低熔点液相。

表6 高铁锰矿不同还原温度焙烧产物的铁物相Table 6 Chemical phases and distribution of iron of reduction-roasting product of high iron content manganese ore at different temperatures %

表7 高铁锰矿不同还原温度焙烧产物的锰物相Table 7 Chemical phases and distribution of manganese of reduction-roasting product of high iron content manganese ore at different temperatures %

图4 12个反应式的ΔGΘ-T关系曲线Fig. 4 Plots of ΔGΘ-Tfor twelve reactions

2.3 不同温度下还原铁和锰矿物显微结构变化

2.3.1 显微结构分析

图5所示为高铁锰矿在不同还原温度下还原100 min后还原产物的显微结构照片。由图 5(a)可见:高铁锰矿在800 ℃下还原,矿物颗粒呈小于3 μm细粒状分布,结构松散,空隙较多。图 5(b)表明,在1 000 ℃时,金属化率提高,金属铁大量产生,生成的金属铁大部分呈粒状分布在边界处或裂缝处,粒度为3~5 μm,但相互之间未形成连接。还原产物中的颗粒结构松散,有较多孔洞,有利于CO的扩散。图5(c)表明:随着还原温度升高到1 100 ℃,金属铁的析出进一步发展,并且发现它们迁移、聚集、兼并成片,粒度不断增大,缝隙处的铁颗粒粒度在10 μm以上,铁相和锰相之间的界限逐渐清晰,但仍有少量粒状金属铁颗粒处于锰相之中[16−17]。图5(d)表明:在1 200 ℃高温下,铁颗粒不断长大并连接成片,锰元素以MnO的形式存在,形状呈葡萄球状。

2.3.2 元素分布状态分析

图5 不同还原温度下还原产物的显微结构Fig.5 SEM of reduction-roasting product of high iron content manganese ore at different temperatures

采用扫描电镜对还原产物中的典型区域进行分析,结果如图6所示。由图6可见:还原产物中颗粒结构致密,孔洞较少。从O,Fe和Mn的面分布可见:Mn和Fe均出现富集现象,铁主要以金属铁的形式存在,而锰元素则与氧元素形成化合物,如低价锰矿物MnO等,极少数氧元素存在于铁相中。铁相和锰相存在较为清晰的区域界线,有利于铁锰的分离。

为进一步研究Fe和Mn元素的分布,对于1 100 ℃还原100 min后高铁锰矿还原产物进行X线能谱分析,结果如图7和表8所示。由图7和表8可见:铁相中主要为金属铁,同时,存在部分MnO,锰相中的铁元素迁移到铁相,使铁相中的锰铁比减小;锰相中主要为MnO,并存在部分金属铁和金属锰互溶。

图7 于1 100 ℃还原100 min后还原焙烧矿的显微结构图Fig. 7 SEM of reduction-roasting product reduced 100 min at 1 100 ℃

表8 不同位置的EDAX点测结果(质量分数)Table 8 Element concentrations determined by EDAX%

3 结论

(1) 高铁锰矿工艺矿物学分析表明,赤铁矿和少量褐铁矿呈粒度为1~2 μm粒状不均匀分布在板状的方铁锰中,其中,49.5%锰和铁氧化物以类质同象存在。

(2) 在高铁锰矿还原过程中,铁和锰的高价氧化物的还原过程遵循逐级还原的原则,且相比铁的高价氧化物,锰的高价氧化物更易还原。当采用无烟煤在1 100 ℃还原100 min时,锰氧化物中98.76%的锰还原为MnO,铁氧化物中81.03%的铁还原为金属铁。

(3) 当还原温度较低时,生成的金属铁大部分呈粒状分布在边界处或裂缝处;随着还原温度的升高,发现金属铁颗粒不断迁移、聚集、兼并长大,铁相和锰相之间的界限逐渐清晰。同时,金属铁中局部仍存在MnO,锰相中存在部分金属锰和金属铁互溶现象。

[1]梅光贵. 中国锰业技术[M]. 长沙: 中南大学出版社, 2011:23−24.MEI Guanggui. Technology of China manganese industry[M].Changsha: Central South University Press, 2011: 23−24.

[2]徐鸣哲. 中国锰矿石贸易供需现状及趋势[J]. 国际经济合作,2011, 24(4): 78−81.XU Mingzhe. Supply and demand situation and development trend of Chinese manganese ore trade[J]. International Econimic Cooperation, 2011, 24(4): 78−81.

[3]严王生, 高海亮. 世界锰矿资源及锰矿业发展[J]. 中国锰业,2009, 27(3): 6−11.YAN Wangsheng, GAO Huiliang. Manganese ore resourses in the world and the development of manganese industry[J].China’s Manganese Industry, 2009, 27(3): 6−11.

[4]张泾生, 周光华. 我国锰矿资源及选矿进展评述[J]. 中国锰业, 2006, 24(1): 1−5.ZHANG Jingsheng, ZHOU Guanghua. A review of manganese ore resources in China and its processing technology progress[J].China’s Manganese Industry, 2006, 24(1): 1−5.

[5]张去非. 国内外锰矿选矿工艺概述[J]. 中国矿山工程, 2004,33(6): 16−19.ZHANG Qufei. The summarizes of manganese mineral processing at home and abroad[J]. China Mine Engineering,2004, 33(6): 16−19.

[6]严旺生. 中国锰矿资源与富锰渣产业的发展[J]. 中国锰业,2008, 26(1): 7−12.YAN Wangsheng. A review of manganese ore resources in China and the development of manganese residual industry[J]. China’s Manganese Industry, 2008, 26(1): 7−12.

[7]Abou-EI-Sherbini K S. Simultaneous extraction of manganese from low grade manganese dioxide ore and beneficiation of sulphur slag[J]. Separation and Purification Technology, 2002,27(1): 67−75.

[8]Lee J Y, Kim S B, Hong S C. Characterization and reactivity of natural manganese ore catalysts in the selective catalytic oxidation of ammonia to nitrogen[J]. Chemosphere, 2003, 50(8):1115−1122.

[9]Aeharya C, Kar R N, Sukla L B. Studies on reaction mechanism of bioleaching of manganese ore[J]. Minerals Engineering, 2003,16(10): 1027−1030.

[10]郭宇峰, 游高, 姜涛, 等. 攀枝花钛铁矿固态还原过程[J]. 中南大学学报(自然科学版), 2010, 41(5): 1639−1644.GUO Yufeng, YOU Gao, JIANG Tao, et al. Solid-state reduction behavior of Panzhihua ilmenite[J]. Journal of Central South University (Science and Technology), 2010, 41(5): 1639−1644.

[11]蒋国昌, 徐匡迪, 徐建伦, 等. 含碳锰矿团块固态还原的反应机理[J]. 钢铁研究学报, 1991, 3(3): 1−8.JIANG Guochang, XU Kuangwei, XU Jianlun, et al. Mechanism of reduction of carbon bearing Mn-ore lump in solid state[J].Journal of Iron and Steel Research, 1991, 3(3): 1−8.

[12]Pourghahramani P, Forssberg E. Effects of mechanical activation on the reduction behavior of hematite concentrate[J]. Int J Miner Process, 2007, 82(11): 96−105.

[13]Welham M J. Activation of carbothermic reduction of manganese ore[J]. International Journal of Mineral Processing, 2002, 67(4):187−198.

[14]Liu G S, Strezo V, Lucas J A, et al. Thermal investigations of direct iron ore reduction with coal[J]. Thermochimica Acta, 2004,410(1): 133−144.

[15]赵乃成, 张启轩. 铁合金生产实用技术手册[M]. 北京: 冶金工业出版社, 1998: 54−55.ZHAO Naicheng, ZHANG Qixuan. The technical manuals of ferroally production practical[M]. Beijing: Metallurgical Industry Press, 1998: 54−55.

[16]仲维卓, 华素坤. 晶体生长形态学[M]. 北京: 科学出版社,1999: 51−57.ZHONG Weizhuo, HUA Sukun. The morphology of crystal growth[M]. Beijing: Science Press, 1999: 51−57.

[17]梅贤恭, 袁明亮. 高铁赤泥煤基直接还原过程中铁晶粒成核及晶核长大特性研究[J]. 中南矿冶学院学报, 1994, 25(2):696−700.MEI Xiangong, YUAN Mingliang. Studies on the nucleation and grain growth characteristics of metallic phase in direct reduction of high-iron red mud with coal base[J]. Journal of Central South Mining and Metallurgy College, 1994, 25(2): 696−700.