硬岩地层水下控制爆破结合冲击钻连续墙成槽施工技术

2014-11-27陈永祥中铁十五局集团有限公司河南洛阳471013

陈永祥 (中铁十五局集团有限公司,河南 洛阳 471013)

1 工程概况

广深港客运专线福田站位于深圳市行政文化中心和高档商务区,高层建筑集中。北端接益田路隧道,南端接深港隧道。全长1023m,深32.15m、宽78.86m,站场规模4台8线。

主体围护结构采用地下连续墙,总长度合计2231m,共划分为497幅单元槽段,墙宽1.2m~1.5m,幅长5m~7m(标准长度5.0m及5.5m),深度34.8~52.5m,主要穿越地层包括:人工填土层、冲洪积砂层(、残积粘性土层(Qe)l、全风化花岗岩、强风化花岗岩、弱风化花岗岩。其中北端头井附近入弱风化花岗岩12.2m~24.6m,石质坚硬,最大单轴饱和抗压强度114.8MPa。采用冲击钻、双轮铣槽机进入硬质岩层后进尺困难,且设备损耗大、维修成本高。

2 成槽方案及钻爆设计

根据沿线地形、地质情况、所处的地理位置和周边环境,确定上部土层或强风化岩层以上部分采用冲击钻和成槽机成槽,下部强、弱风化花岗岩层采用水下控制爆破结合冲击钻成槽方案。即进入强、弱风化花岗岩的槽段,停止挖掘,确保水头压力,对强、弱风化花岗岩层钻孔爆破,利用“预裂爆破+挤压爆破”作用机理,科学布孔,合理利用爆炸产生的能量使整体微风化岩石破裂、分割成块状,然后再用冲击钻成槽,确保设备快速高效地掘进。

2.1 爆破参数选择

2.1.1 爆破槽段长度

地下连续墙每次爆破长度在3.0m~6.0m之间。距离建筑物较近的槽段每次爆破长度为3m。

2.1.2 爆破槽段宽度

图1 地下连续墙基岩炮孔布置示意图

爆破槽段宽度为地下连续墙的设计宽度1.2m。钻孔时外放0.5cm,成槽宽度为1.3m。

地下连续墙基岩处理爆破参数表(装药孔直径:110mm) 表2

2.1.3 爆破岩石厚度

根据各槽段微风化基岩岩面分布位置不同,各槽段爆破岩石厚度在10m~20m之间,平均爆破岩石厚度在15m左右。

2.1.4 钻孔深度

钻孔深度=设计连续墙深度+超深0.3m。

2.1.5 炸药选型

炸药选择2#岩石乳化炸药,药卷直径为60mm,炸药具有防水性能。

2.2 爆破安全距离

由于被爆破岩体在地面25m以下,距离爆源最近的房屋结构在30m左右。因此需对此范围内的建筑物进行验算以确定同段起爆最大药量,以便指导施工。

根据《爆破安全规程》计算:Q=R3(V/K)3/α

式中:

Q—最大一段的装药量(kg)

R—距爆源中心的距离(m)

K—与介质特性、爆破方式及其它因素有关系数,取120

V1—非抗震性钢筋混凝土框架房屋允许振速,取1cm/s

V2—抗震性钢筋混凝土框架房屋允许振速,取3.5cm/s

α—地震衰减指数,取1.6

车站周围需保护建筑均为抗震结构建筑,安全允许振速在3.5~4.5之间,按最小允许振速取值2.0cm/s进行验算,结果如表1所示。实际施工中单段起爆最大装药量为12kg<12.5kg,可确保爆破震动不会对周边建筑物造成损害。

2.3 装药量计算

以每次爆破槽段长3m,入微风化岩石15m为例计算,单孔装药量见表2。

经计算同段起爆最大药量为12kg。根据岩石性质,结合前期试验,岩石坚固性系数f 在10h~12h,炸药单耗取值通常在1.0~3.0之间,本设计取值为1.42kg/m3。爆破时根据实际爆破效果进行调整。

2.4 炮孔布置及成孔

2.4.1 槽段周边布孔

沿连续墙槽段轮廓均匀布眼,装药孔与空眼均匀布置,炮孔距离为0.5m。钻孔深度至连续墙设计深度向下0.3m。

2.4.2 槽段中心布孔

采取沿连续墙中心线均匀布眼的形式,装药孔与空眼均匀布置,炮孔距离为0.5m。钻孔深度至连续墙设计深度向下0.3m。

2.4.3 钻孔

采用地质钻进行钻孔,土层采用十字钻头,岩层采用岩芯钻头,钻头直径为110mm,进入中、微风化岩层采用抽芯的方式成孔。

不同距离最大一段的装药量值对照表 表1

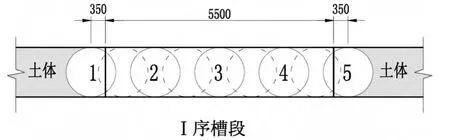

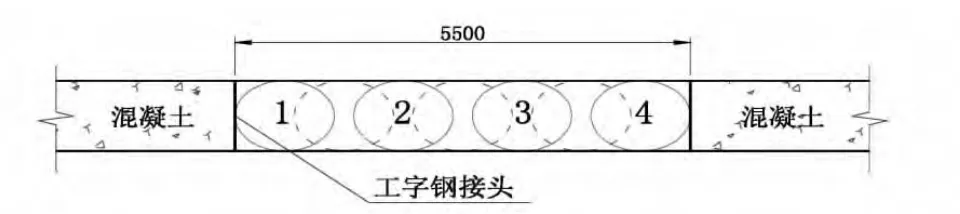

图2 连续墙Ⅰ序、Ⅱ序施工示意图

图3 Ⅰ序槽段冲击钻孔位布置示意图

图4 Ⅱ序槽段冲击钻孔位布置示意图

强风化岩层以上设置PVC套管,外径DN100mm,管节间采用管箍连接,人工下放。其作用为防止已钻好的炮眼上部土层塌孔,见图1。

2.5 装药、堵塞及网络起爆

边眼采取孔底集中装药结构,双发电雷管反向起爆。微风化岩面以上1m位置开始堵塞,堵塞至孔口,堵塞材料为粗砂。

中心眼,采取分层、间隔装药结构。上、下部药卷中间间隔长度为1m~2.0m。间隔空隙采用PVC管内装填粗沙。上部堵塞段从微风化岩面以上1m位置开始堵塞至孔口,堵塞材料为粗砂。

各药卷采用非电毫秒导爆管雷管起爆,然后簇联后由双发电雷管引爆。

采取孔内分段的非电-电起爆网络,各非电雷管簇联连接,双发电雷管同时起爆,以确保起爆网络安全。

3 硬岩地层水下控制爆破结合冲击钻连续墙成槽

在爆炸产生的能量使整体硬岩地层破裂、分割成块的基础上,再采用冲击钻掘进。根据连续墙成槽的边界条件,单元槽段主要有两种形式:I序槽段和II序槽段。I序槽为首开槽段,两端边界条件均为土层,采用间隔式开挖;II序槽段为两幅I序槽段之间的闭合槽段,两端边界条件为已施工Ⅰ序槽段,见图2。

3.1 Ⅰ序槽段成槽

连续墙接头形式为工字钢接头,Ⅰ序槽段连续墙工字钢翼缘板伸出25cm,考虑到钻孔的倾斜度偏差,1、5孔外放35cm,孔位布置见图3。

第一步:冲击钻由地表冲击1、3及5号导向孔至设计标高。

第二步:液压抓斗成槽机挖掘1~3孔间、3~5孔间土体至强风化岩面。

第三步:冲击钻冲击2、4号孔岩层至设计标高。

第四步:冲击钻冲击相邻两孔间岩层至设计标高。

第五步:使用冲击钻配备特制的方锤修槽,连孔成槽。

3.2 Ⅱ序槽段成槽

Ⅱ序槽段为封闭槽段,连续墙两端边界条件均为接头工字钢,孔位布置见图4。

第一步:冲击钻由地表冲击1、4号导向孔至设计标高,中间导向孔冲击至进尺减缓后,即至强风化岩面止。

第二步:液压抓斗成槽机挖掘两段土体至强风化岩面。

第三步:冲击钻冲击2、3号孔岩层至设计标高。

第四步:冲击钻冲击相邻两孔间岩层至设计标高。

第五步:使用冲击钻配备特制的方锤修槽,连孔成槽。

4 小 结

在地下连续墙施工中,成槽施工是关键工序之一,占整个施工时间的绝大部分,因此提高成槽效率是非常重要的。在广深港客运专线福田站硬岩地层分别采用了液压成槽机结合冲击钻成槽、液压成槽机结合双轮铣成槽和水下控制爆破结合冲击钻成槽。其中在北端头井附近27幅、长度计194.65m、深度35.2~41.7 m、入弱风化花岗岩12.2~24.6m岩层,采用了水下控制爆破结合冲击钻成槽施工,效果显著,节省了工程费用,提高了工效。进入最大单轴饱和抗压强度114.8MPa花岗岩层,比冲击钻机成槽及双轮铣槽机成槽提高工效2~3倍。为硬岩地质条件下超深基坑地下连续墙成槽施工探索了新的方法,充实和完善了基坑连续墙施工技术体系,对类似工程具有借鉴意义。

[1]陈雯,罗晓辉,金亚兵,赵行立.深基坑爆破施工方案设计与安全监控[J].爆破,2009(4).

[2]江斌.城市复杂环境条件下控制爆破技术[J].地下空间与工程学报,2007(4).

[3]何广沂.工程爆破新技术[M].北京:中国铁道出版社,2000.

[4]刘春林,张耿城,欧礼康.复杂环境下的深基坑钻爆实践[J].工程爆破,2006(4).

[5]何广沂.工程爆破新技术[M].北京:中国铁道出版社,2000.