利用SXJ 900架桥机架设并置箱梁施工技术

2014-11-27王义

王 义

(南宁铁路局湘桂建指,工程师,广西 柳州 545007)

湘桂铁路扩改工程XG-6标位于广西壮族自治区鹿寨县境内,线路总长69.6 km,设计时速200 km/h。在Dk 433+050~Dk 456+000之间有6座桥共计160孔32/24m箱梁的架设任务,由于桥梁之间夹有隧道通过,受其净空限制,整孔箱梁不能通过,故设计分2种梁型,其中900 t整孔箱梁62孔,450 t并置箱梁98孔(196片)。

在国内的高铁建设中,目前尚无能兼备架设这2种梁型的运梁车和架桥机,通常情况下需要投入2套运架设备,即900 t和450 t的架桥机和运梁车各一套。按现场实际需要,使用大吨位的架桥机架设小吨位的梁肯定没问题,只需要解决横移和平衡的问题即可,为合理利用现有设备资源,减少多种不同功能运架设备进出场干扰,保证架梁工程的安全、质量,降低工程成本,决定对现有的SXJ900/32型架桥机进行技术改造,使之同时满足900 t级和450 t级箱梁的运架要求,实现一机双架,并为类似工程提供技术借鉴。

1 SXJ 900/32架桥机简介

1.1 性能 SXJ 900/32型架桥机是石家庄铁道大学研制的900 t级架桥机,可以架设高速铁路、客运专线单箱单室、单箱双室预应力混凝土整孔箱梁。架桥机的整机高度、中后车宽度可以变化,可方便地利用运梁车整机驮运通过隧道。

该机采用两跨连续双主梁的结构形式,主梁在架梁时为两跨连续梁,过孔时为一跨简支一跨悬臂梁。这种结构形式可使架桥机整机悬臂过孔,作业程序简单。必要时还可以通过调整中支腿的支撑高度来调节中支腿反力,减轻架梁时中支腿对梁端的作用力。架梁时,运梁车可直接驶入架桥机腹部,使喂梁一次到位,并且能够满足多种运梁车的喂梁作业要求。

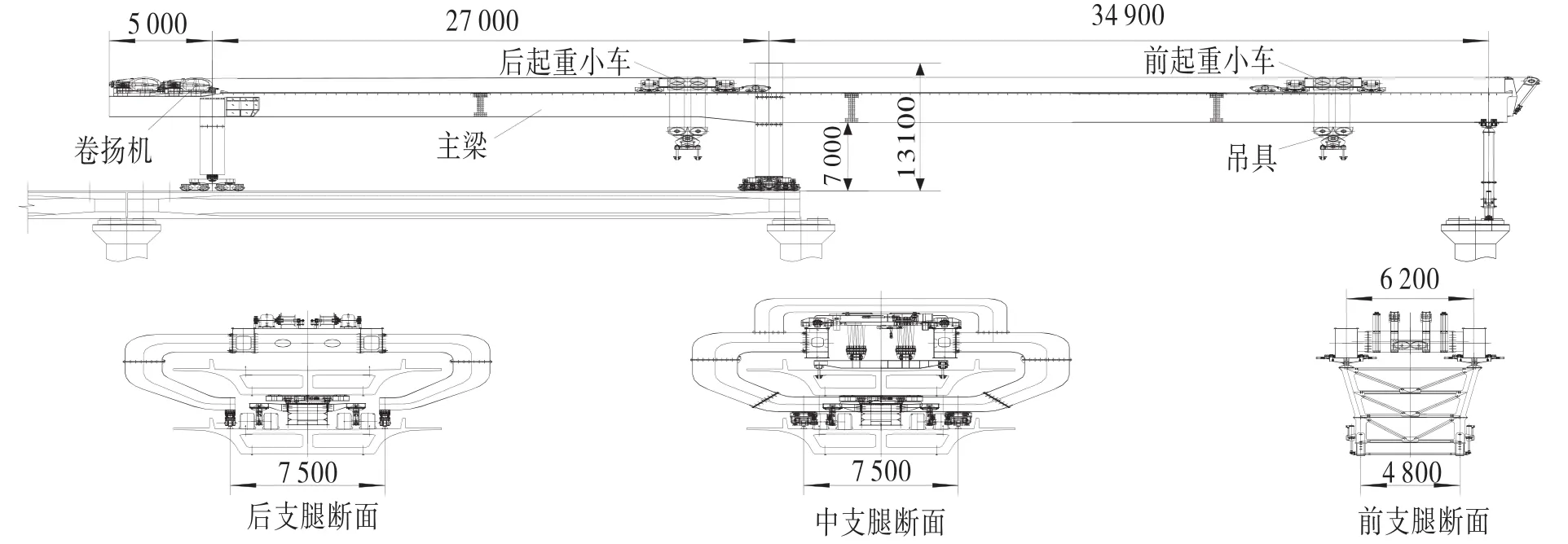

1.2 组成 SXJ 900/32型架桥机由主体金属结构、起升系统、走行系统和电气控制系统等部分组成(见图1所示)。

1.2.1 主体金属结构 该机的主体金属结构由主梁、后车Ω型支腿、中车Ο型支腿和前支腿等部分组成。主梁采用两跨连续双主梁的结构形式,全长69m,前跨34.9m,后跨27m,中心距6.2m。主梁前端与前支腿,中间与中车O型支腿,尾部与后车Ω型支腿分别连接。主梁采用箱型梁结构,梁顶设有方钢轨道供起重小车走行。后支腿采用Ω形结构形式,分成上下曲梁和上横梁共5节制造。过隧时,后支腿两侧上曲梁与主梁连接处可绕轴铰转动90°,从支腿平面转至主梁平面,同时支腿下曲梁可向上翻起,从而减小架桥机后车支承处的宽度和高度,适应隧道的净空要求。中车支腿采用O形结构形式,分成上下曲梁、马鞍和下横梁共六节,过隧时,拆除支腿上部的马鞍和下部横梁,支腿两侧上曲梁转动90°,从支腿平面转至主梁平面,支腿下曲梁向上翻起,从而减小架桥机中车支承处的宽度和高度,适应隧道的净空要求。前支腿采用平面构架的结构形式,由立柱系和联结系组成,通过2个轴铰分别与2片主梁连接。支腿与主梁共有3个连接点,与不同的连接点连接时可架设不同的梁跨。支腿纵走动作通过电机驱动轴铰上部的反抓轮实现。为了抵消悬臂过孔时主梁的挠度以及架设不同高度的箱梁,立柱下部设一伸缩节,以改变前支腿的高度。立柱的伸缩由立柱侧面的液压缸实现,伸缩到位后安装钢销固定。

1.2.2 起升系统 起升系统由2台起重小车、4台卷扬机和两套吊具组成.起重小车采用牵引小车型式,每台起重小车设2个吊点,额定起重量均为450 t。起升机构中4个吊点分别由4套独立的传动装置驱动,前小车的卷扬机构放在主梁最后端,后小车的卷扬机构放在前小车卷扬的前部.前小车2个吊点通过一根贯通的钢丝绳,在主梁的前端由2个游轮和2个均衡轮平衡卷绕,构成一个平衡吊点;后小车2个吊点由2根起升钢丝绳独立卷绕,绳端固定在端横梁上的钢丝绳固定端,构成两套独立的卷绕系统,呈2个独立吊点。2台起重小车4点起吊,3点平衡。起升机构设双制动装置,在传动装置的高速端(减速机输入轴)设电力液压块式制动器,低速端(卷筒)设失效保护盘式制动器,以达到工作制动和超速安全制动的目的。

1.2.3 走行系统 走行系统包括主机走行机构和起重小车走行机构。主机走行机构分为中、后车走行机构,均采用轮轨走行方式。中车轨距6m或7.5m,后车轨距7.5m。中车走行机构有4组中车台车组,每侧2组,通过中车均衡梁与中车O型腿下横梁联接。中车走行驱动装置采用斜齿轮-伞齿轮减速机,制动转矩由减速机制动器提供。

架桥机架梁前,利用中车顶升液压系统将整个中车顶起,使中车车轮脱离中车轨道,在中车台车架下放好支撑垫板,中车台车架承受中车架梁工况荷载。后车走行机构支承在后车Ω型门架下,后车走行机构台车采用与中车走行机构相同直径的走行轮,后车台车组均为从动台车。起重小车采用双线双轨走行形式,每侧轨距1.06m,两侧轨道中心距6.2m,起重小车采用链轮驱动。

1.2.4 电气系统 电气系统采用三相四线制供电方式,380V/50 Hz,可由网电或发电机组供电。

电气系统采用全变频拖动,所有电动机均为无级调速,启停无冲击,运行平稳,控制便捷。

整个电气系统由PLC控制,功能全面,动作可靠,技术先进,具有完备的电气保护功能,自动诊断故障,汉字显示故障种类、位置,并可通过人机对话,提示排除故障的措施步骤。

图1 SXJ 900/32型架桥机总图(单位:mm)

2 改造技术方案

2.1 改造方案的选择 并置梁的架设通常可以采用3种横移方法,即起重小车横移、整机横移和墩顶横移梁。

在确定改造总体技术方案时,分别考虑了上述3种方案的可行性。由于主梁间距较窄,起重小车横移梁不够,变更主梁间距必须重新设计、加工3条支腿,改造工作量太大,并且影响整机过隧道功能,因此起重小车横移方案行不通。如采用墩顶横移梁技术,则架桥机无需大的改动,但需增加一套横移梁装置,并且需要在每个桥墩旁增设移梁平台,工人劳动强度大,施工成本高,并且安全性很难保证,工作效率低。经过方案比选,最终确定采用整机横移的技术方案。

2.2 改造内容 实现整机横移必须对原架桥机的前支腿、中支腿、后支腿和吊具加以改造。3条支腿分别增设横移装置,采用整体滑槽式液压传动,取铁的摩擦系数0.3计算,最大横移推力584.3 T×0.3=175 T,架桥机重心始终处于支撑滑槽的支点之间,因而横向平衡问题得以解决,可以实现整机横移架设并置箱梁,更换回去上述改造部件后,架桥机又能方便、快速地恢复架设900 t箱梁的功能,实现了一机两用。具体改造情况如下:

2.2.1 前支腿 在原架桥机前支腿下横梁下增设横移滑道和横移液压油缸,横移液压油缸通过螺栓以抱箍形式连接在横滑道上,可前后移动并固定,使架桥机从中位向两侧均可横移梁2.7m,改造后的前支腿如图2所示。

图2 改造后的前支腿(单位:mm)

2.2.2 中支腿 原架桥机中车采用双轨运行,架设单箱单室梁时轨距6 m,架设单箱双室梁是轨距7.5 m。架设并置梁时,如仍采用双轨和原设计轨距,将导致架桥机过孔和架梁时对已架箱梁的作用力超过设计要求,因此将中车改为4轨运行,轨距2.7m,轨道基本位于箱梁腹板上方,架桥机对已架箱梁的作用通过了专门的设计检算。对走行台车进行了重新设计,分别布置在4条轨道上。在新的走行台车与中支腿下横梁间增设横移滑道和横移液压缸,改造后的中支腿如图3所示。

图3 改造后的中支腿(单位:mm)

2.2.3 后支腿 改造后的后车仍采用双轨运行,轨距8.1m。整机横移时后支腿将偏离轨道中心,在喂梁时又必须保证原有的喂梁空间,因此在改造时采用了下滑道—反抓轮方案,在后支腿下面设置滑移梁,在滑移梁上安装3个反抓轮,抓住后支腿侧面的反抓轨道。横移时,3个反抓轮始终有2个位于反抓轨道范围内,与支腿下方的横移滑道共同保持后支腿的平衡。改造后的后支腿如图4所示。

图4 改造后的后支腿(单位:mm)

2.2.4 吊具 为适应450 t并置梁的架设,须减小吊孔之间的间距,参考原吊梁小车,减小吊梁螺栓的间距,使之与450 t并置梁的吊孔间距相匹配。

3 改造后架桥机作业程序

架桥机改造后,变跨方法和转场方法与改造前相同,架设450 t并置梁的作业程序如下:

1)架桥机处于待架状态,运梁车运梁至架桥机尾部;

2)运梁车经后支腿驶入架桥机腹部,喂梁到位后,前起重小车吊梁,与运梁车上的驮梁小车同步前行;

3)驮梁小车行至运梁车前支点处,后起重小车吊梁,与前起重小车同步前行,运梁车返回梁场;

4)起重小车前行到位后,落梁,第1榀梁落至距垫石顶10 cm,第2榀梁落至距第1榀梁梁面10 cm高处,通过横移液压缸进行横移梁作业;横移基本就位后,利用桁车横移功能和纵走微动功能进行精确对位,落梁就位;

5)架桥机空载横移至中位,铺设架桥机走行轨道;

6)前、后起重小车退至主梁尾部,前支腿升起600mm,整机悬臂过孔到位,支好前支腿和中支腿,架桥机处于待架状态。

4 整体性能现场验证

架桥机改造后,需要利用900 t运梁车喂梁,喂梁时,架桥机处于中位,然后整机重载横移就位。整机横移通过3条支腿下部的横移装置实现,这就对3条支腿横移的同步性提出了较高的要求。为此,采用比例流量液压缸进行支腿的横移操作,通过伺服控制实现3条支腿的精确同步,横移误差可以控制在5mm之内,保证了架梁的安全。

SXJ 900 T架桥机改造成450 t架桥机后,采用整体滑槽式液压传动,架梁横移对位性能稳定,前中后腿同步精度高,液压管路具有各种保压装置,不仅实现了一机双架,还可适应于多种梁型,而且在山区、丘陵地带发挥更大的优势,只要运梁及时,每日可架设并置箱2~2.5孔。

按照改造后的工作原理及作业程序,通过架设湘桂铁路扩改工程VI标坡村双线特大桥23孔并置箱梁、中渡洛江双线特大桥29孔并置箱梁及古龙双线特大桥46孔并置箱梁,对该科技开发项目进行了验证,改造后的架桥机实现了最高每日架设2.5孔(5片)的目的,此改造技术在现场实际应用中取得了成功。经中铁工程设计咨询集团有限公司桥梁院针对现场工况,运用相关软件进行检算,全部满足要求。并出具了《检算报告》和《补充检算报告》。

5 结束语

2005年以来,我国经历了一个高速铁路建设的高潮,各施工单位也采购了大量的桥梁运架设备。目前,国内发达地区的高速铁路建设已过高峰期,下一步将转入西部山区。因整孔箱梁需要一定的经济规模,而西部山区受地形条件限制不可能增设很多梁场,这些地区的线路往往隧道多、曲线半径小、梁型复杂,既有桥梁运架设备满足多种工况架设要求,其所需要的成本通常很高昂。为充分利用现有设备资源,降低工程成本,对既有运架设备的改造不可避免,本文通过一个典型的案例,介绍了利用900t架桥机改造架设450 t并置梁的施工技术。通过改造,使原架桥机实现了一机两用,减少了购置一套450 t级运架设备的资金投入,直接经济效益达1 314万元。同时避免了不同功能运架设备进出场干扰,既省去了部分设备的进出场费用,又降低了施工组织的复杂程度。SXJ 900/32架桥机的成功改造,为类似架桥机实现多功能、多适应性改造提供了重要的参考价值,其技术条件是可行的,并取得了可观的经济和社会效益,应用前景广阔。