锻造压机双线脂集中润滑系统的设计

2014-11-26魏征宇

□ 魏征宇

太原重工股份有限公司 技术中心 太原 030024

1 锻造压机工作特点

锻造压机的工作环境灰尘多、振动大和温度高,压机的运动部件以往复运动为主,其摩擦副运动速度很低(滑动速度一般不超过0.5 m/s),周围的温度较高,密封与清洁条件很差。

2 双线润滑脂集中润滑系统

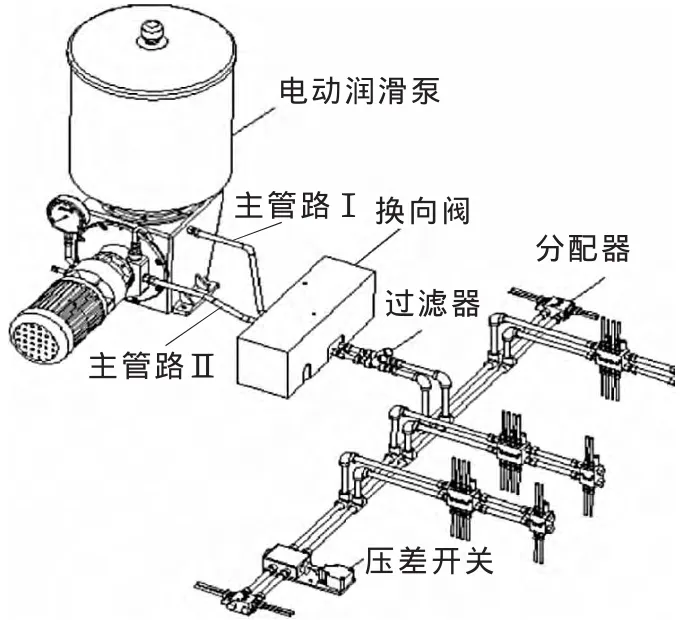

双线润滑脂集中润滑系统是由润滑泵、滤油器、换向阀、双线分配器、压差开关、控制器、管路附件组成,如图1所示。双线集中润滑系统供油主管路共有两根,润滑泵向主管路Ⅰ提供压力油,主管路Ⅰ的压力上升,双线分配器一侧出油口向润滑点供油,当主管路Ⅰ和主管路Ⅱ的压力差达到换向阀设定值(3.5~24.5 MPa)时,换向阀换向,主管路Ⅰ卸荷,润滑泵向主管路Ⅱ供油,主管路Ⅱ的压力上升,双线分配器另一侧出油口向润滑点供油,当主管路Ⅱ和主管路Ⅰ的压力差达到换向阀设定值时,换向阀换向,主管路Ⅱ卸荷,完成一个工作周期。

双线式集中润滑系统的特点:1)给油量可以根据需要连续调节;2)给油可靠。由润滑泵输出的高压润滑剂直接推动分配器活塞向润滑点压送润滑剂,只要润滑泵有足够高的压力,分配器即 可 动 作 ;3)系统扩展方便,系统安装后增加或减少润滑点都很方便;4) 某些润滑点堵塞,不影响其它润滑点的供油,系统仍可正常工作;5)给油范围大,点数多。公称压力40 MPa的系统可向半径120 m、多达1 000个润滑点供送润滑脂[3-4]。

▲图1 双线润滑脂集中润滑系统

3 润滑系统的设计

3.1 根据工况条件确定润滑点的耗脂量

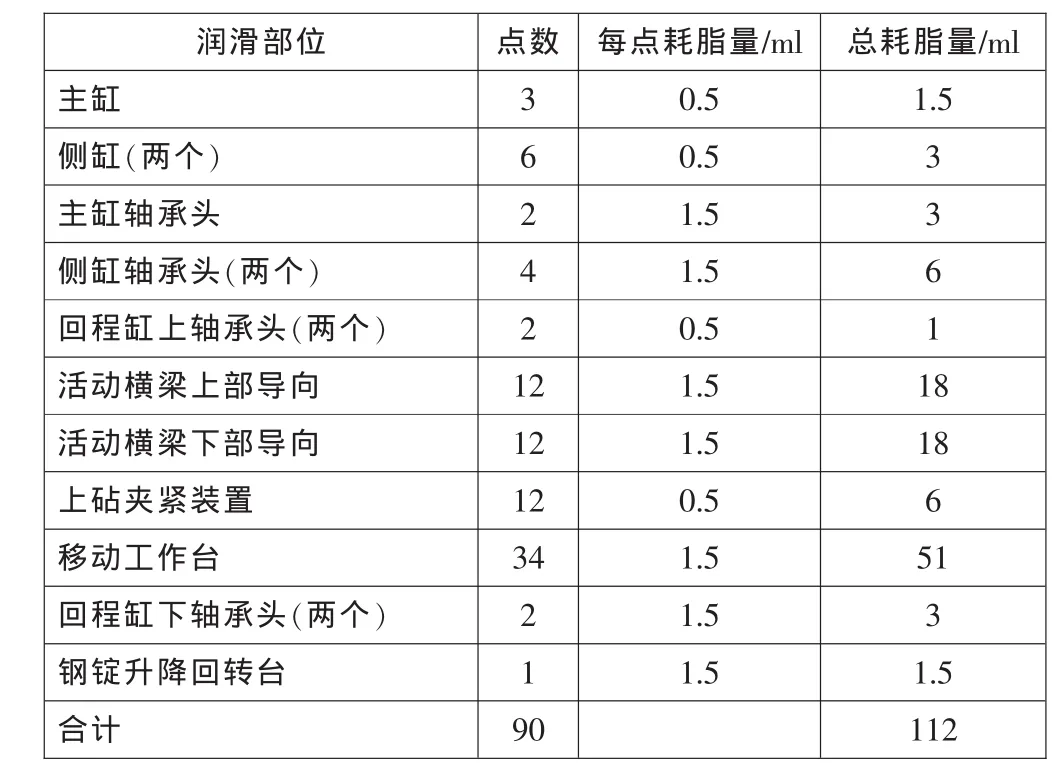

80 MN锻造压机润滑点的耗脂量见表1。

表1 80 MN锻造压机润滑点的耗脂量(每一个工作周期)

3.2 选择润滑泵

BS-B电动油脂润滑泵是双柱塞高压电动润滑泵,主要由双柱塞阀体和油罐组件组成,由交流电机驱动,电机经过摆线针轮减速后,旋转运动经过偏心轮转化为柱塞的往复运动,实现吸油和压油的过程,如图2所示,BS-B电动油脂润滑泵技术参数[5]见表2。

3.3 选定脂润滑泵在系统中的位置

根据设备润滑要求,选定润滑泵在系统中的最佳位置。一般应遵循以下原则:1)泵站至系统末端距离越近越好,泵站尽可能接近系统中心;2)泵站工作环境不得有灰尘、雨水等杂物影响。

3.4 选择分配器

▲图2 BS-B电动润滑泵

▲图3 ZV-B型分配器

表2 BS-B电动油脂润滑泵技术参数

双线分配器ZV-B适用于双线集中润滑系统,它可以将润滑油脂定量地分配到各个润滑点,ZV-B型分配器有 3 种排量规格供选择:0.5、1.5、3.0 cm3,ZV-B型分配器如图3所示。

3.5 确定最大输送距离及管道内径

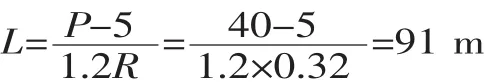

管道内径太小会使系统末端润滑脂量过小,管道内径太大会使润滑脂在管道内停留时间过长,有可能出现油脂未达到润滑点便老化的现象。双线集中润滑系统的最大输送距离为:

式中:L为主管路长度,m;P为润滑泵额定工作压力,MPa;R为润滑脂在每米管道内的流动φ22 mm,对应R取0.32 MPa/m。

3.6 确定系统的工作时间

系统给油工作时间验算:

式中:T为给油工作时间,min;Qc为系统中全部分配器控制活塞换向过程损失润滑脂量总和,ml;Qd为系统中全部分配器出油口排出润滑脂量总和,ml;Qe为主、支管道内润滑脂压缩量,一般取管内容量的l.5%,对软管则取管内容量的10%,ml;Qp为润滑泵的给油量,ml/min。

则一次满循环的工作时间为:

3.7 润滑脂在管内的停留时间

一般润滑脂在管道内的停留时间不超过4个月,以避免油脂老化。主管路油脂滞留时间为:

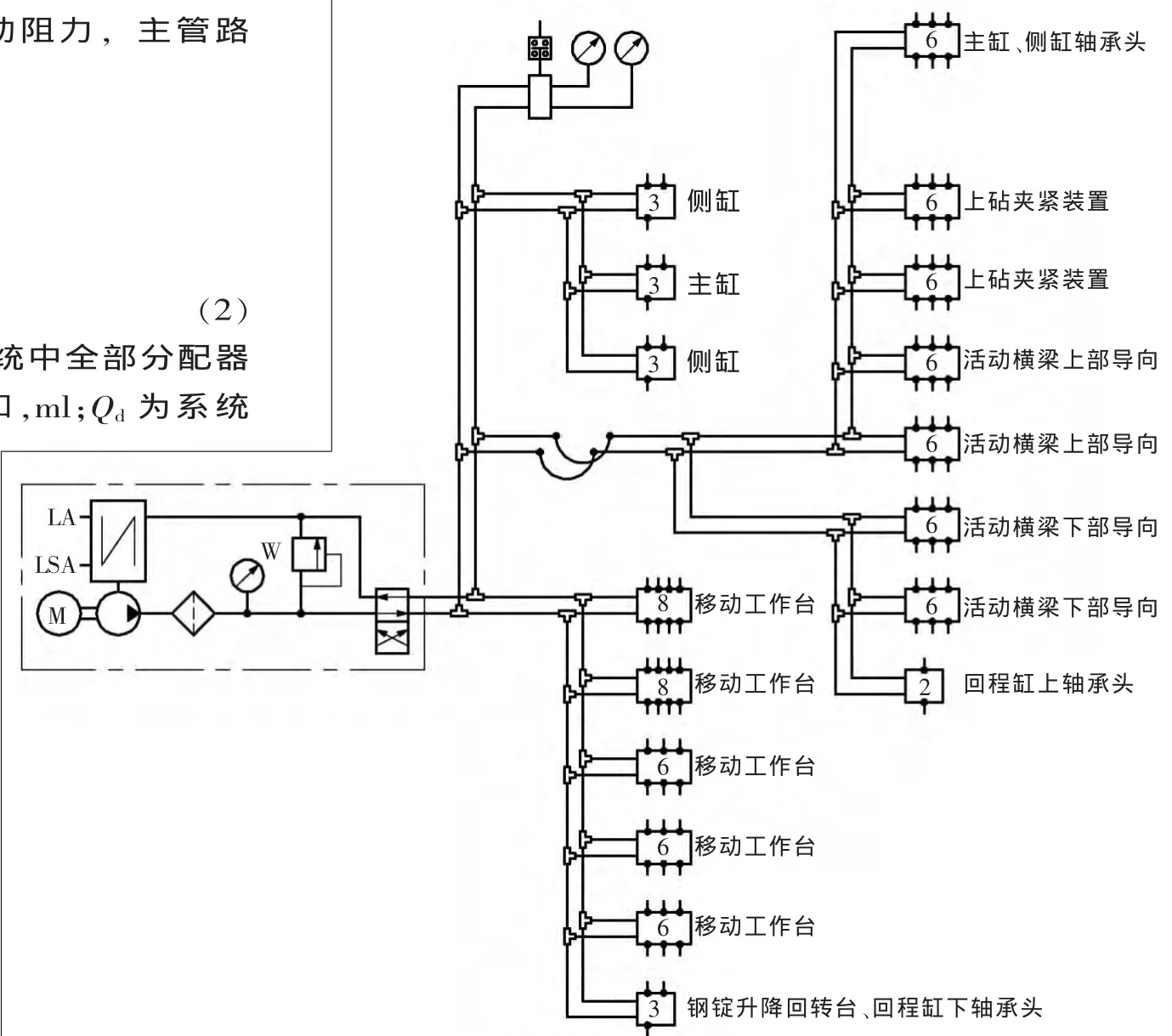

▲图4 80MN锻造压机双线润滑脂集中润滑系统原理图

式中:t为实际工作天数;∑Q为系统中所有管道内的总容量,ml;Qa为每一个工作周期各润滑点的消耗量总和,ml/次;W为每天工作次数,次/d。

主管路油脂滞留时间为:

3.8 润滑脂的选择

在选择润滑脂时,以适用于机械的润滑为首,其次是使集中给脂装置能顺利的动作,一般常用的有极压锂基润滑脂、极压复合铝基润滑脂等。80 MN锻造压机工作环境温度较高,因此选用2#NLGL润滑脂[7]。

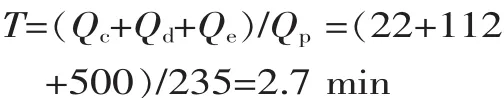

3.9 80 MN锻造压机双线润滑脂集中润滑系统的布置

80 MN锻造压机双线润滑脂集中润滑系统布置如图4所示,BS-B电动油脂润滑泵组安装在压机旁边的泵站内,泵组包括了电动泵、换向阀、过滤器、压力表等装置。主管路分为三部分:一是通向锻造压机上横梁、润滑主缸和侧缸;二是通向锻造压机活动横梁、润滑活动横梁上下部导向、主缸和侧缸轴承头、上砧夹紧装置、回程缸上轴承头,因为活动横梁为运动部件,所以管路中间接高压软管,安置在拖链中;三是通向锻造压机下横梁(底座)、移动工作台和钢锭升降回转台、润滑回程缸下轴承头、移动工作台、钢锭升降回转台。整台设备润滑点共计90个。

4 结束语

由于科学合理地选择双线润滑脂集中润滑方式,80 MN锻造压机的润滑脂集中润滑系统实现了大型化、高压化、自动化、集中化,降低了工人的劳动强度。实践证明,系统运行稳定,润滑效果良好,经过两年多的使用,保障了主机设备的正常运转,收到了良好效果,本润滑系统具有以下特点。

1)双线润滑脂集中润滑系统完全能适应大型锻造压机大量分散的、环境条件差的干油润滑点的润滑。

2)泵站应尽可能设置在安全且操作方便的位置,以免意外的损坏而妨碍系统的正常工作,同时便于加注油脂和检修。

3)为了提高故障诊断的准确性,缩短检查时间,各分配器应尽可能配置超压指示器。

4)同一分配器所属润滑点的补油量应相近,以简化分配器出油口油量的选择和系统循环时间的设定,避免润滑油和时间的浪费。

5)管道和润滑元件及润滑油的清洁,对于防止管路堵塞和系统的正常运转十分重要。

良好的润滑是设备正常运行的有力保证,随着自动化控制设备的不断发展,润滑脂集中润滑系统也将不断完善,逐步替代传统的干油润滑系统,以适应对设备润滑发展的要求。

[1] 沈鸿.12 000吨锻造水压机[M].北京:机械工业出版社,1980.

[2] 俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2006.

[3] 汪德涛.润滑技术手册[M].北京:机械工业出版社,1998.

[4] 张宝华,李晋东.浅谈干油集中润滑系统[J].山西冶金,2008(1).

[5] 南京贝奇尔机械有限公司.重型机械润滑系统[Z].2004.

[6] 王成勇,杨惠君.与机械要求相匹配的润滑系统设计[J].润滑与密封,2006(2).

[7] 成大先.机械设计手册(第五版)[M].北京:化学工业出版社,2007.