基于PMAC的行波管夹持杆电阻测试控制系统设计

2014-11-26杨旭东徐海亭

□ 杨旭东 □ 徐海亭

西北工业大学 机电学院 西安 710072

螺旋线行波管是一种宽频带、高增益的功率放大器件,应用于卫星通信系统、雷达系统和电子对抗系统等场合[1]。高精度行波管夹持杆电阻测试系统是用来测试行波管夹持杆电阻的自动化设备,夹持杆是行波管的重要组成部分,为了保证行波管质量,在生产夹持杆时,产品检测是重要的环节,必须对大量的夹持杆进行测试以生产出高质量的管子[2]。目前,国内行波管生产企业都采用手工测试,由人工观察和记录数据,劳动强度大,生产效率低,测量精度不理想,容易出错,无法满足夹持杆电阻测量精度要求,因此,研究开发出一套稳定可靠、控制精度高、运行速度快的高精度行波管夹持杆电阻测试系统具有重要意义。

基于PC机+可编程运动控制器的开放式数控系统,具有良好的软硬件重构特性,运动轨迹控制精确,已成为数控技术的发展潮流[3]。笔者结合行波管夹持杆电阻测试系统研制项目的实施,以开放式数控系统为主框架设计控制系统,并通过生产实验对行波管电

阻测试精度进行检验。

1 系统的控制要求

行波管夹持杆电阻测试系统将不同规格的行波管介质夹持杆,按照规定的测试距离和间隔距离,分段定量通过测试探针进行电阻测量,判断夹持杆合格与否。同时采集行波管介质夹持杆的电阻测试数据,进行处理和存储。其机械结构示意如图1所示。

行波管夹持杆电阻测试系统主要由基座、底座、纵向移动台、垂直移动台、测头组件、夹具、横向移动台等机构组成。其中横向移动台(X方向)、纵向移动台(Y方向)、垂直移动台(Z方向)结构相同,其进给机构都是采用滚珠丝杠副传动,带动工作台沿导轨前后运动。测量时,将横向移动台、纵向移动台、垂直移动台移动到工作原点;将被测工件对应的夹具安装在横向移动台上,再将工件定位夹紧;在界面上设置测试时间和间隔距离,手动操作测头组件来调节两测量探针的距离至指定距离;当探针与夹持杆接触时会在夹持杆表面产生压痕,需要目视观察压痕的深度,手动操作测头组件调节至合适为止;启动测试,完成电阻测量,实现测试数据实时显示和存储。行波管夹持杆电阻测试控制系统应满足如下控制要求。

▲图1 行波管夹持杆电阻测试系统机械结构示意图

1)整机操作控制系统具有手动和自动两种操作方式,具有报警、过载保护、手动操作控制等功能。

2)可以方便实现工艺参数的设置,不同规格的夹持杆配有相应的夹具,测量的时候可以在界面上设置测试距离和间隔距离,可以手动调节两测量探针的距离,分段定量测量电阻。

3)横向移动台定位精度为5 μm,重复定位精度为3 μm,要求运动控制系统有很高的动态、稳态精度,运行平稳,跟随误差小。

4)电阻测量范围为10~1 000 Ω,测试完成之后程序处理自动生成并存储测量结果,并且在运行过程中实时显示测试电阻,方便观察。

2 控制系统硬件设计与实现

2.1 系统结构及工作原理

为满足行波管夹持杆电阻测试系统的功能要求,该系统采用基于上、下位机的开放式数控系统,主要由工业控制计算机(IPC)与多轴运动控制器(PMAC)组成,再配有交流伺服电机、伺服驱动器、编码器、光栅尺和光电开关等,控制系统硬件结构原理如图2所示。

PMAC是一个高性能多轴运动控制器,通过数字信号处理器(DSP)以及灵活的高级语言,可控制多轴同时运动。它能够对存储在其内部的程序进行单独的运算,执行运动程序、PLC程序,进行伺服环更新,还可以自动对任务进行优先级判断。正是由于具备响应速度快、精度高、开发周期短的特点,PMAC控制卡广泛应用于各种各样的设备,从精密到小于百万分之一英寸的精密仪器到需要数百千瓦或马力的大型设备[4]。

▲图2 控制系统硬件结构原理图

在本控制系统中,第一级控制器采用的是工业控制计算机,这一级利用友好的人机界面可以进行参数设置、操作指令输入、过程控制、文件管理、实时监控与控制等操作。计算机通过Ethernet接口将信息数据发送给下一级控制器。

第二级是采用美国DELTA TAU公司的Turbo PMAC多轴运动控制器,完成位置运动控制算法和控制量的给定工作,实现伺服电机的驱动和控制。PMAC卡通过轴控制输出接口与X、Y、Z三轴的交流伺服电机驱动器相连,驱动器又分别与各对应轴的伺服电机连接,控制器发送模拟量控制信号控制伺服电机的运转。其中Y、Z两个轴电机采用半闭环控制方式,电机尾部的编码器与驱动器构建速度环,PMAC采集由驱动器分频的位置反馈信号构建位置环,从而构成了双环反馈控制系统。为提高X轴进给平台的运动控制精度,采用光栅尺作为测量反馈元件,速度环与位置环共用直线光栅位置反馈信号,构成全闭环控制系统。

PMAC可以通过串口、并口、双端口RAM和以太网方式与上位机进行通信,它提供了Windows平台下的驱动程序PComm32.dll,可以在如LabVIEW,VC++,VB等编程环境下调用这些动态链接库,实现上位机对PMAC 卡的控制[5]。

2.2 伺服系统调试

PMAC是行波管夹持杆电阻测试控制系统的核心,它控制着交流伺服电机、伺服驱动器、张力控制单元及光电开关等元件的工作。系统硬件搭建完成后,需对伺服系统进行调试。主要内容包括:交流伺服电机试运行、位置环PID参数调节。

2.2.1 交流伺服电机试运行

本系统选用安川Σ-V系列伺服电机和伺服驱动器,型号分别为SGMGV-09ADC61和SGDV-7R6A01A,伺服电机尾部安装有17位增量式编码器,电机额定转速1500 r/min。试运行之前,首先对伺服驱动器进行如下参数设置:

Pn300=1000;速度指令输入增益

Pn50A=8100;不使用正转超程信号

Pn50B=6548;不使用反转超程信号

Pn207=0100;使用17位以上的编码器

Pn212=32768;编码器分频比脉冲数

其中,设置Pn300参数将速度指令输入的电压范围设置为DC±10V;Pn50A、Pn50B令驱动器不使用正反转超程输入信号;Pn207、Pn212使来自编码器的反馈脉冲经伺服单元内部分频后发向上位控制器的脉冲数为32768P/rev。

设置好如上所述参数后,通过驱动器面板上的操作按键换到 Fn002,进入JOG模式,以速度(Pn304=200r/min)进行电机的正反转测试,依次查看X、Y、Z轴机械装配是否存在问题。若电机安装不良,例如偏心时,将发出异常声音并振动。

2.2.2 PID参数的调整

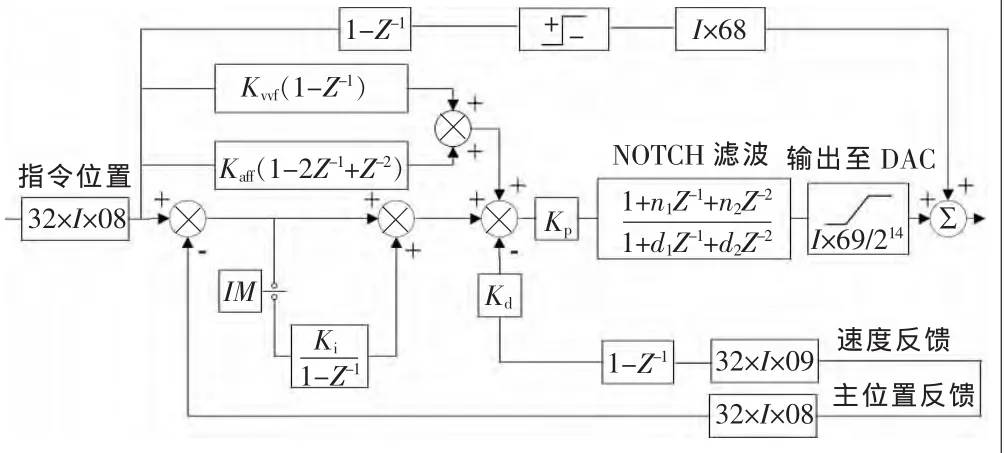

行波管电阻测试系统要求极高的运动精度,其控制算法极为重要。PID控制器具有算法简单、稳定性好、可靠性高、调整方便等优点,PMAC卡提供了PID控制+速度/加速度前馈+NOTCH滤波的控制环算法,为整个控制系统的调节带来了方便。PID算法原理如图 3 所示[6],图中各参数的含义:Kp为比例增益;Kd为微分增益;Ki为积分增益;Kvff为速度前馈增益;Kaff为加速度前馈增益;Z 为 z 变换; n1、n2、d1、d2为 NOTCH滤波z变换公式中自身参数;IM为线性误差控制。

图3中指令位置是闭环控制系统的跟踪目标,也就是常规意义下的输入量。输出量为比例、微分、积分这三部分的代数和。比例部分为误差ek与比例增益Kp的乘积;微分部分为误差变化值ek-ek-1与微分增益Kd的乘积;积分部分由误差累计值在0至(j)])区间内积分,经饱和限制后,与积分增益 Ki相乘得到[7]。 其中 Kp、Kd、Ki均可由软件设置。

PMAC卡提供了一个调节PID控制器的简易方法,通过其执行软件PEWIN Tuning Pro可以方便地对PID参数进行调节,获得理想的控制特性。首先用阶跃响应来衡量反馈滤波器的性能,主要调整PMAC卡Kp(比例增益 Ix30)、Kd(微分增益 Ix31)、Ki(积分增益Ix33)的数值。其次抛物线响应来调节速度前馈和加速度前馈,可减小系统跟随误差。图4、图5分别为X轴电机的阶跃响应曲线和跟随误差曲线,如图中所示,X轴伺服系统的最大跟随误差在0.6 μm以下,动稳态性能良好,完全满足控制系统精度要求。

▲图3 PID算法原理图

▲图4 阶跃响应曲线

▲图5 跟随误差曲线

3 控制系统软件设计与实现

本控制系统的软件部分包括下位机程序和上位机程序。其中下位机程序主要包括控制PLC程序和电阻测试运动程序。

3.1 下位机的程序设计

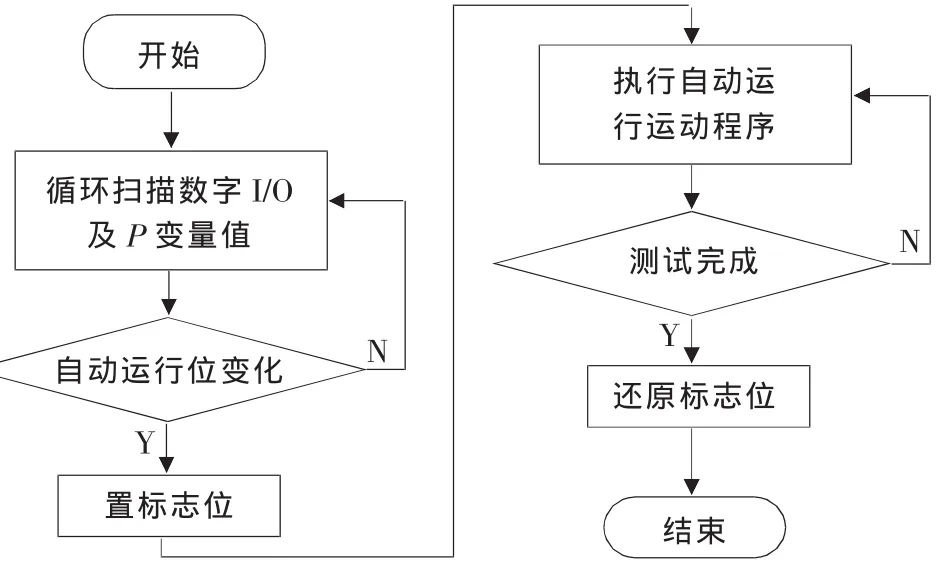

下位机总体程序如图6所示,采用模块化思想进行编程,结构清晰,调试方便,以子程序结构适时调用实现各种控制功能。主程序以循环扫描方式执行,处理来自上位机或手持操作盒的动作命令,程序执行效率高。根据控制功能的不同,将行波管电阻测试控制系统分为初始化指令模块、参数传递模块、自动运行模块、手动操作模块、复位回零模块。

3.1.1 PLC程序设计

▲图6 下位机程序总体框架

PMAC卡内部提供256个常规运动缓冲区和32个PLC程序缓冲区,PLC程序可以快速高效地执行与运动程序不同步的操作,它可以完整地存取PMAC的变量和数字I/O值。利用PLC程序循环扫描上位界面传递过来的控制变量值以及操作盒的数字输入量,执行相应的操作(运动程序)并置标志位。下面以自动运行为例说明PLC程序工作流程,如图7所示。

3.1.2 运动程序设计

运动程序主要框架描述如下。

1)初始化设置。要进行一些初始化设置,以使卡工作在正确的模式下。首先定义坐标系,并分配坐标轴。其次定义电机特性,设置电机的各个运行参数。

2)行波管电阻测试。系统手动工作过程可分解为X轴、Y轴、Z轴的单独直线运动;系统自动工作过程为Y轴、Z轴运行至工作原点后不动,X轴根据输入的参数从工作原点进行直线运动。

3)初始回零。在工作开始之前要使X轴回到规定的初始零位,即X轴的零点,因为每一次工作都是以这个零点作为起始参考点。

3.2 上位机程序设计

该控制系统以Windows XP操作系统为平台,以LabVIEW为编程语言,借助PMAC多轴运动控制器提供的编程指令和PComm32.dll动态链接库,开发界面友好、操作方便的上位机软件界面。上位机控制软件分为手动自动模块、状态显示模块、过程控制模块和数据接收模块,上位软件主界面如图8所示。

主界面由手动控制区、自动控制区、状态显示区、过程控制区、数据接收区组成。手动控制区负责X、Y、Z三轴的点动以及设定目标位置;自动控制区负责电阻测试参数的输入、运行的开始、暂停、停止,直观地显示所设置的加工参数,方便操作人员核对参数;状态显示区显示X、Y、Z三轴当前的速度、位置值、跟随误差、原点、正负极限;过程控制区负责速度增益的调节;数据接收区负责读取测量数据、显示数据变化曲线、判断工件是否合格、设置存储路径。

4 结论

本文提出的基于上位机和PMAC多轴运动控制器的行波管电阻测试控制系统,充分利用了上位机数据处理能力强、PMAC优越的运动控制性能以及以太网通信速率高、通用性好等优点,保证了整个系统的测量精度和效率。现场生产试验表明:本系统的绝对定位精度为±4 μm,重复定位精度达到±2 μm,移动台移动精度可达±6 μm,满足了行波管电阻测试的精度要求。

[1] 韩勇,刘燕文,丁耀根,等.螺旋线行波管中慢波系统散热性能的研究进展[J].真空科学与技术学报,2012(3):182-187.

[2] 李恩,郭高凤,张其劭.行波管夹持杆微波参数的快速自动测量[J].仪器仪表学报,2002,23(3):46.

[3] 刘莉.浅谈机械制造中数控技术的应用及发展[J].科技创新与应用,2012(13):93.

[4] Jinping Zuo,Shujin Tang.Research on 6-DOF Motion Platform on PMAC [C].Proceedings of 2nd International Workshop on KnowledgeDiscoveryand Data Mining,Moscow,Russia,2009.

[5] 徐昕皓.基于PMAC的机器人伺服系统研究[D].沈阳:东北大学,2009.

[6] 韩金恒,潘松峰,高菲,等.基于PMAC伺服系统的PID-前馈算法及其参数调节[J].信息技术与信息化,2008(15):105-107.

[7] 高菲.高精度全闭环伺服系统研究[D].青岛:青岛大学,2007.