非球面光学元件的面形检测技术

2014-11-26杨甬英

师 途,杨甬英,张 磊,刘 东

(浙江大学现代光学仪器国家重点实验室,浙江杭州310027)

1 引言

非球面光学元件是表面形状偏离球面的光学元件[1],比传统平面、球面光学元件具有更大的自由度和灵活性,且形状多样[2]。因而能有效地校正各种像差,改善像质,并减少系统所需光学元件的数量,减小系统外形尺寸,减轻系统重量等[3]。

随着机械制造及计算机数控加工技术的快速发展,非球面元件的加工效率和工艺精度都得到了极大的提高。例如在红外和深紫外光学系统中,高品质红外照相机、扫描仪和极紫外光刻物镜等,广泛使用非球面光学元件代替球面光学元件[4-5],已取得了良好效果。在数码相机、投影物镜、航空测绘光学系统、导弹共形光学系统以及大型天文望远镜系统[6]中,也越来越多地应用了非球面光学元件,非球面镜甚至成为某些系统里起支撑作用的关键性部件。

尽管非球面光学元件在设计和使用性能上具有诸多优点,但在应用规模上远不如平面和球面光学元件。原因主要在于非球面光学元件的检测难度要远远大于平面和球面光学元件。早期应用的非球面大多是简单的浅度小口径非球面,其设计、加工和检测相对比较容易。而在过去的几十年中,受天文观测、空间光学、高功率激光、军事应用[6-9]等需求的推动,高精度、深度、大口径(米级)非球面光学元件的设计与加工得到迅速发展[10]。目前的制造工艺已经可以加工出面形误差PV值低于10 nm的非球面光学元件,然而相应的面形检测技术却没能发挥指导加工和检验的作用,因而非球面光学元件的面形检测已经成为限制非球面面形误差进一步减小的重要因素,是制约非球面加工技术和扩大非球面应用规模的关键所在。

本文对不同加工阶段非球面光学元件的检测技术进行了分类和归纳,分析了各种检测方法的适用条件及优缺点,重点对制约非球面面形精度进一步提高的干涉检测技术进行介绍。针对大口径及深度非球面面形检测时遇到的问题和解决方案提炼出组合干涉法的概念,并简要介绍了自由曲面的检测技术。总结了21世纪以来非球面光学元件面形检测技术的最新进展,分析展望了非球面面形检测技术的发展趋势。

2 非球面面形检测技术

非球面光学元件的加工方法有很多,其中应用最多的是适于加工高精度、大口径、深度非球面的去除加工法[11]。非球面去除加工法的工艺过程主要分为研磨、粗抛光和精密抛光3个阶段,各阶段的面形加工精度依次提高,检测方法也有所不同,如图1所示。

图1 非球面去除加工法各阶段面形检测技术Fig.1 Aspheric testing technology for every stage of the removal processing method

在研磨期,非球面与其理论面形的偏差很大,一般采用普通的接触式轮廓仪(测量精度PV值约为1 μm)[12]对其面形进行初步检测。在研磨后期以及粗抛光阶段,非球面表面与理想面形之间仍存在较大偏差,但接触式轮廓仪等方法由于容易划伤元件表面,且精度受限,已无法满足加工要求。同时,由于此时非球面元件表面的反射率较低,因此可以利用激光跟踪仪[13]或非接触式Shack-Hartmann 波前传感器法[14]、Ronchi光栅法[15]等对其面形进行测量。精密抛光阶段的非球面表面光滑,具有较好的反射率,其与理论面形之间的误差较小,主要采用非接触的干涉法进行面形检测[16]。

2.1 接触式检测

非球面面形的接触式检测主要应用在非球面加工的研磨和粗抛光阶段,一般可采用轮廓仪法[13,17-18]和激光跟踪仪检测法。特别是对于研磨阶段的旋转对称非球面来说,轮廓仪测量是一种快捷、经济、有效的检测手段[19]。

轮廓仪的研究历史较早,是较成熟的一种非球面面形检测方法[20]。它利用高精度控制系统控制探针的移动,扫描整个非球面表面,获取全口径多个离散点的坐标数据,从而得到面形误差。2009年,美国Arizona大学光学中心研制的摆臂式轮廓扫描仪(如图2所示)在检测口径1 m量级的大口径非球面时,检测精度高达9 nm RMS[21]。中国科学院长春光学精密机械与物理研究所研发的接触式三坐标轮廓测量仪在检测口径1 m范围内的非球面光学元件时,面形测量精度可达到0.2 μm RMS[12]。轮廓仪法在测量非球面面形过程中无需辅助装置和元件,操作简单,还可以同时测得非球面顶点球的曲率半径[22],并且也适用于大陡度非球面,因而目前在非球面加工初期的检测中应用较多。然而由于其基于单点扫描,测量时间一般较长,测量精度也受到运动机构很大的影响,同时探针的接触也会损伤元件表面,所以要得到更高精度的检测结果比较困难。

图2 Arizona摆臂式轮廓仪实物图Fig.2 Picture of swing-arm profilometer at Arizona

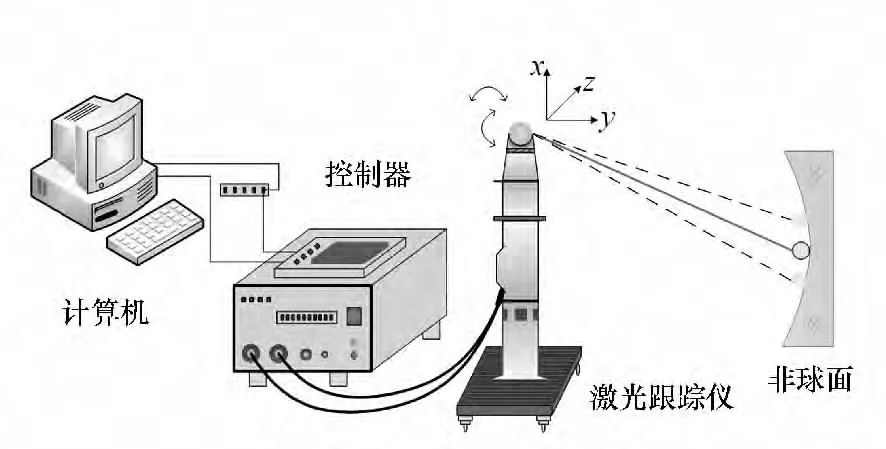

为了快速检测研磨和粗抛光阶段以及中低准确度的非球面面形,考虑到该阶段非球面面形误差大、表面光洁度不够好的特点,2012年中国科学院长春光学精密机械与物理研究所提出利用激光跟踪仪检测非球面面形的方法[13],测量装置如图3所示。激光跟踪仪通过两个旋转角编码器和一个激光测距系统来跟踪和测量靶标球的位置,标靶球与被测非球面的表面进行多点接触,就可以测得接触点在跟踪仪系统坐标下的坐标值。将测量结果与事先建立的CAD被测非球面模型数据进行处理运算,最终得到非球面的面形分布。

图3 激光跟踪仪检测非球面面形实验装置Fig.3 Experimental apparatus for the aspheric surfacetesting with a laser tracker

分析表明,将激光跟踪仪与被测非球面之间的距离控制在2 m以内时,测量误差可控制在3 μm以下。对口径为420 mm×270 mm的离轴双曲面进行测量实验,其面形PV值优于1λ。激光跟踪仪无需其他辅助元件就可以实现对非球面面形的直接测量,数据处理运算相对简单,耗时短、成本低。

总的来说,由于接触式非球面面形检测技术采用单点扫描,效率较低,采样点有限,检测精度受到限制,且探针或探头容易损伤元件表面,故只适用于研磨期非球面镜的检测。

2.2 非接触式检测

非球面光学元件处于抛光阶段时,宜采用非接触式的检测方法。尤其对于精细抛光的非球面元件,其加工精度可达10 nm[23],对其进行面形误差测量属于高精度面形检测,需要采用更高精度的检测技术。近年来各个领域对大口径及深度非球面光学元件的需求不断扩大,如何高效、精确地检测大口径深度非球面元件成为光学检测领域需要突破的新难题。

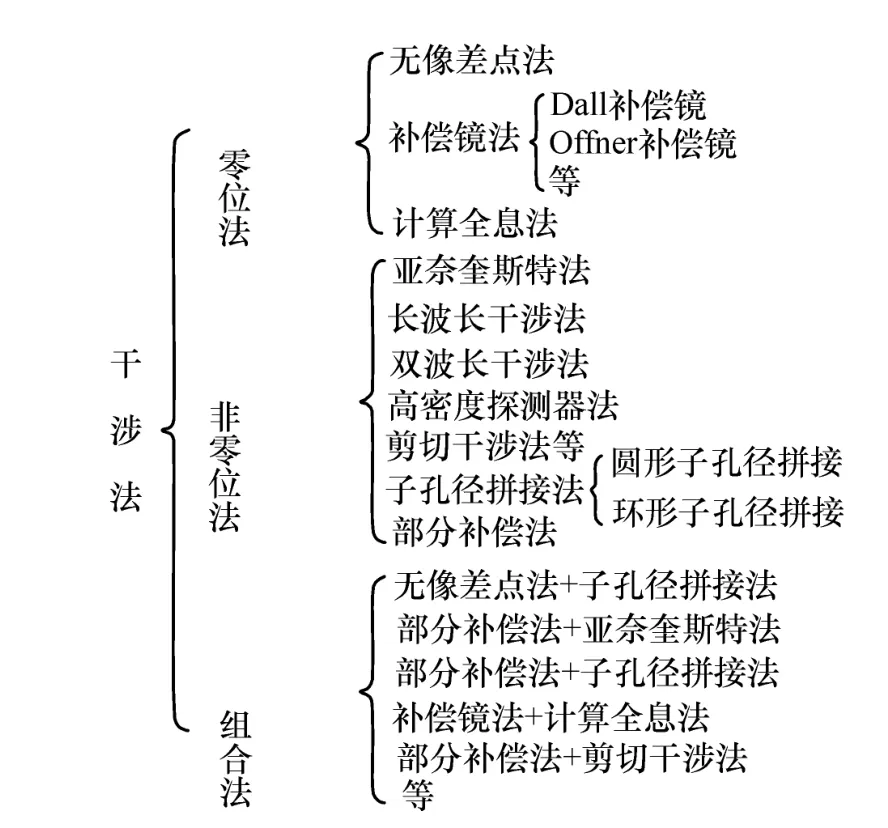

非球面光学元件的非接触式检测方法可以大致归纳为几何光线法和干涉法[13],如图4所示。

几何光线法是指基于几何光学原理对非球面面形进行检测的技术,例如刀口阴影法、光阑法、Hartmann、Shack-Hartmann波前传感器法、Ronchi光栅法和激光扫描法等[12,24]。干涉法检测技术又可以分为零位干涉和非零位干涉两类,是目前精密抛光后高精度非球面面形检测的主要方法。

图4 非球面光学元件的非接触式检测方法Fig.4 Non-contact testing methods for optical aspheric surface

2.2.1 几何光线法

图5 Shack-Hartmann波前传感器的原理示意图Fig.5 Sensing principle of Shack-Hartmann wavefront sensor

1900年,德国天体物理学家Johannes Hartmann提出了哈特曼检测方法,Shack-Hartmann波前传感器检测技术正是在此基础上发展而来。其传感原理如图5所示,通过分析各微透镜成像光斑相对参考位置的偏移来获得待测波前的信息。该方法主要用于对研磨后期和粗抛光期的非球面元件进行定量检测,衔接了轮廓仪与干涉法的面形误差测量范围[12]。2012年,中国科学院长春光学精密机械与物理研究所采用这种方法对研磨后期和抛光后期的离轴非球面分别进行了面形检测[14],PV值约为0.2λ。该方法在检测过程中无需借助其他辅助元件,具有较大的动态测量范围,但该技术的检测精度直接受到微透镜阵列制造精度的影响,面形空间分辨率受限于子透镜的数目和分布。此外,当被测非球面的相对口径和非球面度较大时,测量光线将无法返回传感器,导致检测失败。

另一种典型的几何光线法为激光扫描法[24]。该方法利用激光束对非球面进行逐点扫描,探测器接收由被测面反射的光线,根据光斑的不同位置拟合各点数据得到表面面形。针对不同类型的非球面可选择采用平移法、转动法和平移转动法进行测量[25],分别如图6(a)、(b)、(c)所示。

图6 激光扫描法测量非球面原理图Fig.6 Principle diagram of testing asphere with laser scanning method

理论上该方法的通用性很强,可以实现对各种非球面光学元件的绝对测量。2010年,哈尔滨工业大学研制出超精密回转扫描检测样机,可以对口径为500 mm的近平面非球面进行检测[26]。这种检测技术的数据处理较复杂,对机械结构、控制精度、空气扰动和准直激光的稳定性等要求很高,检测范围受CCD接收面尺寸的限制。近十年来关于这种检测技术的研究和报道并不多,北京理工大学和哈尔滨工业大学仅对样板球面、近球面或近平面的非球面元件进行了实验性检测。

除了上述两种几何光线法外,阴影法,具有悠久发展和应用历史的刀口法、光阑法以及Ronchi光栅法等也有很多应用[5,24]。传统阴影法通过观察阴影图的分布,凭经验主观判断被测非球面的缺陷部位和缺陷程度。阴影法的检测设备简单、成本低,检测速度快、灵敏度较高,且检测现象直观有效,适合于加工现场的检测[13]。但传统阴影法无法实现定量测量,对阴影图的判读也依赖于经验积累,主观性很强,不利于非球面元件的后续抛光加工,且刀口法和光阑法仅限于二次曲面的面形检测,诸多原因导致该方法的应用受到很大限制。

然而,随着近十几年计算机技术的快速发展,一些传统定性检测的阴影法也逐渐用于定量测量。2011年,南京理工大学研制了数字刀口仪,将刀口检测技术定量化,并应用于非球面面形检测[27]。用该数字刀口仪对一个口径为80 mm的近球面抛物面进行检测,获得了与干涉检测技术相当的测量灵敏度,且不需要其他辅助元件。然而利用刀口法检测二次曲面时,需要测量大量环带光线的位置,既费时又面临精确定位难等实际工程问题。

图7 Ronchi光栅测量系统光路示意图Fig.7 Light path diagram of the Ronchi grating measurement system

Ronchi光栅检测法具有制作简单、使用方便的特点。其检测光路示意图如图7所示,将一个Ronchi光栅放置在待测镜曲率中心附近,光源发出的光线经过光栅被待测镜反射,通过分析由此产生的光栅像与原光栅所产生的莫尔条纹的形状,即可得到被测面的面形误差。2007年中国科学院光电技术研究所提出了Ronchi光栅的定量检测方法[15]。通过调节Ronchi光栅的频率从而调整检测灵敏度。当误差较大时使用低频Ronchi板,并且随着加工过程中非球面面形误差的减小,逐渐改用高频光栅,以对2~200 μm的面形误差进行检测,具有很大的动态测量范围。通过选择合适的光栅频率,可以同Shack-Hartmann波前传感器一样用来检测研磨后期和抛光阶段的非球面光学元件,衔接了轮廓仪和干涉法的测量范围。

由于目前干涉法的检测精度已经很高,技术也比较成熟,多用于精密抛光期非球面光学元件的面形检测,因此几何光线法定量测量主要作为非球面研磨后期及粗抛光阶段的面形检测方法。

2.2.2 干涉法

非球面光学元件处于加工的研磨和粗抛光期时面形误差较大,一般在微米或亚微米量级,采用传统的轮廓仪法、Shack-Hartmann波前传感器法或Ronchi光栅法等就完全可以满足检测要求。随着各领域对高精度、大口径、深度非球面的需求以及非球面超精密抛光技术的发展,以上非球面面形检测技术已经不能满足检测需要。例如离子束抛光机可以加工口径为400 mm的工件,PV值为6.9 nm的精度[28],利用美国QED技术公司生产的基于磁流变抛光(MRF)技术的抛光机可以将非球面面形误差加工至 PV值优于10 nm[23]。超精密抛光后的非球面光学元件面形误差只有几十甚至几个纳米,远小于1微米量级。针对这一类非球面元件的面形检测需要采用具有更高精度的干涉法检测技术。

非球面光学元件的干涉法检测能够提供精确的全视场表面轮廓面形信息,是目前非球面高精度检测的主要方法,有望突破高精度大口径深度非球面的面形检测难题。

3 干涉法非球面面形检测技术

干涉法非球面面形检测技术具有高分辨率、高准确度、高灵敏度和重复性好等优点[13],已成为精密抛光阶段面形误差的主要检测方法。如图8所示,干涉法可以大致分为零位法、非零法和组合法。其中零位干涉技术需要对不同参数的非球面元件设计专门的零位补偿器,常用的检测方法有无像差点法、补偿镜法和计算全息法等。非零位干涉检测技术的通用性更强,包括亚奈奎斯特法(欠采样法)、长波长干涉法、双波长干涉法、高密度探测器法、剪切干涉法、子孔径拼接干涉法和部分零位补偿干涉法等。其中我国各研究机构在长波长干涉、剪切干涉、子孔径拼接干涉和部分零位补偿干涉等技术的研究中取得了不错的成果。将零位法及非零位法中的两种或多种检测方法相结合进行非球面的面形测量,称为组合干涉技术,其能够实现对更大参数范围非球面的面形测量,拥有良好的发展和应用前景。

图8 干涉法非球面光学元件面形检测技术Fig.8 Technology of testing aspheric surface with interference method

3.1 零位干涉技术

零位干涉法的基本思想是通过设计补偿器的结构与位置来完全补偿被测非球面理论形状的法线像差,将入射平面或球面波转化成与被测非球面理想面形一致的波前,通过分析由被测非球面反射的波前与参考波前产生的干涉条纹从而得到非球面的面形误差信息。当被测件不存在面形误差且检测系统理想装调时,探测器得到的将是零条纹或等间隔的直条纹。零位补偿干涉技术的发展历史悠久、检测精度高、可靠性强,其测量结果具有权威性,一般作为非球面光学元件检测结果的对照基准。下面将重点分析零位干涉技术中常用的无像差点法、补偿镜法以及计算全息法测量非球面的面形误差。

3.1.1 无像差点法

无像差点法[29]利用了二次曲面光学共轭点的性质,借助平面或球面反射镜的辅助完成对非球面面形的检测,仅限于测量二次曲面非球面。以抛物面为例,其焦点和无穷远处互为共轭点,由抛物面焦点发出的光经抛物面反射后成像于无穷远处。若将一中间带孔的辅助平面反射镜置于凹抛物面镜的焦点附近,如图9(a)所示,那么由焦点处点光源发出的光经抛物面反射后成为平行光,再由辅助平面反射镜反射后沿原路返回干涉仪,形成零位检测。图9(b)是利用Hindle球面反射镜检测凸抛物面的光路图。同样,对于双曲面和椭球面来说,其两个焦点互为共轭点,从其中一个焦点发出的光经非球面反射后将汇聚于另一个焦点处。合理设计辅助反射镜的尺寸及位置,就可以与待测二次曲面组成自准直系统,进而利用干涉仪完成零位检测。

图9 无像差点法检测抛物面光路图Fig.9 Hindle arrangement for testing paraboloid

无像差点法测量方便,检测精度也很高,是二次曲面面形检测的一种基准方法。但该方法对辅助反射镜的面形精度和装调精度要求很高,通用性不强[30]。当被测二次曲面口径增大时,辅助反射镜的尺寸相应变大,往往是被测镜的若干倍,而大口径平面或球面反射镜在加工上,成本也较高[12]。此外,辅助镜通常中间带孔,无法一次性完成对二次曲面的全口径检测。

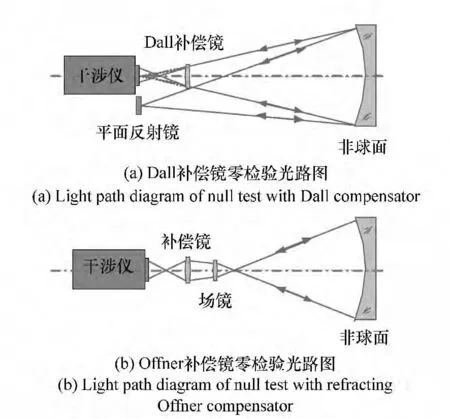

3.1.2 补偿镜法

补偿镜法[29,31]是一种以补偿镜作为辅助元件,通过完全补偿非球面的法线像差产生与理想非球面形状一致的波前,进而对非球面进行面形检测的技术。根据测量环境的不同可以选择不同形式的干涉系统,如泰曼-格林干涉仪或点衍射干涉系统[32]等。检测时,补偿镜和被测非球面同时置于干涉仪的测量臂,入射平面波或球面波经过补偿镜后成为与被测非球面理论形状完全匹配的波前,即若被测面不存在面形误差且光路精确校准,则入射到被测元件表面的光线经其反射后沿原路返回,并与参考波产生干涉形成零条纹。对于带有面形误差的非球面,通过处理干涉图的条纹信息,就可以高精度地检测出被测非球面的面形。

图10 补偿镜法检测非球面光路图Fig.10 Light path diagram of aspheric compensation null test

常用的零位补偿镜有 Dall补偿镜[33]和Offner补偿镜[34-35]等。Dall补偿镜是一种平凸型透镜,结构简单、加工容易,能够对中等以下相对孔径的非球面提供足够的补偿,检验光路如图10(a)所示。Offner补偿镜则是由两片或多片透镜组合而成,包含补偿镜和场镜两部分,应用最广,有反射式和折射式两种。由于折射式在光路中更容易设计和实现,因此一般多采用折射式结构[12]。使 用 Offner补 偿 镜 的 检 测 光 路 如图10(b)所示,补偿镜将点光源成像到被测非球面的顶点曲率中心,场镜再把补偿镜成像到被测面上。该透镜组将入射波前转换成被测非球面的理想表面形状,通过分析干涉图样从而得到被测非球面的面形误差。Offner补偿镜的结构比Dall补偿镜复杂,加工和装调相对困难,但它能够很好地补偿大相对孔径非球面[35]。2010年,中国科学院长春光学精密机械与物理研究所针对深极紫外投影光刻物镜中的非球面检测设计了口径在30~40 mm之间改进的3片式Offner补偿镜,测量了含有大于或等于四阶系数的大非球面度高次非球面,偏离量在亚毫米量级[32]。

一般来说,补偿镜法检测凹面镜时所用的补偿镜口径相对被测面来说要小得多,并且补偿镜的表面形状基本为平面和球面,容易加工至很高的精度,因此补偿镜法能够实现对大口径凹非球面光学元件的高精度检测,精度可达约λ/100,其测量结果常常作为非球面面形检测的标准。但补偿法仍然存在一些不足,比如补偿镜的设计难度大[36-37],对补偿镜的加工、校准以及检测系统的装调等要求都非常高,测量中存在难以去除的装调和制造误差。针对不同参数的非球面需要专门设计与之对应的补偿镜,该方法不具备通用性。当被测面为凸非球面时,补偿镜的口径将大于被测面口径,增加了检测成本。

3.1.3 计算全息法

零位干涉技术的另一种常用方法为计算全息法,这种方法利用衍射光学元件,即计算产生全息图(Computer-Generated Holograms,CGH)将入射波的某一衍射级次转化成与理想被测面形状匹配的波前起到与补偿镜类似的作用,进而完成对非球面面形误差的零位检测,图11给出CGH的一种图样。

图11 CGH的一种图样Fig.11 A pattern of CGH

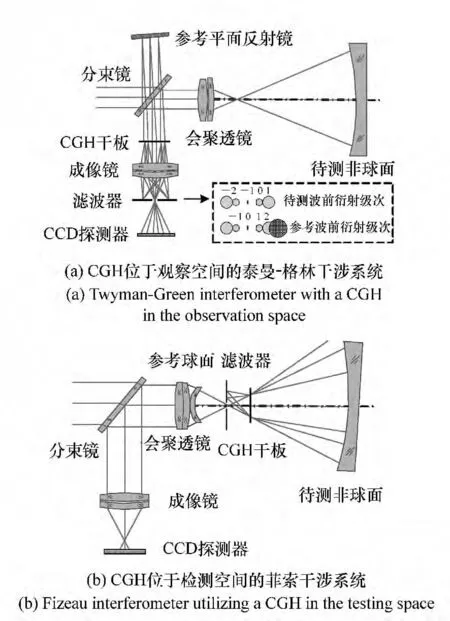

计算全息法法最早于 1971年由 A.J.MacGovern和J.C.Wyant首次应用于非球面检测领域[38]。随着计算机技术和超大规模集成电路的发展,制作高精度(优于λ/100)、高衍射效率的计算全息图成为现实,使得此项技术得到了广泛研究与应用。根据CGH干板在检测系统中所处位置的不同,计算全息法可以有两种光路结构,即CGH干板位于观察空间和检测空间[12],分别如图12(a)和12(b)所示,干涉系统可根据具体需要进行选择。

图12 计算全息法检测非球面光路图Fig.12 Light path diagram for testing asphere with CGH

当CGH干板位于观察空间时,发生干涉的为被测波前的0级衍射光和参考波前的+1级衍射光,或被测波前的-1级衍射光和参考波前的0级衍射光。由于发生干涉的两束光只经过CGH干板一次,所以对CGH本身玻璃基板的精度要求不高,但其难以作为整体的一部分密封到仪器中。当CGH干板位于检测空间时,参考波前不经过CGH而被测波前经过两次,其产生的衍射级次可以有多种组合,通常情况下选用-1级和+1级衍射光的组合作为被测波前。采用这种光路结构可以达到与Offner补偿镜相当的检测精度,但为了使一级衍射光斑与二级衍射光斑完全分离,需要在制作CGH干板时加入大于入射波前斜率最大值至少3倍的倾斜载频,对条纹刻线的要求十分严格。由于被测波前两次经过CGH干板,因此对CGH基板的质量要求也很高,CGH的制作难度较大。目前,美国 Diffraction International和德国Jenoptik等公司可以提供成熟的CGH商品。美国Arizona大学在使用CGH法检测大型天文望远镜的研究中位于世界前列,德国斯图加特大学以及我国中国科学院光电技术研究所[39]、长春光学精密机械与物理研究所[40]、北京理工大学[41]、南京理工大学[42]等单位都对此开展了研究。2008年成都光电所利用计算全息法对口径为152 mm的抛物面进行了检测,测得面形误差 PV值为0.406λ[39];2012 年,长春光学精密机械与物理研究所利用计算全息零位补偿法对一个口径为468 mm×296 mm、离轴量为25.3 mm的离轴碳化硅双曲面进行了测量,得到面形误差PV值为0.148λ[40]。

在制作计算产生全息图时,并不需要有被测非球面的实体,理论上就可以得到能够产生任意形状波前与被测非球面进行匹配的CGH干板。该方法测量速度快、系统结构简单。在测量凹非球面光学元件时,所用CGH干板的尺寸小于被测面,且可以达到与Offner补偿器检测精度相当的效果。CGH干板的对准通常可以通过在主全息周围加工辅助对准全息来完成,但是,当被测面为深度、大偏离量的非球面时,全息图的线纹频率会非常高,其实际制作无法实现,对大口径和非对称计算全息板的制作也存在困难。CGH干板与不同参数非球面之间一一对应的补偿关系使得计算全息法不具备通用性,尤其在测量大型天文望远镜时,检测成本较高[5]。

3.2 非零位干涉技术

零位法通过设计补偿器完全补偿理想非球面的法线像差来实现面形误差的零位检测,该方法测量精度很高,是目前非球面面形检测的参照基准。但是零位检测需要针对不同参数非球面设计相应的零位补偿器,并不具有通用性,而且导致检测成本增加,测量周期延长。此外,该方法对系统的装调精度要求较高,补偿器自身精度的检测也是一个需要解决的问题。当需要测量大口径、深度非球面光学元件时,零位法还面临着辅助反射镜尺寸变大,成本高昂,补偿镜设计和装调困难以及计算全息板线纹频率过大引入中高频误差且难以制作等问题。

针对以上零位补偿干涉技术的不足,为了扩大非球面检测的通用性以及提高系统检测大口径、深度非球面的能力,许多单位开展了对非球面非零位干涉检测技术的研究。非零位法在检测非球面时不需要完全补偿被测面的全部法线像差[43],即使被测非球面不存在面形误差且系统精确校准,干涉仪的探测器上依然不能得到零位干涉条纹[44],检测系统存在固有回程误差[45],干涉图样并不直接反映被测面的面形误差信息。通常检测系统的动态范围取决于待检波前的位相斜率,波前位相斜率越大,干涉条纹越密集,各种非零位干涉检测方法基本都是围绕如何降低待测波前位相斜率或提高系统动态范围提出的。

如图8所示,非零位干涉检测方法主要有亚奈奎斯特法[46]、长波长干涉法[47]、双波长干涉法、高密度探测器法、剪切干涉法[48]、子孔径拼接法以及部分补偿干涉法[49]等。其中亚奈奎斯特法、长波长法、双波长法等,都是通过采取某种手段降低检测灵敏度来满足分辨非球面偏离量的要求,测量精度相对较低[16]。用剪切干涉法检测非球面时不需要标准参考波面,通过剪切发生装置将待测波前分成带有错位量的两个波前并产生干涉,通过处理干涉条纹得到面形误差。剪切干涉法的检测灵敏度可调,但干涉图并不直接体现波面形状,不够直观,数据处理也较复杂。高密度探测器法通过增加探测器的密度来扩大系统动态范围,造价较高,响应速度和信噪比等性能也不如普通探测器,对机械振动和空气扰动较普通探测器更为敏感[16],当波前位相斜率过大时误差增大,导致系统检测精度降低[50]。子孔径拼接法和部分补偿法是既可以保证非球面光学元件的面形检测精度,又能够在一定程度上实现非球面检测通用化,还可以向大口径、深度非球面检测领域延伸的两种具有强大生命力的检测技术,在最近十几年中受到了广泛关注。

3.2.1 子孔径拼接法

子孔径拼接的概念最早于1982年由美国Arizona大学光学中心的 C.J.Kim 和 J.C.Wyant提出[51],随后Arizona大学又提出了利用环形子孔径拼接进行非球面检测的方法,并进行了实验验证。尽管非球面光学元件可能会在全口径范围内具有较大的非球面度,但对于局部小区域来说却可以将非球面度大大降低。子孔径拼接法将被测非球面划分为若干个子孔径,分别用不同曲率半径的球面波进行匹配,使每个子孔径内返回的波前位相斜率都处于系统检测范围之内,最后通过拼接算法从各子孔径干涉数据中恢复出全口径面形误差。常用的非球面子孔径拼接检测技术主要有圆形子孔径拼接和环形子孔径拼接两种。

圆形子孔径拼接是将被测非球面划分为若干个圆形子区域,相邻子区域之间包含最好超过子孔径面积1/4的重叠区[52],如图13给出将全口径非球面划分为9个子孔径的划分示意图。

图13 圆形子孔径划分示意图Fig.13 Schematic drawing of dividing the asphere with nine circular subapertures

选择合适的标准球通过小口径干涉仪产生标准球面波匹配各子区域,调整干涉仪与被测非球面之间的相对位置,就可以得到各子孔径内的干涉信息,如图14所示。

图14 圆形子孔径拼接干涉法检测非球面面形示意图Fig.14 Schematic drawing of testing aspheric surface by circular subaperture stitching interferometry

拼接算法利用重叠区数据相等的特点可以将各子孔径的数据拼接到一起,进而恢复出被测非球面的全口径面形。2003年,美国QED技术公司采用圆形子孔径拼接的方法成功研制出自动拼接干涉仪(Subaperture Stitching Interferometer,SSI)[53],它使用计算机控制的6轴精密调节平台,可以方便地以较高精度控制被测面相对小口径干涉仪运动,能够对口径为200 mm以内的平面和球面光学元件进行面形自动拼接检测。2006年,该公司又继续推出升级产品SSIA,实现了对口径为200 mm以内、与最佳球最大偏离量200λ(约120 μm)的非球面高精度面形检测,测量精度接近1/10λ,横向分辨率较传统测量提高3倍以上[54-56]。图15(a)为 SSIA的产品实物图,图15(b)表示了SSIA拼接测量被测面的检测步骤。中国科学院长春光学精密机械与物理研究所利用圆形子孔径拼接干涉法对通光口径最大350 mm的双曲面进行了检测。此外,国防科技大学[57]、哈尔滨工业大学[58]、四川大学[59]等单位也对子孔径拼接干涉开展了深入研究。

图15 QED公司的SSIA子孔径拼接干涉仪Fig.15 SSIA of QED Technologies

圆形子孔径拼接干涉法拓宽了干涉仪的横向动态范围,投影畸变小[60],无需其他辅助光学元件,还可用于测量非旋转对称的非球面,理论上能够对大口径非球面元件划分更多的子孔径来进行拼接检测。但实际检测大口径非球面时,为了使子孔径覆盖整个被测面且保证一定比例的重叠区,子孔径数目将达到几十甚至上百个,导致测量时间长、数据处理复杂,还将引起误差传递和积累等问题[61]。该方法对调整机构和控制系统的要求很高,需要对重叠区域做出精确拟合以保证测量精度[57,62],尤其对相对口径大、非球面度大的非球面来说,精确调整干涉仪与被测非球面之间的相对位置对机械结构和控制系统提出了更高的要求。

不同于圆形子孔径拼接时干涉仪与被测非球面之间要有相对平移和角度旋转的调整,环形子孔径拼接法只需二者之间产生轴向相对位移即可。如图16所示,环形子孔径将非球面分成许多不同的环带,每次干涉仪都重新聚焦以降低某一环带的条纹密度,使其能够被探测器所分辨[63]。

图16 环形子孔径拼接干涉法检测非球面面形示意图Fig.16 Schematic drawing of testing aspheric surface by annular subaperture stitching interferometry

一般的拼接算法要求各环带叠加后能够覆盖非球面全口径,并且相邻环带间要存在一定的重叠区,根据重叠区干涉数据相同的特点,利用拼接算法将各环形子孔径的数据拼接起来,进而获得全口径面形误差。中国科学院长春光学精密机械与物理研究所[60]、光电技术研究所[63]、浙江大学[20]、国防科技大学[62]和南京理工大学[9]等单位都对环形子孔径拼接检测非球面技术开展了大量研究,取得了较好的检测效果。

另外一种基于环形子孔径划分概念检测非球面的方法采用几何算法重建全口径面形误差。虽然每次测量中检测的是环形子孔径数据,但面形重构时并不需要以相邻环带重叠区域数据作为拼接基础,而是根据几何关系直接计算得到被测面各点的位置坐标,从而获得全口径几何面形。严格来说,这种方法属于环形子孔径扫描而非拼接。美国Zygo公司根据这一原理研制了一款环形子孔径扫描干涉仪Verifire Asphere[64],图17为它的实物图(a)和检测结果三维图(b)。该仪器由菲索型激光干涉仪和ZMI510位移干涉仪组成,可以对平面、球面和非球面进行高精度测量,能够实现自动调整、自动数据采集和分析,可测量与最佳球之间的偏离最大为800 μm、形状误差最大约为10 μm的非球面[65]。

图17 Zygo公司的Verifire Asphere子孔径拼接干涉仪Fig.17 Verifire Asphere of Zygo Corporation

环形子孔径拼接法适于测量中心遮拦的光学元件[66]。采用该方法扫描非球面时,只存在一维相对位移,对机械结构和控制系统的要求相对圆形子孔径要低,拼接算法也相对容易。检测过程中不需要借助其他辅助元件,能够很好地应用于浅度大口径非球面元件的测量[67]。但是环形子孔径拼接技术仅适用于对旋转对称非球面的检测,测量时要求相邻环带的重叠区域完全对应,而且环带半径误差和偏心误差都会影响检测精度[63],所以环形子孔径拼接法实际上对机械调整和控制的要求并不低。在检测大口径非球面时,位置调整则更是一个挑战。当检测深度、大相对孔径的非球面时环带数量将增加,环带宽度降低,环带过窄会导致重叠区面积减小,影响拼接精度,过多的环带亦会造成拼合困难[16]。

子孔径拼接检测技术对口径适中、非球面度不大的非球面具有很强的检测通用性,还可以很好地应用于离轴非球面的测量[68]。该方法在检测过程中不需要其他辅助元件,测量成本低、速度快、精度高。然而,当被测非球面的口径或偏离量较大时,子孔径数目将显著增加,给拼接带来困难。同时,测量过程需要依赖高精度机械结构和控制系统,对硬件的要求很高。在测量深度非球面时,圆形子孔径拼接法会使干涉仪与被测面之间存在很大的相对平移和旋转,对导轨等机构的要求比环形子孔径拼接法更高,而采用环形子孔径拼接法将导致环带过窄、重合区过小,影响拼接算法和检测精度。

3.2.2 部分补偿法

针对子孔径拼接法检测非球面时存在的问题,部分补偿法[49,56]通过采用部分零位补偿镜并辅以计算机建模,可以实现对大口径、深度非球面的高精度、通用化测量。零位补偿镜法要求补偿镜完全补偿理想非球面的法线像差,对补偿镜的设计、加工和装调要求非常高。部分补偿法提出,补偿镜只需要补偿被测非球面的大部分法线像差,使被测波前的位相斜率处于探测器可分辨范围之内即可。由于部分补偿镜并没有完全补偿非球面的法线像差,因此由被测非球面反射的光线并不能沿原路返回,检测系统中存在固有回程误差,即使系统良好装调且非球面不存在面形误差,探测器得到的也不是零位干涉条纹。

利用部分补偿法得到的干涉信息并不直接反映非球面的面形形状,因此不能简单地按照二倍关系对干涉条纹进行处理[69-71]。为了从干涉条纹中准确去除回程误差的干扰从而获得被测非球面的真正面形,必须借助计算机建立理论检测模型并进行光线追迹,得到理想非球面情况下回程误差对干涉条纹图样的影响,并将理论干涉图样与实际图样进行对比分析,利用计算机进行逆向迭代优化[49]或理论参考波前相减[72]等算法处理,从实际探测到的干涉信息中去除固有回程误差,最终重建出被测面的面形。计算机重建被测面面形误差算法是部分补偿法检测非球面非常重要的环节,其中理论参考波前相减法的适用范围有限,仅对非球面面形误差较小的被测面有较高检测精度。当被测面的面形误差过大时,这种方法将难以准确重构出面形信息,精度相对较低。逆向迭代优化算法则是一种较通用的重建方法,一般情况下能够很好地去除回程误差的影响进而重建出面形信息,对面形误差大的被测面依然有效,精度很高,但该方法的数据处理速度相对理论参考波前相减法要慢一些。

基于泰曼-格林干涉系统的部分补偿法非球面面形检测光路图如图18所示。激光器发出的激光经准直扩束后得到平行光束射入检测系统,由半透半反的分束镜将入射光分为反射光和透射光两路。反射路作为参考光,经参考平面镜反射后仍为平面波;透射路的光波作为检测光,经过部分补偿镜后补偿被测非球面的大部分法线像差,并入射到被测非球面的表面。由于仍存在部分像差,因此到达被测面的波前与被测面不完全匹配,其反射的光波携带非球面面形信息和回程误差,将不能沿入射光原路返回。再次经过部分补偿镜的检测波与参考平面镜反射的参考波在分束镜处重合并产生干涉,干涉条纹经成像系统成像于CCD探测器上。探测到的干涉图与计算机建模得到的回程误差信息经过计算机处理,最终可以重建出待测非球面的面形误差。

图18 基于泰曼-格林干涉系统的部分补偿法检测非球面面形光路图Fig.18 Light path diagram of testing aspheric surface with partial compensation method based on Twyman-Green interferometer

部分零位补偿镜的设计和加工比零位补偿镜简单很多,同样可以以较小的口径实现对大口径凹非球面的测量[73]。相对子孔径拼接法和无像差点法来说,部分补偿法可以一次性完成对非球面全口径面形的检测。由于测量过程中不需要各元件之间有相对运动,因此对导轨和控制的要求比子孔径拼接法更容易实现。另外,除了利用透镜完成部分补偿外,还可以采用计算全息板进行非球面的部分补偿[74]。浙江大学和北京理工大学等单位对部分零位补偿技术开展了研究。北京理工大学设计了基于菲索干涉仪的部分补偿检测系统[75];浙江大学对非球面面形检测技术进行了深入研究,着重对非球面的基本性质和部分补偿法展开探讨[20,56,71,73,76]。首次详细分析了非球面非零位检测中的回程误差问题[77],创新性地提出了一些优秀的数据处理算法[49,72],详细分析了检测技术中存在的误差,并对技术实现过程中的装调问题提出了有效解决方案[78-81]。目前已经利用部分补偿法对口径为158.4 mm、相对顶点球最大偏离量为9 μm以及口径为101 mm、相对顶点球最大偏离量为50 μm抛物面实现了高精度测量[82]。

部分补偿干涉法简化了补偿镜的设计、加工和校准过程,每块部分补偿镜都可以对一定参数范围内的非球面进行测量,在一定程度上提高了检测技术的通用性,扩大了非球面检测的动态范围[49,73]。该方法可以用较小口径的部分补偿镜对大口径凹非球面进行检测,在深度非球面检测方面也具有良好发展前景。但是部分补偿法在检测非球面光学元件时仍然需要设计制造辅助元件,对系统的装调精度要求很高。部分补偿镜自身的制造和装调精度直接影响到非球面面形误差的检测精度,并且目前部分补偿镜自身的精度检测仍然是一个需要解决的问题。此外,部分补偿法基于计算机建模和系统仿真,对被测面的面形重建也依赖于计算机处理,因此该方法对仿真模型和实际检测系统之间的结构一致性要求很高,当然另一方面,该方法有利于实现非球面面形检测的自动化和数字化测量。

3.3 组合干涉技术

现代大型光学工程一直被作为国家综合实力和科技进步水平的标志之一,如大型望远镜,其光学系统结构主要是以双曲面为次镜的两镜Cassegrain 和 Ritchey-Chretien[1]光学系统,且双曲面次镜的口径达到米量级,其相对口径也越来越大,有接近1的趋势[83]。在其它领域,如紫外光刻机等系统中,深度非球面也成为重要的光学系统组成元件。大口径、大相对口径、大非球面度非球面光学元件的逐渐应用向非球面检测技术提出了更高的面形检测要求。此处提出的非球面组合干涉技术概念,指的是合理选择常用非球面干涉检测方法中的两种或多种进行组合来完成对非球面面形误差的测量,弥补单独使用某项技术时的不足,以达到更好地检测大口径深度非球面的目的。这种组合可以是零位法与零位法、零位法与非零位法或非零位与非零位等方法之间的组合应用,在一定程度上降低了测量过程中对辅助元件的设计和制造要求,提升了系统检测大口径、大非球面度元件的能力,扩展了系统的测量范围。

例如,在测量天文望远镜的大口径双曲面次镜时,许多国家选用了零位法与子孔径拼接相结合的检测方案。对于大口径双曲面检测的一般常用方法是无像差点法,检测时需要用到一块口径约是双曲面尺寸的两倍甚至更大的高精度Hindle球面反射镜[84]。然而高精度大口径辅助Hindle球的制造困难、价格昂贵。对此,法国Reosc等提出采用球面反射镜零位法与子孔径拼接法相结合的技术对欧洲超大望远镜E-ELT中的6 m口径双曲面次镜进行测量[83]。该方法采用口径为3.4和3.3 m的两块球面镜,通过旋转次镜,分别对次镜内外环带的各个子孔径进行零位检测,相邻子孔径间存在重叠区域,最后将各子孔径数据拼接处理得到双曲面次镜的全口径面形信息。美国的J.H.Burge等以及Ball公司分别针对LSST、TMT和JWST大型望远镜中双曲面次镜检测问题提出了类似的解决方案,即综合使用Hindle球反射镜零位干涉法和子孔径拼接法对大型双曲面进行面形测量[85-86]。这一方法大大降低了制造、装调超大口径辅助镜的成本和难度,提升了系统检测大口径非球面光学元件的能力,同时零位检测法又保证了较高的检测精度。

又如,为了扩大检测系统的测量范围、检测大深度非球面,可以将部分补偿法与亚奈奎斯特法结合使用,即两种非零位方法进行组合。该方法用多针孔阵列将CCD探测器的感光面转换成稀疏阵列,通过降低干涉条纹的密度来扩大干涉仪的测量范围,再利用部分补偿镜或全息板来部分补偿非球面的法线像差,进一步提升系统测量能力。这种组合检测技术相对传统干涉仪的测量范围扩大了十倍,可以实现对深度非球面的检测。2008年,哈尔滨理工大学采用这种方法对口径为30 mm、二次曲面系数为3.57的高次非球面进行了面形测量,该非球面与球面的最大偏离量约为1 mm。检测结果与零位补偿干涉法的检测结果非常接近,面形PV值和RMS值的误差分别为2.50% 和 1.40%[74]。

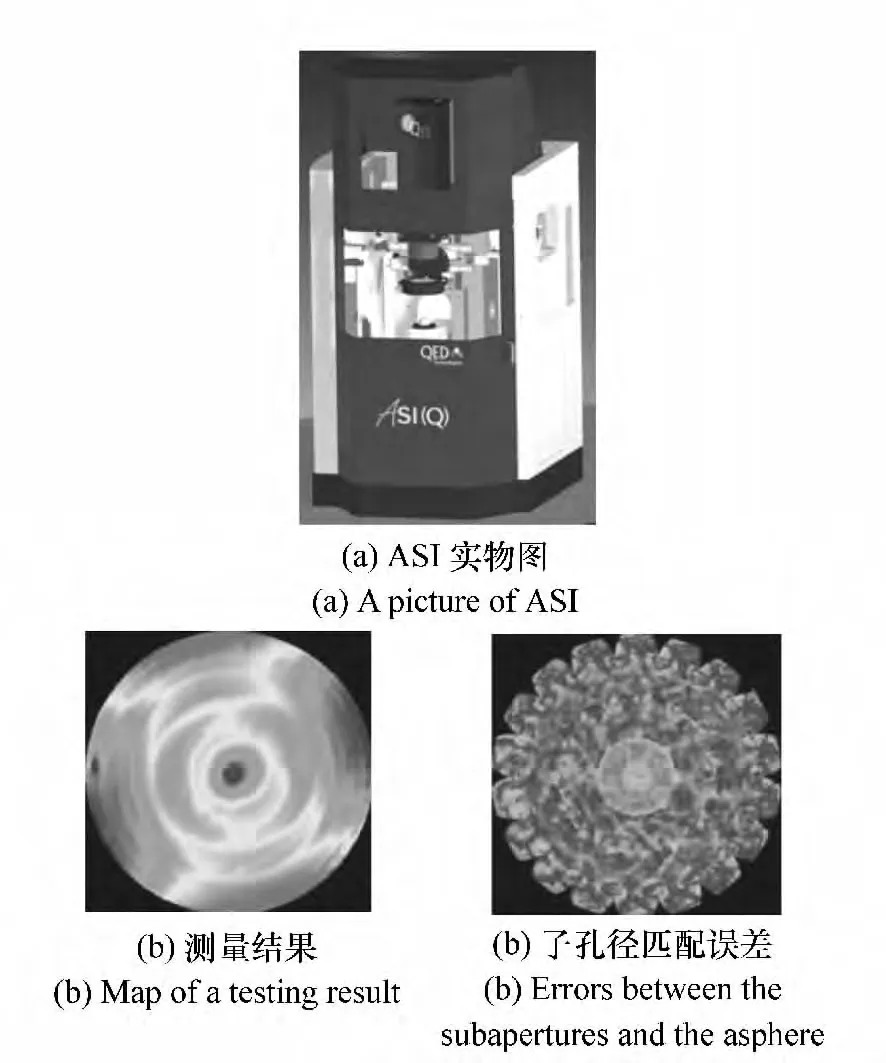

部分补偿法与子孔径拼接这两种非零位检测方法相组合也可以实现更好地检测深度非球面的目的。尽管SSIA可以测量非球面度小于约120 μm的非球面,但在检测深度更大的非球面时却遇到子孔径过多、检测时间增长、拼接算法误差积累等困难。2009年美国QED技术公司提出辅助光学补偿和子孔径拼接技术相结合的方法来进一步提升拼接干涉仪检测深度非球面的能力,并推出商用子孔径拼接干涉仪 ASI[55],图19(a)为ASI实物图,19(b)和19(c)分别为该仪器测量某个非球面元件的检测结果和子孔径匹配误差。ASI在SSI的基础上集成了可变光学补偿镜(Variable Optics Null,VON),用于将 Fizeau 干涉仪出射的球面波前转换成与被测非球面子孔径近似匹配的非球面波前,可测量最大非球面度为1 000λ(约 660 μm)的非球面元件[87]。

图19 QED公司的ASI子孔径拼接干涉仪Fig.19 ASI of QED Technologies

除了零位与非零位、非零位与非零位之间的组合外,零位法与零位法的组合也能够起到扩大测量范围和降低辅助元件要求等作用。典型的两种零位法相组合完成非球面检测的方法是曲面CGH法,即补偿镜法和CGH法的组合。如前文所述,计算全息法的检测精度高,不需要非球面实体就可以产生任意形状的非球面波前,是很好的零位补偿检测方法。但CGH干板的精确对准和高密度线纹难以制作等问题制约了它在深度非球面检测中的应用。同样,补偿镜在零位补偿深度非球面时存在结构复杂、装调困难等问题,限制了其进一步应用。补偿镜法与计算全息法的组合方案通过将曲面圆形计算全息图与补偿镜相结合,即将计算全息图刻在补偿镜上形成组合形式的补偿器,可以对大口径或深度的凹面和凸面非球面进行测量,检测光路分别如图20(a)和20(b)。在这种零位补偿器中,CGH和补偿镜只分别补偿部分法线像差,不仅简化了光学系统的装调过程,还可以降低计算全息图与补偿镜的制造难度,减少测量成本,反之相当于提升了补偿器的补偿能力,能够检测更大口径和更大深度的非球面光学元件。当然,零位法与零位法相结合的组合干涉方案并不能实现非球面检测的通用化测量,但其能够以零位检测法的较高精度去检测口径、深度都更大的非球面元件,是非球面检测技术的一大进展。1994年美国 Arizona大学光学中心 J.Burge等人应用曲面CGH解决了平面CGH干板检测中面临的一些困难,成功检测了口径为380和840 mm的凸非球面[88]。2004年,中国科学院长春光学精密机械与物理研究所发表了利用曲面计算全息图进行非球面检测的研究成果,测量了口径为100 mm的凸非球面[89]。2007年,该所又对一个口径为950 mm的凹抛物面进行了测量,其结果 PV 值为0.024λ[88]。

图20 曲面CGH检测非球面光路图Fig.20 Light path diagram of testing asphere with CGH on the compensative lens

此外,2007年浙江大学提出将剪切干涉法和部分补偿法相结合的检测技术用于深度非球面的测量[71]等。非球面组合干涉技术汲取了两种或多种干涉检测方法的优点,相互弥补了单种测量方法在检测过程中的不足,能够适应对超大口径、大深度、高次非球面的检测需求,与非零位法进行组合的检测方案一般还都具有通用化性质,是检测极端特性非球面面形的有效方法。当然,组合干涉法也继承了参与组合的几种检测技术的一部分不足之处。如子孔径拼接法需要解决高精度定位和拼接算法等问题,无像差点法依然存在大口径高精度辅助反射镜的制造和装调困难,部分补偿法的检测系统需要实现精确校准等。所以,只有各种基本方法完善发展,组合干涉法才能更加灵活且高精度地应用于各种非球面的测量。

4 自由曲面检测

以上介绍的非球面检测技术目前多用于测量旋转对称的非球面光学元件。随着各领域对非球面元件需求的不断扩大以及设计、制造业的迅速发展,除了旋转对称非球面外,非旋转对称非球面甚至自由曲面也得到越来越多的关注[90-91]。

自由曲面是一种复杂无规则的非对称非球面,具有多设计自由度,能够有效简化系统结构、提高成像质量。任意自由曲面难以进行光线追迹,一般采用数学方法级数展开来表达[92]。2012年,美国QED技术公司的W.G.Forbes教授在旋转对称非球面Q正交基的表示方法[2]基础上,提出了自由曲面的正交基表示方法[90],给自由曲面的设计和制造带来很大方便。目前浙江大学已经设计并制造出若干用于成像的自由曲面光学元件,中国科学院长春光学精密机械与物理研究所也成功将自由曲面应用于摄影物镜中,极大地提高了成像质量,简化了结构。

尽管自由曲面光学元件有突出的优点,却仍然没有广泛应用到现代光学系统中,问题之一就是自由曲面失去了旋转对称性,如何对其进行精确加工、装调和精密检测成为一个难题,尤其是对于大口径凸面或偏离标准面1 mm以上的自由曲面[93]。自由曲面光学元件处于加工的研磨期时,多采用轮廓仪进行检测,精度一般为1 μm,可以选用接触式机械探针或非接触式光学扫描的方式。这种方法的主要问题是快速检测和高精度测量不可兼得,在检测自由曲面时这一特点更加突出。对于抛光期的自由曲面来说,Shack-Hartmann可以取得较高的检测精度,但它会丢失面形误差的中频信息[94]。合理设计补偿器,利用干涉法检测抛光自由曲面理论上应该是一个不错的方法,尤其对于大口径大偏离量的自由曲面,利用CGH干板的菲索干涉系统可以对其进行很好的测量。但补偿法对于自由曲面的检测,除了补偿器的设计、制造和检测困难外,其精确装调的难度较旋转对称非球面来说也大大增加。相对而言,子孔径拼接干涉法非常适合检测局部曲率变化较慢、口径适中的自由曲面测量,然而这种方法也依旧面临精确控制干涉仪与被测面之间的相对位移、保证重叠区对应点重合等问题。在检测自由曲面时,以上介绍的检测技术所需要克服的问题都被放大,精确测量自由曲面的面形误差成为一大困难。

5 结束语

非球面光学元件以其独特的光学性质在民用产品、国防军工及科学研究等领域得到了广泛认可,对各种参数非球面的需求不断扩大。高精度非球面的面形检测技术,尤其是对大口径深度非球面的面形检测是目前阻碍非球面面形精度提高和得到进一步广泛应用的重要因素。根据非球面光学元件不同加工阶段的特点,可以分别采用接触式和非接触式检测方法对其面形进行测量。非球面接触式检测和非接触式检测的几何光线法测量精度不能满足精密抛光期非球面的检测需求,因此干涉法成为高精度非球面面形检测技术的研究热点。零位干涉法作为目前非球面面形检测的基准方法,具有较高的精度和可靠性,但这种方法在检测时需要设计与被测非球面相匹配的辅助元件,不具有通用性,使得检测成本提高、检测周期延长,尤其对大口径凸非球面进行检测时,成本更加高昂。非零位干涉技术不需要完全补偿被测非球面的所有法线像差,一定程度上实现了非球面检测的通用化,扩展了检测系统的测量范围,缩短了检测时间,测量成本也大大降低,并且在大口径、深度非球面的检测方面拥有良好的应用前景,目前已经取得了不错的研究成果。为了进一步适应对大口径深度非球面光学元件的面形检测,可以将不同干涉方法进行组合,即组合干涉法,来进一步提升系统检测极端参数非球面的能力。在各种基本方法的技术问题得以良好解决的基础上,组合干涉法是一种极具生命力的非球面检测技术发展方向,能够解决多种非球面的面形检测问题,目前美国、德国、法国以及我国的中国科学院长春光学精密机械与物理研究所、成都光电所、浙江大学和哈尔滨工业大学等单位都对这种方法进行了一些研究。最近,随着自由曲面逐渐步入人们的视野,其设计、应用和检测技术也受到越来越多的关注,然而应用于旋转对称非球面的面形检测技术在检测自由曲面时会遇到更大的困难,如何精确检测自由曲面的面形依旧是一大难题。

非球面光学元件的面形检测技术发展至今,其检测理论已经较为成熟。目前尤其以计算机技术的迅速发展为依托,许多检测方法可以付诸实践,检测精度得到极大提升。如计算机辅助补偿镜设计、计算机辅助控制精确定位、计算机计算产生全息图、计算机对采样数据进行算法处理、计算机建模、系统仿真光线追迹等,在计算机的辅助下,这些方法取得了更高的精度,检测时间也大大缩短,人为主观因素越来越少,检测结果更加客观有效。计算机的应用也成为新检测技术产生的一个基础。非球面光学元件面形检测技术下一步的发展方向除了技术上进一步提升测量精度、扩大技术通用性和降低检测成本等以外,在计算机辅助下实现检测的数字化测量过程,逐步降低对机械调整和控制系统的硬件要求,尽可能减少人为调整和判断等主观因素,使检测流程自动化等,将成为非球面光学元件面形检测技术的主要发展趋势。

[1] 潘君骅.光学非球面的设计、加工与检测[M].江苏:苏州大学出版社,2004.PAN J H.Optical Aspheric Design,Processing and Testing[M].Jiangsu:Suzhou University Press,2004.(in Chinese)

[2] FORBES G W.Shape specification for axially symmetric optical surfaces[J].Optics Express,2007,15(8):5218-5226.

[3] 杨力.先进光学制造技术[M].北京:学出版社,2001.YANG L.Advanced Optical Manufacturing Technologies[M].Beijing:Science Press,2001.(in Chinese)

[4] 唐建冠,伍凡,吴时彬.大口径非球面精磨表面形状检测技术研究[J].光学技术,2001,27(6):509-511.TANG J G,WU F,WU SH B.Research on testing techniques for larger aperture aspherical surface in the fine grinding stage[J].Opt.Technique,2001,27(6):509-511.(in Chinese)

[5] 乔玉晶,吕宁.非球面及非球面测量技术[J].哈尔滨商业大学学报(自然科学版),2005,21(3):357-361.QIAO Y J,LV N.Study on aspheric surface and aspheric measurement[J].J.Harbin University of Commerce(Natural Sciences Edition),2005,21(3):357-361.(in Chinese)

[6] 闫峰涛,范斌,侯溪,等.基于子孔径拼接的Hindle球检测法[J].强激光与粒子束,2012,24(11):2555-2559.YAN F T,FAN B,HOU X,et al..Hindle-sphere method based on sub-aperture stitching[J].High Power Laser and Particle Beams,2012,24(11):2555-2559.(in Chinese)

[7] ALIKENS D M,WOLFE C R.Use of power spectral density(PSD)functions in specifying optics for the National Ignition Facility[J].SPIE,1995,2576:2812292.

[8] BRAY M.Stitching interferometry:how and why it works[J].SPIE,1999,3739:259-273.

[9] 刘崇.非球面环形子孔径拼接干涉测试方法研究[D].南京:南京理工大学,2009.LIU C.Study of testing aspheric surface by annular subaperture stitching interference method[D].Nanjig:Nanjing University of Science and Technology,2009.(in Chinese)

[10] KORDONSHI W,GORODKIN S.Material removal in magnetorheological finishing of optics[J].Appl.Optics,2011,50(14):1984-1994.

[11] 张坤领,林彬,王晓峰.非球面加工现状[J].组合机床与自动化加工技术,2007,(5):1-5,10.ZHANG K L,LIN B,WANG X F.The status and developing tendency of the aspheric optic part machining[J].Modular Machine Tool& Automatic Manufacturing Technique,2007,(5):1-5,10.(in Chinese)

[12] 张金平.夏克-哈特曼波前传感器检测大口径非球面应用研究[D].长春:中国科学院长春光学精密机械与物理研究所,2012.ZHANG J P.Research on testing aspherical surface using Shack-Hartmann wavefront sensor[D].Changchun:Changchun Institute of Optics,Fine Mechanics and Physics,Chinese Academy of Sciences,2012.(in Chinese)

[13] 王孝坤.激光跟踪仪检验非球面面形的方法[J].光子学报,2012,41(4):379-383.WANG X K.Measurement of aspherical surfaces by laser tracker[J].Acta Photonica Sinica,2012,41(4):379-383.(in Chinese)

[14] 卢文川,张金平,王孝坤,等.Shack-Hartmann波前传感器非零位在轴检测离轴非球面反射镜[J].光学技术,2012,38(4):410-414.LU W CH,ZHANG J P,WANG X K,et al..Shack-Hartmann Wavefront sensor nonnull testing off-axis aspheric surface on axis[J].Optical Technique,2012,38(4):410-414.(in Chinese)

[15] 雷柏平,伍凡,陈 强.大口径非球面Ronchi光栅测量方法[J].光电工程,2007,34(5):140-144.LEI B P,WU F,CHEN Q.Measurement of large-aperture aspheric surfaces with Ronchi grating test method[J].Opto-E-lectronic Eng.,2007,34(5):140-144.(in Chinese)

[16] 程颢波,王英伟.非球面零件光学检测技术研究[J].航空精密制造技术,2004,40(4):8-10.CHENG H B,WANG Y W.Research on testing technology for aspheric[J].Aviation Precision Manufacturing Technology,2004,40(4):8-10.(in Chinese)

[17] JING H,KING C,WALKER D.Simulation and validation of a prototype swing arm profilometer for measuring extremely large telescope mirror-segments[J].Optics Express,2010,18(3):2036-2048.

[18] BEUTLER A.3D profilometry on aspheric and freeform lenses[J].SPIE,2011,80082:80821J.

[19] 耿安兵,王彬.基于轮廓仪测量数据的非球面方程反演技术[J].激光与光电子学进展,2011,(4):91-95.GENG A B,WANG B.Inversion method for aspheric surface equation derivation based on data measured from talysurf[J].Laser Optoelectronics Progress,2011,(4):91-95.(in Chinese)

[20] 韦涛.非球面环形子孔径拼接检测方法及高精度定位方法研究[D].杭州:浙江大学,2013.WEI T.Research of asphere testing using annular sub-aperture stitching method and a high-precision way to locate asphere[D].Hangzhou:Zhejiang University,2013.(in Chinese)

[21] SU P,CHANG J O,ROBERT E P,et al..Swing-arm optical CMM for aspherics[J].SPIE,2009,7426:1-8.

[22] 贾立得,李圣怡,戴一帆.光学非球面形摆臂式轮廓法测量顶点曲率半径优化算法研究[J].仪器仪表学报,2009,30(9):1996-1999,1794.JIA L D,LI SH Y,DAI Y F.Optimization algorithm for the measurement of vertex radius of aspherics with a swing-arm profilometer[J].Chinese J.Scientific Instrument,2009,30(9):1996-1999,1794.(in Chinese)

[23] HARRIS D C.History of magnetorheological finishing[J].SPIE,2011,8016:80160N/1-22.

[24] 张斌,王鸣,马力.非球面的光学测试技术[J].南昌大学学报(工科版),2003,25(2):51-54.ZHANG B,WANG M,MA L.Optical testing technique for aspherical surface[J].J.Nanchang University(Engineering& Technology),2003,25(2):51-54.(in Chinese)

[25] 朱秋东,郝群.激光束偏转法非球面面形测量和计算[J].光学技术,2002,28(1):22-23,27.ZHU Q D,HAO Q.Aspheric surface testing and calculating by laser deflectometry[J].Optical Technique,2002,28(1):22-23,27.(in Chinese)

[26] 郎治国,谭久彬.大口径非球面的超精密回转扫描测量技术研究[J].光电子·激光,2010,21(6):898-902.LANG ZH G,TAN J B.Study of ultra-precise rotary scanning measuring technique for large aspheric surface[J].J.Optoelectronics·Laser,2010,21(6):898-902.(in Chinese)

[27] 王小鹏,朱日宏,王雷,等.数字刀口仪定量检验非球面光学元件面形[J].光学学报,2011,38(1):148-151.WANG X P,ZHU R H,WANG L,et al..Digitized foucault tester for quantitative evaluation the surface of aspheric optical elements[J].Acta Optica Sinica,2011,38(1):148-151.(in Chinese)

[28] Ion beam polishing.[2013-09-22].[EB/OL].http://www.n-t-g.de.

[29] MALACARA D.Optical Shop Testing[M].New Jersey:John Wiley & Sons,Inc.,2007.

[30] 伍凡.非球面零检验的镜式补偿器设计[J].应用光学,1994,15(4):11-15.WU F.Design of mirror compensator for asphere null check[J].J,Appl.Optics,1994,15(4):11-15.(in Chinese)

[31] PALUSINSKI I A.Advancements in null corrector design and certification[D].United States,Arizona:The University of Arizona,2003.

[32] 陈旭,刘伟奇,康玉思,等.Offner补偿器的结构设计与装调[J].光学 精密工程,2010,18(1):88-93.CHEN X,LIU W Q,KANG Y S,et al..Design and tolerance analysis of Offner compensator[J].Opt.Precision Eng.,2010,18(1):88-93.(in Chinese)

[33] 伍凡.非球面零检验的Dall补偿器设计[J].应用光学,1993,14(2):1-4.WU F.Design of dall compensator for aspherical surface null testing[J].J.Appl.Optics,1993,14(2):1-4.(in Chinese)

[34] OFFNER A.A null corrector for paraboloidal mirrors[J].Appl.Optics,1963,2(2):153-155.

[35] 伍凡.非球面零检验的Offner补偿器设计[J].应用光学,1993,14(3):8-12.WU F.Design of reflective offner compensation for null testing of aspherical surface[J].J.Appl.Optics,1993,14(3):8-12.(in Chinese)

[36] 郭培基,余景池,孙侠菲.一种大数值孔径小非球面检测用补偿器设计[J].光学 精密工程,2002,10(5):518-522.GUO P J,YU J C,SUN X F.Null lens design for small aspherical surface with large NA[J].Opt.Precision Eng.,2002,10(5):518-522.(in Chinese)

[37] 郭培基,余景池.设计非球面检测用补偿器应注意的几个问题[J].光学技术,2006,32(1):118-120.GUO P J,YU J CH.Some problems about compensator designing[J].Optical Technique,2006,32(1):118-120.(in Chinese)

[38] MACGOVERN A J,WYANT J C.Computer generated holograms for testing optical elements[J].Appl.Optics,1971,10(3):619-624.

[39] 谢意,陈强,伍凡,等.凹非球面检测的双计算全息图设计及制作[J].光电工程,2008,35(6):59-62.XIE Y,CHEN Q,WU F,et al..Design and fabrication of twin computer-generated holograms for testing concave aspherical surfaces[J].Opto-Electronic Eng.,2008,35(6):59-62.(in Chinese)

[40] 王孝坤.大口径离轴碳化硅非球面反射镜加工与检测技术研究[J].激光与光电子学进展,2012(1):71-75.WANG X K.Fabrication and testing of large aperture off-axis sic aspheric mirror[J].Laser Optoelectronics Progress,2012(1):71-75.(in Chinese)

[41] 康果果,谢敬辉,刘祎.用于非球面检测的计算全息设计及其精度分析[J].光学技术,2007,33(5):654-657.KANG G G,XIE J H,LIU W.Design and error analysis of the CGH used for aspheric test[J].Optical Technique,2007,33(5):654-657.(in Chinese)

[42] 王成军.双重计算全息图用于非球面绝对检验的研究[D].南京:南京理工大学,2008.WANG CH J.Research of Aspheric surface absolute testing using a double-exposure hologram[D].Nanjing:Nanjing U-niversity of Science and Technology,2008.(in Chinese)

[43] GREIVENKAMP J E,GAPPINGER R O.Design of a nonnull interferometer for aspheric wave fronts[J].Appl.Optics,2004,43(27):5143-5151.

[44] MURPHY P E,BROWN T G,MOORE D T.Interference imaging for aspheric surface testing[J].Appl.Optics,2000,39(13):2122-2129.

[45] 刘东,杨甬英,田超,等.非球面非零位检测中的回程误差分析与校正[J].光学学报,2009,29(3):688-696.LIU D,YANG Y Y,TIAN CH,et al..Analysis and correction of retrace error for nonnull aspheric testing[J].Acta Optica Sinica,2009,29(3):688-696.(in Chinese)

[46] WU T,VALERA J D,MOORE A J.High-speed,sub-Nyquist interferometry[J].Optics Express,2011,19(11):10111-10123.

[47] 贺俊,陈磊.使用红外干涉仪测量非球面面形[J].光学 精密工程,2010,18(1):69-74.HE J,CHEN L.Measurement of aspheric surfaces by infrared interferometer[J].Opt.Precision Eng.,2010,18(1):69-74.(in Chinese)

[48] LIU D,YANG Y Y,SHEN Y B,et al..System optimization of radial shearing interferometer for aspheric testing[J].SPIE,2007,6834:68340U/1-8.

[49] LIU D,YANG Y Y,LUO Y J,et al..Non-null interferometric aspheric testing with partial null lens and reverse optimization[J].SIPE,2009,7426:74260M/1-7.

[50] STAHL H P.Aspheric surface testing techniques[J].SPIE,1991:66-76.

[51] KIM C J,WYANT J C.Polynomial fit of interferograms[J].Appl.Optics,1982,21(24):4521-4525.

[52] 王孝坤.利用子孔径拼接法测量大口径凸面反射镜[J].应用光学,2013,34(1):95-100.WANG X K.Large convex mirror measurement by subaperture stitching interferometry[J].J.Appl.Optics,2013,34(1):95-100.(in Chinese)

[53] MURPHY P,FORBES G,FLEIG J,et al..Stitching interferometry:a flexible solution for surface metrology[J].Opt.Photonics News,2003,14(5):38-43.

[54] MURPHY P E,FLEIG J,FORBES G,et al..High precision metrology of domes and aspheric optics[J].SPIE,2005,5786:112-121.

[55] MURPHY P,DEVRIES G,FLEIG J,et al..Measurement of high-departure aspheric surfaces using subaperture stitching with variable null optics[J].SPIE,2009,7426:74260P/1-9.

[56] 刘东.通用数字化非球面高精度干涉检测技术与系统研究[D].杭州:浙江大学,2010.LIU D.Interferometric testing system for general& digitizing aspheric testing[D].Hangzhou:Zhejiang University,2010.(in Chinese)

[57] 陈善勇,戴一帆,解旭辉,等.子孔径拼接干涉测量的精度估计方法[J].光学学报,2008,28(5):883-888.CHEN S Y,DAI Y F,JIE X H,et al..Approach to accuracy evaluation for subaperture stitching interferometry[J].Acta Optica Sinica,2008,28(5):883-888.(in Chinese)

[58] 王伟波,谭久彬.非球面非零位拼接测量的对准误差模型[J].光电子·激光,2010,21(2):240-244.WANG W B,TAN J B.Alignment error for aspheric surfaces nonnull stitching testing[J].J.Optoelectronics·Laser,2010,21(2):240-244.(in Chinese)

[59] 张蓉竹,石琪凯,蔡邦维,等.子孔径拼接干涉检测实验研究[J].光学技术,2004,30(2):173-175.ZHANG R ZH,SHI Q K,CAI B W,et al..Study on the experiments of the stitching interferometer[J].Optical Technique,2004,30(2):173-175.(in Chinese)

[60] 王孝坤.环形子孔径拼接检测非球面中的数据处理和标定[J].激光与光电子学进展,2009(1):51-55.WANG X K.Data processing and calibration for testing aspheric surfaces by annular subaperture stitching interferometry[J].Optical Manufacture,2009(1):51-55.(in Chinese)

[61] 王孝坤,王丽辉,张学军.子孔径拼接干涉法检测非球面[J].光学 精密工程,2007,15(2):192-198.WANG X K,WANG L H,ZHANG X J.Testing asphere by subaperture stitching interferometric method[J].Opt.Precision Eng.,2007,15(2):192-198.(in Chinese)

[62] 戴一帆,曾生跃,陈善勇.环形子孔径测试的迭代拼接算法及其实验验证[J].光学 精密工程,2009,17(2):251-256.DAI Y F,ZENG SH Y,CHEN SH Y.Iterative stitching algorithm for annular subaperture testing and its experimental verification[J].Opt.Precision Eng.,2009,17(2):251-256.(in Chinese)

[63] 侯 溪,伍 凡,吴时彬,等.以环形子孔径扫描法测量大口径非球面的研究[J].光电工程,2004,31(9):26-28,65.HOU X,WU F,WU SH B,et al..Study on the measurement of large-aperture aspheric surfaces with annular sub-aperture scanning method[J].Opto-Electronic Eng.,2004,31(9):26-28,65.(in Chinese)

[64] ZYGO.[2013-09-22].[EB/OL].http://www.zygo.com/?/met/interferometers/verifire/asphere/

[65] KUCHEL M F.Interferometric measurement of rotationally symmetric aspheric surfaces[J].SPIE,2009,7389:738916/1-34.

[66] 王孝坤,郑立功.中心遮拦光学元件检测中调整误差的精确去除[J].激光与光电子学进展,2010(9):69-72.WANG X K,ZHENG L G.Accurate removement of misalignment errors from testing central obstructed optics[J].Laser Optoelectronics Progress,2010(9):69-72.(in Chinese)

[67] 侯溪,伍凡,杨力,等.以环形子孔径法检测大口径非球面主镜的研究进展[J].强激光与粒子束,2006,18(5):705-708.HOU X,WU F,YANG L,et al..Progress on testing large aspheric mirror with annular subaperture method[J].High Power Laser and Particle Beams,2006,18(5):705-708.(in Chinese)

[68] 王孝坤.子孔径拼接检测非球面时调整误差的补偿[J].中国光学,2013,6(1):88-95.WANG X K.Compensation of misalignment error on testing aspheric surface by subaperture stitching interferometry[J].Chinese Optics,2013,6(1):88-95.(in Chinese)

[69] LIU D,YANG Y Y,TIAN C,et al..Non-null interferometric system for general aspheric test[J].SPIE,2009,7283:728305/1-6.

[70] 刘惠兰,郝群,沙定国,等.利用部分零位补偿透镜进行非球面面形测量[J].北京理工大学学报,2004,24(7):625-628.LIU H L,HAO Q,SHA D G,et al..Testing an aspheric surface using part-compensating lens[J].Transactions of Beijing Institute of Technology,2004,24(7):625-628.(in Chinese)

[71] YANG Y Y,LIU D,SHEN Y B,et al..Study on testing larger asphericity in non-null interferometer[J].SPIE,2007,6834:68340T/1-9.

[72] TIAN C,YANG Y Y,ZHUO Y M.Generalized data reduction approach for aspheric testing in a non-null interferometer[J].Appl.Optics,2012,51(10):1598-1604.

[73] 刘东,杨甬英,田超,等.用于非球面通用化检测的部分零位透镜[J].红外与激光工程,2009,38(2):322-325.LIU D,YANG Y Y,TIAN C,et al..Partial null lens for general aspheric testing[J].Infrared and Laser Eng.,2009,38(2):322-325.(in Chinese)

[74] 吕宁,乔玉晶,于晓洋.一种基于部分补偿与稀疏阵列的深度非球面测量新方法[J].四川大学学报(自然科学版),2008,45(5):1174-1178.LYU N,QIAO Y J,YU X Y.A new metrology method of steep aspheric surface based on part compensating and sparse CCD[J].J.Sichuan University(Natural Science Edition),2008,45(5):1174-1178.(in Chinese)

[75] 孙丹,沙定国,苏大图.检测非球面面形的菲索干涉仪部分补偿器设计[J].中国光学学会光电技术专业委员会成立二十周年暨第十一届全国光电技术与系统学术会议文集,2005:306-310.SUN D,SHA D G,SU D T.Part-compensating lens designing of aspheric surface testing in fizeau interferometer[J].Proceeding of the twentieth anniversary of the Opto-Electronic Technology Professional Committee&11th National Conference on Optoelectronic Technology and System,2005:306-310.(in Chinese)

[76] 翁俊淼.非球面检测的若干基础理论研究[D].杭州:浙江大学,2008.WENG J M.Research on several basic theories of aspheric testing[D].Hangzhou:Zhejiang University,2008.(in Chinese)

[77] LIU D,YANG Y Y,TIAN C,et al..Practical methods for retrace error correction in nonnull aspheric testing[J].Optics Express,2009,17(9):7025-7035.

[78] 骆永洁,杨甬英,田超,等.非球面部分补偿检测系统的误差分析与处理[J].浙江大学学报(工学版),2012,46(4):636-642,733.LUO Y J,YANG Y Y,TIAN CH,et al..Error analysis and processing of partial compensatory aspheric testing system[J].J.Zhejiang University(Engineering Science),2012,46(4):636-642,733.(in Chinese)

[79] 骆永洁.非球面部分补偿干涉检测方法的误差分析及系统优化研究[D].杭州:浙江大学,2011.LUO Y J.Research on error analysis and system optimization of aspheric partial compensatory interferometric testing method[D].Hangzhou:Zhejiang University,2011.(in Chinese)

[80] TIAN C,YANG Y Y,ZHUO Y M.Computer-aided aberration compensation in optical system assembly[J].Optik-International J.Light and Electron Optics,2012,5(33):IJLEO-52366/1-6.

[81] WEI T,LIU D,TIAN C,et al..New interferometric method to locate aspheric in the partial null aspheric testing system[J].SPIE,2012,8417:84173l/1-6.

[82] 田超.非球面非零位环形子孔径拼接干涉检测技术与系统研究[D].杭州:浙江大学,2013.TIAN CH.Measurement of aspheric surfaces by non-null annular subaperture stitching interferometry[D].Hangzhou:Zhejiang University,2013.(in Chinese)

[83] 侯溪,伍凡.大型双曲面次镜面形检测技术现状及发展趋势[J].中国光学与应用光学,2010,3(4):310-317.HOU X,WU F.Status and trends of surface measurement technologies for large hyperboloidal secondary mirrors[J].Chinese J.Optics and Appl.Optics,2010,3(4):310-317.(in Chinese)

[84] SMITH W S,JONES G W.Comparison of metrology methods for large astronomical secondary mirrors[J].SPIE,1994,2263:243-252.

[85] BURGE J H,SU P,ZHAO C.Optical metrology for very large convex aspheres[J].SPIE,2008,7018:701818/1-12.

[86] SMITH K Z,SCHWENKER J P,BROWN R J.Current concepts for cryogenic optical testing of the JWST secondary mirror[J].SPIE,2004,5494:141-151.

[87] TRICARD M,KULAWIEC A,BAUER M,et al..Subaperture stitching interferometry of high-departure aspheres by incor-porating a variable optical null[J].Crip Annals-Manufacturing Technology,2010,59(1):547-550.

[88] 刘华,卢振武,李凤有,等.计算全息图检测大口径凹非球面系统的研究[J].红外与激光工程,2007,36(3):312-315.LIU H,LU ZH W,LI F Y,et al..CGH testing for large concave surface[J].Infrared and Laser Eng.,2007,36(3):312-315.(in Chinese)

[89] 卢振武,刘华,李凤有.利用曲面计算全息图进行非球面检测[J].光学 精密工程,2004,12(6):555-559.LU ZH W,LIU H,LI F Y.Aspheric surface testing with CGH on curved surface[J].Opt.Precision Eng.,2004,12(6):555-559.(in Chinese)

[90] FORBES G W.Characterizing the shape of freeform optics[J].Optics Express,2012,20(3):2483-2499.

[91] 关朝亮,戴一帆,尹自强.自由曲面光学元件的慢刀伺服车削加工技术[J].激光与光电子学进展,2010(2):98-103.GUAN CH L,DAI Y F,YIN Z Q.Freeform surface optical components machining by slow tool servo diamond Turning[J].Laser Optoelectronics Progress,2010(2):98-103.(in Chinese)

[92] 王云霞,卢振武,刘华,等.自由曲面棱镜应用[J].红外与激光工程,2007,36(3):319-321.WANG Y X,LU ZH W,LIU H,et al..Application of freeform surface prism[J].Infrared and Laser Eng.,2007,36(3):319-321.(in Chinese)

[93] Jim burge fabrication and testing of large free-form surfaces.[2013-09-22].[EB/OL].http://www.loft.optics.arizona.edu/documents/journal_articles/Jim_Burge_Fabrication_and_testing_of_large_free-form_surfaces.pdf.

[94] LI S Y,CHEN S Y,DAI Y F.Inspection of free-form optics[J].Nanotechnology and Precision Eng.,2005,3(2):126-136.