兆瓦级风电机组变桨集中润滑系统选型及故障诊断研究

2014-11-25张亚平刘玉成沈阳鼓风机集团股份有限公司

刘 欣 张亚平 刘玉成/沈阳鼓风机集团股份有限公司

0 引言

然而,相对于整机设备厂商而言,变桨轴承、润滑脂以及集中润滑设备实行单独采购,而这些零部件又分属不同供方供货。这就存在这样的一个问题:集中润滑设备供方对变桨轴承所需润滑要求及所选配油脂的性能要求不甚了解,而润滑脂供方又很难全面掌握轴承及集中润滑设备的技术要求。更重要的是,整机厂商在润滑设备采购的技术准备过程中,更多时间处于多个供方间技术接口传递的位置,往往由于对整个系统没有全面的了解,出现当设备有问题时解决不利的情况。

本文就是在这种背景下,以变桨集中润滑系统为例,从润滑机理、设备选型及故障分析三个方面对变桨集中润滑系统做一个较系统的综合阐述和分析,为整机厂商从事集中润滑设备选型和设计的工程技术人员,提供一定的借鉴和参考。

随着风电机组大功率化的发展以及受结构和较难维护的影响,目前风电机组变桨轴承润滑一般选用集中润滑系统。集中润滑系统,可以做到定时定量给轴承及齿圈等部件提供润滑脂,极大方便了风场主对变桨轴承的保养,大幅降低维护的人工成本。因此,集中润滑系统在兆瓦级风电机组中得到广泛应用。

1 变桨集中润滑基本机理及作用简介

根据轴承疲劳寿命公式以及借助寿命修正系数,对轴承在特殊情况下可达到的疲劳寿命[1]作出估定,即:

式中:Lhe为基于10%报废概率的额定疲劳寿命;Lna为在一定条件下达到的疲劳寿命;a1为有关报废概率的寿命修正系数;a2为有关材料的寿命修正系数;a3为有关工作条件的寿命修正系数。

可知,影响系数a3的条件首先是润滑,主要因素是润滑膜厚度。对于变桨轴承,润滑的作用首先是防止滚动面和滑动面的金属接触,同时保持较小的摩擦和磨损。此外,润滑剂还能保护轴承不生锈,在一定条件下还能散热。

2 变桨集中润滑系统的选型

风电机组变桨集中润滑系统一般由润滑泵、润滑管线、一级分配器、二级分配器及润滑小齿等组成。按照分配器结构可将集中润滑系统分为递进式集中润滑系统和单线式集中润滑系统。从目前的应用来看,递进式集中润滑系统的应用较为广泛。单线式集中润滑系统由于其分配器的原理,可以延长维护间隔,目前主要应用于海上大兆瓦风机,而在陆上风机应用较少,其主要原因在于递进式分配器体积较小,在机组中的安装较为方便。而单线式的分配器,目前体积较大,成本较高。但随着润滑系统厂家工艺水平的发展以及对成本的控制,单线式集中润滑系统将会在风电机组中得到更广泛的应用。

变桨集中润滑系统型式的选择,需要不同整机厂商依照机组实际需求而定。本节将从润滑脂选取和润滑设备组件选择两方面进行论述。

2.1 润滑脂的选择

润滑脂就是润滑油加上稠化剂,使之形成一种半流体状的润滑剂。实际稠化剂并不参与润滑,但它是润滑油的承载体。润滑脂内的基础油和添加剂是设备润滑保护的关键。润滑脂的选择,在很大程度上影响到轴承润滑的效果,从而影响轴承寿命[2]。

2.1.1 风力发电机组变桨轴承润滑脂要求

风电机组的工作环境决定了对变桨轴承润滑脂的需要具有宽广的温度范围、良好的针入度稳定性、良好的抗水性、良好的防腐性、对金属的相容性(如铜)、高负载能力(dmn<3 000)、优化的油分离性能以及良好的低温性能[3]。

同时,由于变桨轴承为间歇工作,机组上振动均传递到变桨轴承上,使其长期处于微动状态。因此,微动磨损测试对变桨轴承特别适用[3]。由于变桨轴承处于易微动磨损的集中供脂场合,应选用稠度等级为0#或1#的润滑脂。

表1 风电设备润滑脂的测试表

风电设备润滑脂的相关测试列于表1,工程设计人员在选择润滑脂时可参考使用。

2.1.2 润滑脂选用原则

润滑脂的选择,直接影响着润滑油膜的厚度,从而影响轴承的寿命。由于变桨轴承的结构不同,选择的润滑脂也不同,本文仅以滚动轴承为例来介绍变桨集中润滑脂选择的原则。

润滑脂的基本适用范畴在油品的说明中都会提到,但选择变桨轴承润滑脂时除了考虑脂的基本适用范畴外,还应考虑轴承的应力大小(负荷、转速)、运转性能要求(噪声、摩擦)和环境条件(湿度、外来异热)。以下主要对应力大小方面进行说明。

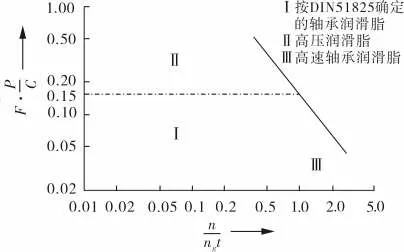

润滑脂与转速及负荷的关系,首先根据转速比n/ngf来估定,其中n是轴承的最高工作转速,ngf则是脂润滑轴承的极限转速;其次还要考虑负荷比P/C,其中C是轴承的额定动负荷,P是工作中出现最大负荷时的当时载荷。选择脂的类型时还得考虑轴承的滑动摩擦成分,因此比值P/C应乘以系数f。

f=1,适用于承受任何载荷的球轴承和主要随径向负荷的滚子轴承。

f=2,适用于主要承受轴向负荷的滚子轴承。

图1 润滑脂与转速及负荷的关系图

Ⅰ区为一般应力范围。该转速与负荷对脂的选择几乎没有影响。工作温度也在一般范围内,通常在80℃以下,本区使用常温通用轴承润滑脂。在斜线附近,即转速较高与负荷较大时,可出现较高温度,所以需要使用耐热脂。

Ⅱ区为中低、中转速的高负荷比值区。在这类工作条件下应使用粘度较高的基础油润滑脂和加有高压添加剂的润滑脂或固体润滑剂。其锥入度与Ⅰ区的脂相同。

Ⅲ区则是高转速与低负荷区。此区要求润滑剂摩擦以及轴承滑动面的摩擦均应小,同意润滑脂必须具有足够的粘附性。否则转速高时会被甩掉。因此用锂皂、复合钡皂或有机合成凝结剂与粘度低的合成基础油组成的润滑脂特别好。

风力发电机组变桨轴承的计算结果一般落在Ⅰ、Ⅱ区,可由此进行选择。

其它因素对润滑脂选择的影响在文献[1]、[2]中均有详细说明。

另外,目前各油品供应商也开发出了不同部位的风电机组专用润滑脂,在选型时也可按照油品供应商的说明进行选择。

2.1.3 润滑脂的用量

1)装脂量

由于轴承润滑脂填充量过大会因搅拌效应造成轴承温度过高,使脂丧失润滑能力,从而对轴承造成损坏。风力发电机组变桨轴承属于低速重载工况,对轴承润滑脂的填充量可稍微多一点,一般而言变桨润滑轴承的装脂量为轴承空间净容积的1/2到2/3,或由轴承供应商进行确定。

2)再润滑量

集中润滑系统的润滑周期小于1天,按文献[2]中所给再润滑量的计算公式为:

式中:m 为再润滑量,g;D 为轴承外径,mm;B 为轴承宽度,mm。

2.2 变桨集中脂润滑系统部件的选型

1)润滑泵的流量应根据再润滑量和供脂时间来确定。润滑泵的工作压力应根据系统的压力损失来决定,变桨脂润滑系统的压力损失分为沿程阻力损失和局部阻力损失。其中沿程损失主要为管路的沿程损失,局部损失为接头、分配器以及被润滑的轴承部件处损失之和。压力损失的计算在很多流体力学类的著述中都有叙述,本文不再累述。其中,轴承内腔滚道的油脂阻力损失计算为难点,一般需要轴承供方配合完成。在实际工程应用中,在确定了布线方案后,也可由元器件供应商提供压力损失等数据,根据压力损失选用合适的润滑泵;

2)安全阀的设定值要小于泵的最大允许工作值,但应该大于最严苛工作状态下的压力损失;

3)储脂罐容量根据补油间隔和再润滑脂消耗速度来确定;

4)管路的爆裂压力应大于系统工作的最大压力,风电行业要求一般不低于600bar;5)废脂收集瓶用来收集轴承排出的废脂;6)润滑小齿轮应根据变桨齿轮箱的齿轮数据进行选择。

另外,所有的系统部件的材料都应该与选用的润滑脂相兼容。

3 变桨集中脂润滑系统故障诊断

目前市场上广泛使用的主要几种变桨润滑设备,其系统原理大同小异,润滑系统的故障排查也基本相同,本节对变桨轴承润滑系统的故障诊断进行一般性说明,以期对工程实际应用起到一定的指导作用。

一般而言,变桨集中脂润滑系统的主要故障现象有以下几种:电机不运转、泵打不出油、分配器堵塞。

3.1 电机不运转

导致此现象的原因可能是以下几个:

1)电源未接通;

2)电机故障。

应按照以下步骤进行检查:

1)检查电源开关是否合上。当检查发现润滑泵开关断开时,应首先用万用表测量润滑泵电源开关输出端有无电压、有无短路或接地现象,确认无上述问题后方可重新合上电源开关;

2)检查润滑泵电源线有无短路或接地、断路现象,需要时更换轮毂润滑泵电源线;

3)检查电机电源插头,有无松动或脱落。必要时更换电机。

3.2 泵打不出油脂

导致该现象的原因可能有以下几个:

1)油箱油脂已排空;

2)润滑脂中有气泡;

3)使用了不适当的油脂;

4)泵芯的吸油口被堵死;

5)泵芯磨损;

6)泵芯的止回阀损坏或卡死。

按照以下步骤进行排查:

1)当润滑油泵内润滑脂低至1/3时,应及时加脂。由于补油接头带有油脂过滤接头,建议从加油嘴处补加;

2)当润滑油脂内或油管存有大量空气时,也会导致系统不出脂,这就需要拔下一级分配器输入油管快插头并按下润滑泵强制启动按钮,当听到油管内有啪啪的声音时为系统在排空气,直至油管内有大量润滑脂流出时方可重新插上油管;

3)由泵内刮油板观察泵工作是否正常,拔下出油口若无油脂流出来时,应检查安全阀有无堵塞,需要时更换安全阀或更换新泵。

3.3 一级分配器或二级分配器堵塞

导致此故障现象的原因可能有以下几个:

1)油脂内有脏物导致出油口堵塞;

2)油管路到各润滑点无润滑脂流出;

3)分配器内部故障;

4)润滑系统内压力不够或达不到系统设定压力值。

按照以下步骤进行排查:

1)在选择符合规格的润滑脂以后,加油过程中应尽量避免脏物进入油泵中。必要时清理脏物或重新加注润滑油脂;

2)拔下一级分配器的输入端快插头,用油枪手动打压,查看一级分配器压力指示器有无动作,这个过程大概需要1~2分钟。如果手动打压时,压力指示器未动作,则需要依次拔下一级分配器上的输出快插头,根据被拔出快插头的输出口有无油流出来判断一级分配器的好坏(当出油量少时,可以用细铁丝慢慢通出油口,以防出油口堵塞);同时可以通过手动打压时一级分配器压力指示器的动作情况来判断是哪个二级分配器堵了。当确认后,拔出该二级分配器的输入快插头,将油脂枪嘴放入该插头内,并依次拔下分配器出油口快插头,通过手动打压观察出油口有无润滑脂流出来判断是分配器堵塞或者是通往各润滑脂的油管路堵塞,分配器堵塞时更换分配器,油管路堵塞可用油枪直接接到堵塞油管路上打压,如果不能打通,则需要更换新的油管路;

3)在润滑泵出口加装压力表检测出口压力,如果其压力过低,则需要更换润滑泵。

4 结语

本文对变桨集中脂润滑系统润滑脂的选择、集中润滑系统部件的选择以及集中润滑系统故障分析与排查进行了简要的说明,对实际工程应用起到一定的指导作用。实践也证明,在润滑组件、润滑脂肪及变桨轴承确定的情况下,不同的润滑机制及润滑系统排布,也会对润滑效果产生较大影响。受轴承内部流道结构差异以及油脂流动阻力试验条件不具备的影响,本文未能给出变桨轴承滚道油脂阻力经验公式和数值,这将是下一步工作需要解决的问题。

[1]埃斯曼,哈斯马要韦根特.滚动轴承设计与应用手册[M].刘家文,译.华中工学院出版社,1985.

[2]卜炎.实用轴承技术手册[M].北京:机械工业出版社,2003.