激冷气压缩机的研制及整体结构改进

2014-11-25孙家姝亢天明沈阳鼓风机集团股份有限公司

孙家姝 刁 全 亢天明/沈阳鼓风机集团股份有限公司

0 引言

组装式离心压缩机又称为组装型整体齿轮增速式离心压缩机,近年来在世界上发展得很快[1]。随着压缩机设计技术的不断提高,组装式离心压缩机由于单级压比高、效率高以及在多级时采用级间冷却方法可以大大减少耗功[2]等优点,应用领域不断扩大。由于机组将压缩机与齿轮箱结合成一体,省略了单独的变速箱,与单轴压缩机相比,具有成本低、集成度高、占地面积小和安装方便等特点[3]。

我公司于2004年正式研制开发了组装式单级悬臂循环气压缩机产品,主要应用于石油化工行业的乙烯、化肥[4]、煤气化等装置中。近年来随着煤化工及烯烃产品的开发,循环气压缩机的需求量大大增加,以前该类产品全部依赖国外进口。作为循环段上的压缩机,它的压力等级很高,一般在2MPa 以上,最高出口压力能达到8.6MPa。但是压比不大,采用单级的闭式叶轮就可以实现。其介质主要是烃类混合气体,含有毒有害成分,易造成环境污染[5],这就需要采用干气密封[6]来解决泄漏问题。为此我公司对原有压缩机进行技术改造,论文重点阐述了改进后的激冷气压缩机技术特点。

1 激冷气压缩机典型应用实例

激冷气压缩机又称高温循环气压缩机,主要应用于石油化工行业的煤气化装置中。激冷气压缩机在煤气化装置中属于核心设备,整个系统采用激冷流程,将粗煤气温度降至900℃以下,而后利用换热器回收高位热能,副产过热蒸汽,用以驱动甲醇的合成气压缩机[7]。其激冷流程如下:在湿洗和干洗除灰后,按温度控制比例抽取粗煤气,混合后的200℃煤气经激冷气压缩机加压后送至气化炉激冷段,与从气化反应室出来的1 500℃的高温煤气充分混合,将其温度迅速激冷至850℃~900℃[8]。煤气经激冷后,气相中的液态渣全部以干灰或固体颗粒存在,从而具备了进行见壁式换热的条件。该类压缩机市场范围广阔,过去几年中,国内用户均选用了国外进口机组如西门子等,工艺为壳牌工艺。目前,沈鼓已经研制了能与国外机组抗衡的高温循环气压缩机,并且根据国内用户的需求对机组的整个布置方式进行了改进,机组运转良好。

以河南龙宇煤化工有限公司现有的激冷气机组为例,采用德国西门子(KK&K)设计制造的单级悬臂离心式压缩机,型号为R39K63,由变频调速电机驱动,主要由变频调速电机、增速箱、压缩机、润滑油系统和干气密封系统等组成。由于要进行扩建,此台机组已经不能满足工作要求,需要进行改造。沈鼓承接了此改造项目。由于激冷气压缩机工况多,运行范围宽,通过与用户的沟通,决定采用电机加液力耦合器的驱动方式代替电机加变频器的驱动方式。在同样满足工作条件的前提下机组的成套价格减少了总成套价格的20%左右,为用户节约了资金。机组整体布置进行改进后,增加了整个机组的设计难度。与以往激冷气压缩机组相比,改造后的机组整机长度增加了近4m。改造后的机组结构为压缩机、液力耦合器、主电机安装在一个公用的钢制底座上,要求整机在厂内组装完毕,机组整体吊装发往用户,便于用户现场的整体安装。这就要求机组的公用底座要有足够的强度,能承受30吨重的载荷,并且满足整体的吊装要求,保证底座在吊装的过程中不出现变形。改造机组设计参数见表1。

表1 SV12-M机组改造设计参数表

机组介质组分:氢气、一氧化碳、二氧化碳、硫化氢、氩气、氮气、水。

2 改进后的激冷气压缩机主要技术特性及优点

2.1 结构紧凑,便于机组的安装、找正及维护

电动机、液力耦合器与压缩机安装在一个公用底座上,为机组的安装、找正、维护带来了方便。电动机与液力耦合器,液力耦合器与压缩机之间配有柔性叠片联轴器,并带有全封闭无火花护罩。机组为双层布置,主机置于楼上,油站以及液力耦合器配套的泵站、板式换热器等置于楼下。图1为压缩机组布置图。

图1 压缩机组布置图

2.2 叶轮材料的选用及镍基合金材料的应用

由于激冷气压缩机的介质中含有多种极强腐蚀性的组分,对叶轮材料的要求较高,如果叶轮材料不能耐腐蚀,将对转子的平衡造成严重破坏。根据壳牌标准要求采用镍基合金材料。该类材料沈鼓以前从未使用过,给材料的焊接、加工等带来了极大困难,必须进行大量的工艺试验,而且工艺试验与产品试验需同时进行。最后经过计算叶轮强度及多种分析决定材料选用镍基合金,流道表面和叶轮盖盘做渗硼硬化处理。镍基合金是含铌、钼的沉淀硬化型镍铬铁合金,在700℃时具有高强度和良好的韧性以及在高低温环境下均具有耐腐蚀性。

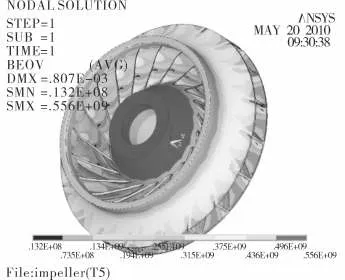

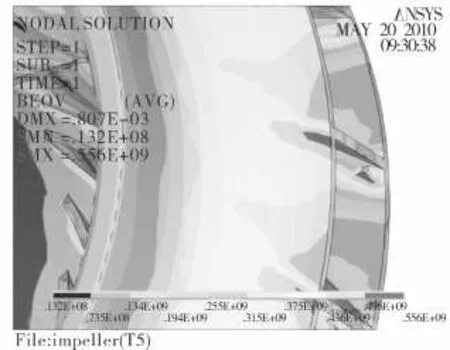

对叶轮进行强度与变形分析,经过计算,叶轮在超转转速下的最大等效应力为556MPa。图2 为叶轮强度分析云图,图3 为叶轮超转转速下局部等效应力分布云图。

图2 叶轮强度分析云图

2.3 流道表面材料处理

由于激冷气压缩机介质中含有颗粒,并且含有腐蚀性较强的介质,这就要求对通流部分材料表面进行处理,提高耐磨性,延长机组的使用寿命。蜗壳及过流元件选用铸钢,流道表面喷涂镍基合金。镍基合金在650℃~1 000℃高温下有较高的强度及一定的抗氧化腐蚀能力,由于足够高的高温强度与抗氧化腐蚀能力,所以常用于制造航空发动机叶片和火箭发动机、核反应堆、能源转换设备上的高温零部件。

图3 叶轮超转转速下局部等效应力分布云图

2.4 迷宫密封材料的选用

由于机组进口温度较高(200℃),普通的ZL104 密封已经不能满足工作要求。改进后迷宫气封采用特种工程塑料聚醚醚酮(PEEK),其具有如下特性:

1)耐高温性——聚醚醚酮(PEEK)具有较高的玻璃化转变温度(Tg=143℃)和熔点(Tm=334℃),其负载热变形温度高达316℃,长期使用温度为260℃,瞬时使用温度可达300℃;

2)耐腐蚀性——除浓硫酸外,PEEK 不溶于任何溶剂和强酸、强碱,而且耐水解,具有很高的化学稳定性。所以它能满足在高温情况下长期运行,提高机组效率。

2.5 干气密封的选用

激冷气压缩机的干气密封选用带中间进气的串联式干气密封[9]。它的结构是在串联式干气密封的两级之间加入迷宫密封的结构。所用气体除工艺气体本身外,还需另外引一路氮气作为第二级密封与中间密封间的使用气体[10]。当一级密封失效时,第二级密封可以起到辅助安全的作用。通常适用于既不允许工艺介质泄漏到大气中,也不允许阻封气泄漏到工艺介质中的情况,且介质压力较高[11]。在激冷气压缩机中共需要引入两路氮气源,分别是高温高压氮气和高压氮气。由于高温循环气压缩机介质多含有氢气、一氧化氮、硫化氢等有毒易燃易爆的气体,这就要求工作介质对外零泄漏,此种干气密封可以满足这一要求。由于高温循环气的进口温度较高,为200℃~205℃,这就要求干气密封与工艺介质接触的所有材料可以耐高温、耐腐蚀。图4为中间带迷宫的串联集装式干气密封。

图4 中间带迷宫的串联式集装式干气密封图

密封是离心压缩机中应用最多,数量最多的元件。其对压缩机的使用效果及应用成本也备受工程技术人员和研发人员的关注。在追求性能的同时,也更加追求安全和环保。因此合理选用高效先进的轴端密封,使其消耗低,更加节能、安全、环保,实现零泄漏,是离心压缩机设计过程中一直追求的目标[5]。干气密封的应用为压缩机组的可靠性和高效率提供了保证[12]。

2.6 转子稳定性的分析计算

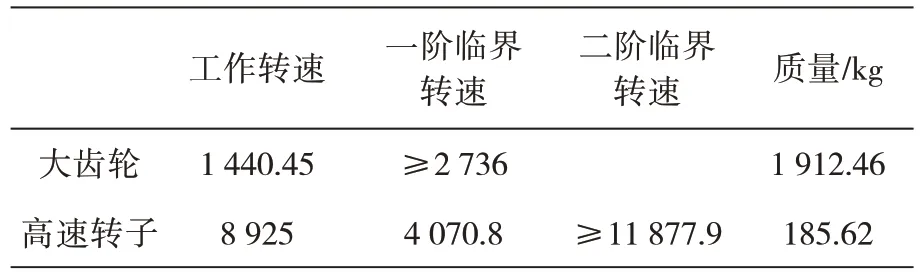

由于激冷气压缩机组工况多,运行范围宽,工作转速从5 800r/min 到8 500r/min 均要求转子稳定工作。另外由于应用了干气密封并增加了高温缓冲气密封腔,所以悬臂端比普通机组长50%以上,转子动力学分析困难。通过合理的转子结构及轴承设计,解决了此问题。图5为转子系统简图及相应的不平衡相应曲线。转子动力学分析结果详见表2。

图5 转子系统简图及相应的不平衡相应曲线图

表2 转子动力学分析结果表

2.7 轴承的选用

激冷气压缩机高速转子采用可倾瓦与金斯伯雷轴承的复合结构。这种组合式轴承的运用,在承受更大轴向推力的同时缩短了转子的跨距,节约了空间。在两推力瓦块之间的水准块上加工油孔,使油路通畅,及时带走热量,避免机组运行中烧瓦的现象发生。每组轴承装有两个调整垫,能够方便调整推力及叶轮所需要的轴向间隙。由于机组工况多,转子推力变化范围大,金斯伯雷轴承能更好地适应这种工况条件,同时为检修装配带来了方便。

2.8 完善的润滑油系统及控制系统

经过改造后机组有两个润滑油系统,压缩机的润滑油系统及液力耦合器的润滑油系统。压缩机的润滑油系统主要向压缩机及主电机供油,具有8分钟停留容积和5分钟工作容积。润滑油系统配有两台120%负荷电机驱动的螺杆泵,一台主泵,一台辅泵,可相互切换,互为备用;一台120%负荷双联管壳式油冷却器;一台120%负荷的双联润滑油过滤器;一台不锈钢材料的事故停车高位油箱;视油计、三阀组以及防爆恒温电加热器等。

液力耦合器的润滑油系统仅向液力耦合器供油,主要包括高位油箱、视油计、三阀组、双联油泵站及一台板式油冷却器。

油站仪表主要有测量仪表、控制仪表和安全仪表组。测量仪表主要包括:润滑油箱液位测量、油温及油压测量仪表。控制仪表和安全仪表主要组成包括:油箱液位报警、油压调节、油温报警、过滤器差压报警、备用油泵启动、报警、联锁等回路。

压缩机控制系统主要包含PLC、触摸屏、继电器、温度变送器、闪光报警器、24VDC 电源、断路器以及按钮等。系统主要分为数据的处理和显示两大部分,数据处理主要由PLC 完成,数据的显示及参数设定由触摸屏完成。PLC 用于信号的采集和处理,实现逻辑程序,并且在触摸屏上进行操作和实时监控。对运行、报警、联锁、故障等重要信号做闪光显示或声音提示。

3 激冷气压缩机启停时应注意的问题及管道材质的选用

3.1 激冷气压缩机启停时的注意事项

激冷气压缩机的气源为粗煤气,粗煤气中含有一定量的灰分和水蒸气,随着运行时间的延长,一些有黏结性的细灰会黏结在压缩机的叶轮上,会破坏叶轮的动平衡,引起整个机组的振动[13]。所以机组在启动开车时要做到以下几点:

1)开车时尽快提高压缩机进口温度至正常的操作温度;

2)正常运行时尽量控制压缩机进口温度高于200℃,延缓叶轮积灰;

3)停车后不能马上停止压缩机,应该用干燥、清洁的氮气对管路中的粗煤气进行气体置换,直到置换干净为止;

4)利用停车的时间对压缩机叶轮进行清灰,以便恢复叶轮的动平衡。

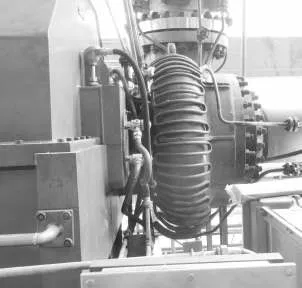

另外激冷气压缩机组还设置了伴热装置。由于机组要求介质温度不能低于200℃,因此开车前必须对机壳进行加热,在机壳表面布置电伴热的方法来满足该项要求。在停车过程中,也要最大限度的保持伴热。停车时还需完成大吹扫,保证整个系统置换完全。图6为机壳伴热装置。

3.2 管道材质的选用

激冷气压缩机进口管道的设计也要考虑到介质组分对材质的腐蚀问题。由于介质中的H2S对碳钢的腐蚀严重,特别是开机及停机时经过压缩机进口管道的气体温度较低,加剧了管道的腐蚀程度,会产生一定量的锈皮,随着激冷气压缩机的转速升高,激冷气量增加,锈皮被吹掉,之后被带入压缩机的进口管道过滤器处,致使脱落的锈皮将进口管道过滤器的滤网堵塞,从而造成差压升高。时间长了,随着差压的不断升高,激冷气量越来越小,气化炉被迫降负荷运行,最终造成整个气化装置停车[7]。

图6 机壳伴热装置图

最终的解决方案是将激冷气压缩机进口前的碳钢管道内衬316L 不锈钢,并且进口管道过滤器的滤网采用incoloy 825 材料。通过这些材料的选用,就能有效地减缓压缩机进口管道的腐蚀程度,增加了整个机组的运转周期。

4 结论

激冷气压缩机经改造后,具有结构紧凑,高效低耗等优点,而且操作范围宽、稳定,不易发生喘振,连续运转周期长,噪声小,维修保养方便的优点,可广泛推广,市场前景广阔。根据市场情况分析,预计今后几年,以每年代替进口产品十台计算,可节约大量外汇,社会效益显著。

[1]翁立伟,刁全,杨永江.整体齿轮组装式离心压缩机设计[J].风机技术,2009(4):34-36.

[2]徐忠.离心压缩机原理[M].北京:机械工业出版社,1990.

[3]成正朝,牛大勇.组装式离心压缩机的特点及发展趋势[J].风机技术,2003(4):3-5.

[4]高海滨,庄军.SV6 型循环机的应用[J].小氮肥,2007,35(10):24-25.

[5]孙家姝,亢天明,崔勇.组装式离心压缩机及循环气离心压缩机密封的分析与应用[J].风机技术,2012(6):66-69.

[6]王树术.干气密封技术在离心压缩机中的应用[J].风机技术,2008(5):78-81.

[7]李孟安,朱白钦,牛玉奇.壳牌煤气化装置激冷气压缩机问题及对策[J].河南化工,2010(16):119-120.

[8]苏志强.Shell煤气化装置激冷气流程综述[J].广州化工,2010,38(8):264-266.

[9]李桂琴,王玉华.压缩机干气密封基本原理及使用分析[J].风机技术,2000(1):19-23.

[10]刁全,任玉姝.双端面干气密封在单级悬臂循环气压缩机中的应用[J].风机技术,2013(5):38-42.

[11]姚圣兵.串联式干气密封在离心压缩机上的应用[J].化工技术与开发,2012,41(5):48-50.

[12]王玉华,姜大任.干气密封在离心压缩机上的应用[J].风机技术,2008(1):43-45.

[13]郭会敏,刘红宇.激冷气压缩机入口过滤器压差高的原因与处理[J].大氮肥,2008(5):330.