中国热回收型热处理炉的创新和发展

2014-11-25江苏LGD轴承研究所南通226001

江苏LGD轴承研究所(南通 226001)黄 培

一、绪言

对于热处理节能途径的关注,长期以来人们都集中在工艺装备和管理技术诸方面,最新文献的归纳更加具有代表性,西安电炉研究所的袁芳兰等指出:电热装置的主要节能途径有以下8个方面,其中:

(1)合理选择电加热方式和炉型。

(2)减少电热设备的热损失。

(3)提高电效率。

(4)提高装置的自动化程度。

(5)余热的回收和利用。

(6)改革工艺流程和采用节能工艺。

(7)提高装置的利用率。

(8)加强节能管理和对设备能耗状况的监测。

众所周知这些措施无疑都是正确的,问题在于,文中第五项所述余热回收和利用,仅仅指出“回收生产过程中排出的高于环境温度的气态、液态等流体所载的热能,并加以重复利用,如利用外排高温烟气预热炉料,罩式炉采用一罩多炉充分利用炉罩余热,采用热泵技术回收低温热采用汽化冷却技术利用其所产生的蒸汽”。这是远远不够的,应该有效补充,作为当今的先进节能技术高温固体热回收技术,才能锦上添花。当今世界的发达国家,无论欧美还是日、俄(苏联),余热利用早已不仅限于回收炉窑有关的气体、液体热能,更是着眼于回收作为有效热存在的高温固体工件的有效热,因为后者数值可观,节能潜力更大。

二、国外技术的消化与吸收

1.热回收型电炉的异军突起

笔者从事热处理50年,近30年集中关注国际上节能热处理设备的发展,根据追踪:早在1962年,前苏联萨科罗夫在其专著《热处理车间的机械化和自动化》中披露,由于使用热回收型退火炉,铜材的热处理能耗降低到130kW·h/t。

1983年,日本的大同特钢研发成功热回收型轴承钢连续球化退火炉;当年在日本工业炉手册中介绍的热回收型推杆式电炉与从前的形式相比较,单位耗电量大幅度降低到原先的1/4左右。或是因为普及,或是因为保密,在1997年新版日本工业炉手册中,却将该技术内容隐去。

2008年,美国专著论述工业炉原理、设计和操作中,着重阐明高温固体工件热回收技术的潜力和广泛应用前景。指出高温产品热回收的可能性存在该产品保温之后需要冷却的场合,对热态固体而言,其热量为hc=CPd△T。

在2011年德国杜塞尔多夫国际热工展会上,电炉名家奥地利EBNER公司首次公开了罩式炉两炉一器的热回收技术,使退火节电达到47kW·h/t。

2.基本原理探讨与考证

通过综合分析发现,热回收型热处理电炉的理论基础就是在热处理工艺的加热、保温、冷却3个过程中,将加热和冷却过程有机结合,分析热平衡方程,创造性地将工件冷却过程放出的热量用来加热新进炉的工件,使炉子产生“重能”以减少供给能的方法,从而大大提高电炉的热效率。如用数学式表达,则有热平衡方程为Qt=Qeff+Qw。热效率方程为ηt=Qeff/En,正如文献所述,一般情况下,电热装置的热效率为0.5~0.8。

至于热回收,此处指的是高温固体工件的热回收,就是回收热量,通过热回收,可大大提高热效率,甚至ηt≥100%,建立起新的热平衡,使设备中出现重能,能实现这一功能的设备才称得上先进节能的热处理设备。

举例:当一台电炉的热平衡有如下数据时

100(供给能)=60(有效能)+40(能损失)

该电炉的热效率为η=60%

热回收技术的本质描述是热平衡方程中各项目中部分能量的增减或转移。

(1)在单纯改善电炉绝热时

100=60+40变成(100-10)90=60+30(40-10),此时绝热工程使热效率上升到67%。

(2)在单纯热回收时(热回收率50%)

100=60+40变成(100-30)70=60+40。热效率η=60/70=86%。

(3)两者综合作用时

100=60+40改变成(100-30-10)60=60+30。此时η=100%。

因此,难怪2008年的美国人声称热回收是一种奇妙的加能器(Capitallg intensive),道理就在这里。

三、自主创新研发专利推进产业化

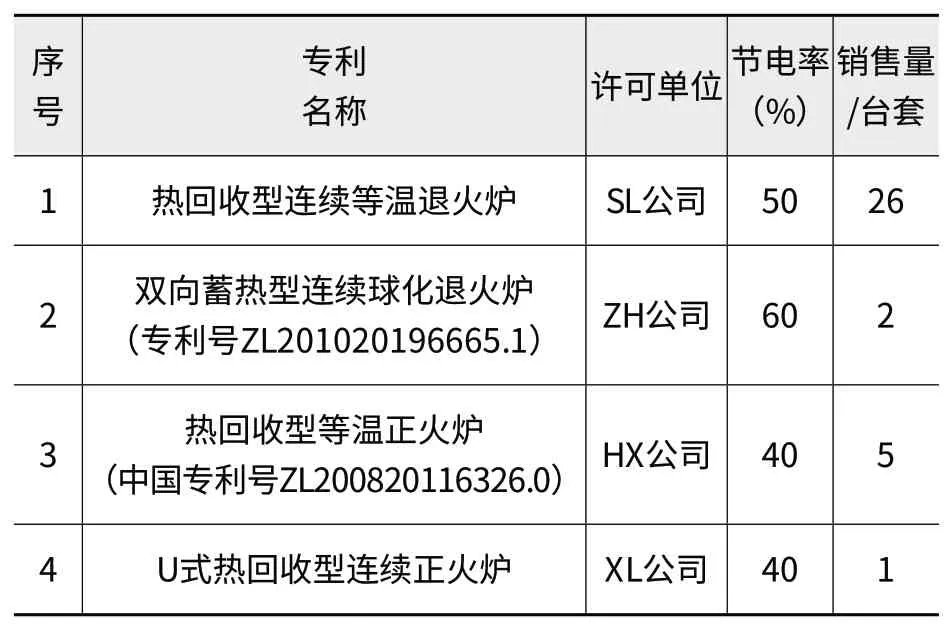

21世纪十多年来,笔者通过合作攻关,先后将4项实用新型专利实施成功,探索开辟了中国热回收型热处理电炉的创新发展之路(见表1)。

表1 热回收型电炉的研发状况(截止2013年底)

下面以后三项为代表详细说明。

1.双向蓄热型连续球化退火炉

该设计2011年获得专利权,当年转让河南正恒炉机科技有限公司实施,目前已有两台套ZHRTd—400—8电炉在山东卫海公司及河南洛阳兴峰轴承公司正常运行,平均单位电耗由原来的300kW·h/t降低到125kW·h/t左右,节能率近60%。

(1)电炉结构设计 新研发的电炉广泛应用于轴承生产中锻件的球化退化,具有独特的热能回收结构,它有两个平行反向设置的炉道,每个炉道依次排列有预热段、加热保温段、快冷段、等温段和冷却段。两上炉道中,一个炉道的预热段与另一个炉道冷却段之间设置热交换机构,以空气作传质充分利用炉道高温工件冷却放出的热量,对另一个炉道的进炉工件预热,余热可以将新进炉工件加热到450℃以上,使热效率大大提高。

(2)主要技术参数 设备型号:ZHRTd-400-8;额定功率:400kW(200×2);额定温度:850℃;加热室有效空间:9000mm×700mm×600mm;技术生产率:1000kg/h;热交换器有效空间:6100mm×700mm×600mm;炉用料盘数量:88(44×2);外形尺寸:27000mm×2800mm×1850mm;总重量:48t。

(3)结构及特点 加热室为方形双通道结构,外壳用δ=6mm厚钢板和型钢密封焊接而成,由两台RJT—200节能型等温退火炉反向布置,相互独立复合一体设计而成。炉衬是全纤维结构,首次采用变厚度的炉衬设计,由于等温退火炉依次排列着加热区、保温区、快冷区、等温区和炉冷区,因此,在电炉前两区的炉衬厚度为380mm,后三区的炉衬厚度为270mm。

热交换器:双通道等温退火炉的两端设计有两台高效热交换器,以实现工件等温结束后显热的热回收,即热量循环再利用。每台热交换器由6个热交换室组成。热交换室使得冷工件的预热借相邻炉道中金属冷却时的放热实现。为了改善热传效果,在该区顶部安装有离心风机和专门的通道。

炉内快冷管路:电炉内设计有快冷区,以保证等温冷却时,工件能均匀快速地冷却到等温保持温度。快速冷却既能缩小炉体长度,减少炉壁散热,又能使工件的内部组织更为细化和均匀。

该电炉结构另一个特点就是采用两个闭式纵向的循环通道,将工件快冷降温区放出的热量不足排空,而是有效地另以利用,其循环回路为:热交换器出料端→加压送风机→快冷风管总管(流经5支管)→炉内热风总管→热交换器进料端→热交换器出料端。其风量大小靠阀门调节。

2.热回收型连续正火炉

热回收型连续正火炉构思10年、方案论证3年,在热回收型连续退火炉成功运行的基础上研制开发,2009年获得专利授权,同年转让苏州工业园区华新电炉厂开始制造,2010年5月首台样机在江阴耐土铁金属制品有限公司运行,该公司共采购了三台替代了全部20台台车炉,之后又有两台分别在安徽和广东同行业工厂投入运行,状态良好。

(1)概述 针对普通正火炉工件空冷存在热能大量浪费、污染环境的情况,研制出在密封环境下快速仿真空冷的热回收型连续正火炉,相比台车炉节能40%左右,产能提高。

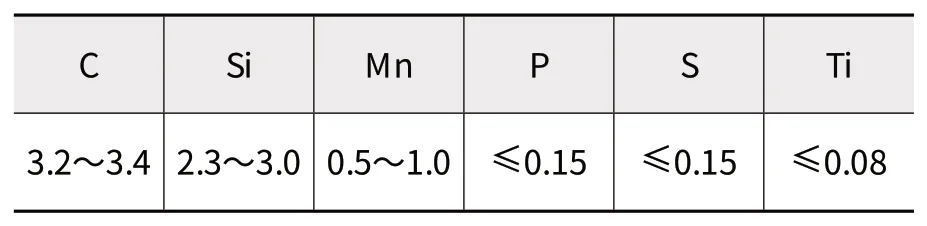

空调压缩机用缸缸体常用FCD25共晶灰铸铁经金属型铸造而成,其化学成分见表2。在铸造状态得到的D型石墨坯件,一般均施行正火处理,以得到珠光体+铁素体基底,正火的技术要求为:抗拉强度≥230MPa;硬度为170~219HBW;金相组织中依ASTM标准,D型石墨含量为80%以上,珠光体含量为15%~30%。一般多采用台车式电阻炉(多达20台)加热,保温后抽出台车,翻转台面,倾倒后吹风喷冷。此方法能耗高(420kW·h/t左右),劳动强度大,环境热污染严重,冬季车间温度都高达50℃以上。

表2 缸体的化学成分(质量分数) (%)

针对上述情况,对高温固体显热通过传质实现热交换回收进行研究,在热回收型连续退火炉的基础上,研制出了热回收型连续正火炉,该正火炉已有5台投产运行,各项状态运行稳定。

(2)电炉设计原理 新型连续正火炉具有双层炉道结构。炉子的上层炉道前端为预热段,后端为加热区和保温段,下层炉道依次设置有快冷段和缓冷段;上层炉道有一条主传送带,下层炉道有两条传送带,即2#和3#传送带。电炉的核心技术是将正火冷却时金属放出的热量用于热交换器内新进炉工件的预热,由于所有传送带都没有直接裸露在炉体外,因此,大大减少了封闭炉内热量循环的热能损耗。

①主要技术参数。设备型号:SHRN-380-9;定额功率:380kW;额定温度:930℃;加热室有效空间:8000mm×800mm×200mm;生产效率:800kg/h;热交换器有效空间:5000mm×800mm×1200mm;外形尺寸:13800mm×2500mm×3800mm;总重量:48t。

②结构特点。加热室为托辊支撑型网带加热炉,瓷管芯螺旋电热体加热器总功率为380kW,由72支加热管均匀分担,炉内呈4个加热区布置,按工艺要求,独立控温,炉衬采用陶瓷纤维毡加轻质耐火砖复合结构;喷冷正火冷却室位于加热炉的下方,由返回的一级网带机构和喷冷箱、喷风嘴及高压风机等组成。为了调节风冷强度,正火冷却配备“2+3”结构的风机装备。为了节约能源,优化工作环境,喷冷室对外是绝热的;热回收室由4台循环风机和专用风道承担空气工质的循环运动,由于灼热工件热量的回收,可方便新进炉工件在进入电热区之前工件表面温度达到350~400℃。工件经由二级网带输出炉外;电器控制系统采用智能仪表控制,温控精度优于±2℃。

(3)使用效果

冷态调试:所有机构动作(包括自动上料),均按完整的操作程序联动,准确定位各传送带速度、控制位置;调整喷冷机的各风机风量和各区段传送带的水平度及张紧度(3长传送带的结构、张紧方式和传送速度均不同)。

热态调试:①烘炉,打开电炉外门,按30℃/h速度升温到200℃保持48h,400℃保持48h,600℃保持48h。②装料入炉,将缸体以两层方式平铺于传送带上,工艺制度为一区850℃、二区900℃、三区900℃、四区900℃,总加热为90min开始进行工艺试验,全部工艺正常达产为止。

工艺试验:按照FCD-25共晶铸铁的典型正火工艺进行试验,正火温度稳定为880℃,加热保温80min,根据实际情况调节快冷各风机阀门。经两个月生产统计,正火工件的日产量可达18~20t,工件硬度为170~219HBW,金相组织均符合技术要求;单位耗电为260~270kW·h/t,比台车炉(420kW·h/t)节电约40%。

对GCr15钢轴承锻件进行正火工艺试验,其目的是细化组织,消除网状碳化物,节省能源。锻坯型号为6308/01,加热规范为900℃×60min,冷却速度同铸铁缸体工艺,工件正火后硬度为294~302HBW(31.5~32.5HRC),显微组织为100%索氏体,金相组织等完全达到了工艺目的。

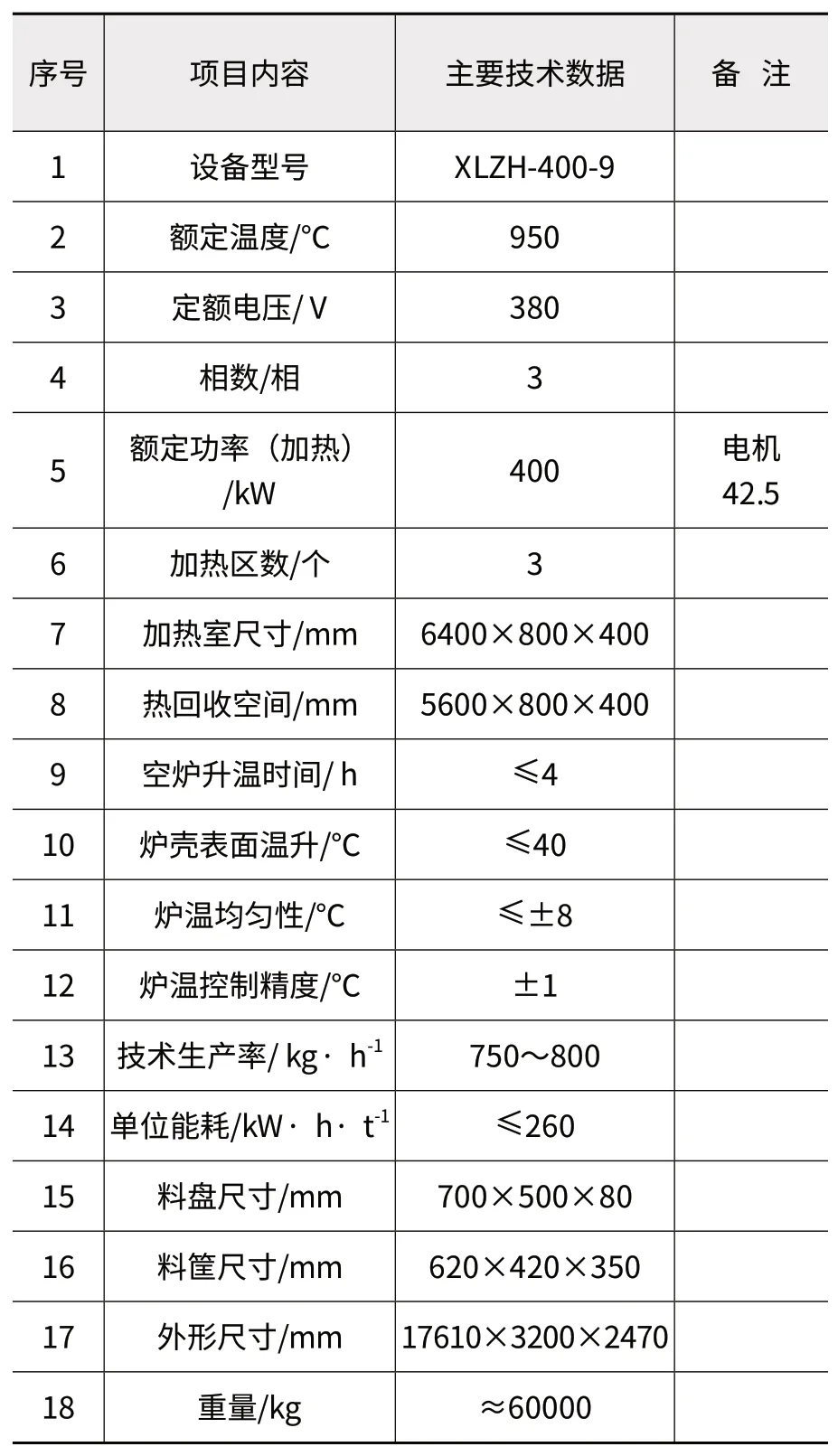

3.U式热回收型连续正火炉

2011年12月12日申报了一项最新的专利,名称为“U式热回收型连续正火炉”。当年转让苏州工业园区新凌电炉有限公司投产制造,2013年12月新型正火炉XLZH-400-9在浙江天元机械制造有限公司通过验收,验收报告指出:合同正火能耗≤260kW·h/t,实际结果为211.7(净252.3)kW·h/t(GW);产品正火后能达到工艺要求,质量和耗电量达到设计要求。这一结果填补了国内空白,在世界上也属首创。

其原理结构:U式热回收型连续正火炉中设置有左右两个炉道,左右两个炉道通过保温横向转移小车连续成U型,左右炉道中依次设置有预热段、加热段和保温段,在右炉道中依次设置有快冷段和缓冷段,左炉道的预热段与右炉道的缓冷段对称设置,两者之间通过热交换结构相连通,在左炉道中设计有使料盘工件移动的滚轮导轨,炉外有推料杠,在右炉道中设置有料盘移动的链条机构,在电炉的加热段和保温段中设置电加热体,在快冷段中设置风冷却系统,在热交换系统中有循环风机和风道。

工作时,电炉事先加热到工艺规定的温度,然后依次将工件推进炉内,按自动程序进行,其推料节拍为20~40min/次。

U式热回收型连续正火炉技术数据如表3。

表3 XLZH-400设备设计技术数据

2013年5月在浙江天元机械有限公司安装调试,情况如下:

(1)炉子性能测试 炉子加热并充分保温后,对II、III区分5个温度段进行炉温均匀性、炉壁温升及其他相关性能的测试结果分别是:800℃时炉内温差为±8℃,炉壁温升20℃;850℃时炉内温差为±7.5℃,炉壁温升26℃;900℃时炉内温差为±7.5℃,炉壁温升30℃;工作出炉温度10~230℃;预热室温度360~430℃(仪表测温显示);空炉升温时间≤2.5h。

(2)工艺试验及实际生产运行 加工产品及材质种类(汽车零部件):35钢制动法兰、板簧下座;45、20Mn2钢各种调整臂;40Cr钢蜗轮、蜗杆、角度调节板、联轴器;20CrMnTi钢扇形自锁块、前进挡拨块。

四、新炉型与传统炉型的比较

1.新老炉型单位能耗

目前,国内机械行业普遍采用的是箱式炉、台车炉、推杆式炉等传统炉型,铸锻件正火工序产品单位电耗约400kW·h/t;本热回收炉型正火炉产品单位电耗245.7kW·h/t(不含料筐)。

2.新老炉型主要技术及经济指标比较

设备生产率按750kg/h,负荷率按80%(全年可处理5256t),电费按0.9元/kW·h计算。热回收型正火炉与老炉型主要性能及经济指标比较见表4。

由表可见,采用热回收型正火炉热处理炉连续正常生产,运行两年左右即可从节约电费中收回全部设备投资。

五、结语

(1)综上所述,热回收型正火退火炉填补了我国先进热处理设备的空白,优质、高效、节能环保,具有良好的经济和社会效益。

表4 正火炉新、老炉型主要性能及经济指标比较

(2)建议政府对先进节能设备加大扶持力度,加速节能产品更新换代及其产业化。

(3)本课题始终得到中国工程院潘健生院士、中国科学院徐祖耀院士、蔡美良教授、恩师陈仲连等的关心、指导和支持,相关企业的有效合作对专利实施成功至关重要,特此致谢。