轴承盐淬贝氏体生产线热量综合回收利用的改进设计

2014-11-25天龙科技炉业无锡有限公司江苏214105薛元强宗国良

天龙科技炉业(无锡)有限公司(江苏 214105)薛元强 宗国良

江苏省机电研究所 (徐州 221004)刘肃人

热处理工作者都十分清楚,下贝氏体具有优良的综合力学性能,在强韧性、疲劳性等方面优于普通的马氏体。随着近年来热处理装备制造业的快速发展,以及机械零部件特别是轴承、齿轮、液压件等对综合力学性能(强韧性及疲劳性等)的要求日益趋高,普通的常规热处理工艺已经不能满足这一要求。国内外热处理设备制造商近年来根据这一情况开发出贝氏体等温淬火,应用于高性能轴承的热处理。

目前,常规批量GCr15轴承贝氏体淬火采用氮基气氛保护辊底式炉加热,热处理工艺为(230±10)℃硝盐(55%KNO3+45%NaNO3)等温淬火较多。产品在进入主炉加热前进行清洗及预氧化处理。由于贝氏体转变需要很长的孕育期,盐浴还要保持较高的温度,因此能耗较大。

天龙公司针对目前盐淬贝氏体生产线的运行能耗较高、热能综合利用率较低等情况。并参考国内外相关设备特点,对生产线增加了热交换回收装置,充分利用淬火余热,研制出了热回收型等温贝氏体生产线。可提高热量的综合利用率,既可实现节能减排,又能降低运行成本。

1.热回收型盐淬贝氏体生产线综述

(1)热回收型盐淬贝氏体生产线简介 以GCr15轴承钢为例,其典型贝氏体淬火工艺曲线见图1。

图1 GCr15轴承钢贝氏体淬火工艺曲线

普通的轴承盐淬贝氏体生产线主要由上料机构、清洗机、预氧化室、加热炉、换气保温室、盐淬槽(含等温、回火)、后清洗、出料机构等部分组成。

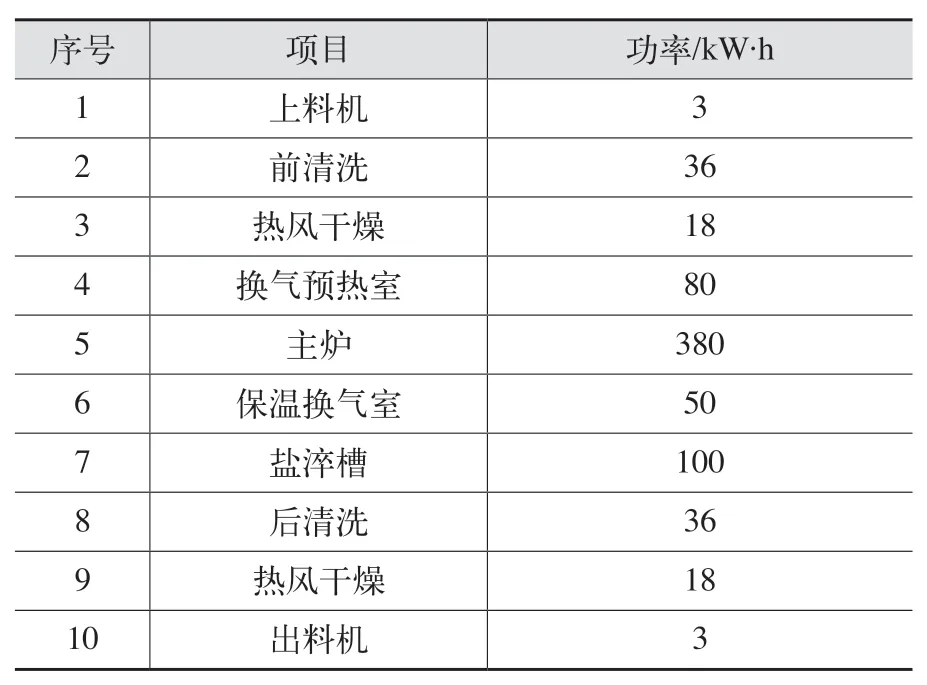

同时,贝氏体转变要求工件等温加热淬火后转移到硝盐槽中进行较长时间的等温转变,在这一过程中硝盐温度不能变动太大。为保证贝氏体转变工艺温度基本恒定,通常在硝盐槽内设置冷却系统,一般是在槽内设置多路空气盘管,利用风机鼓入冷风对硝盐进行冷却,换热后的热风排入空气中。以我公司给瓦房店轴承集团公司提供的盐淬贝氏体生产线(产能1800kg/h)为例,在连续生产运行中,其各部分能量消耗见表1。

由表1看出,在连续运行时,贝氏体生产线单位能耗为:0.47kW·h/kg,远高于先进国家能耗(≤0.4kW·h/kg)。

与普通加热淬火工艺相比,由于贝氏体转变温度较高,从而使得整个热处理系统熵增较小,余热价值较高。由传统型贝氏体生产线运行状况可知,其能源消耗主要在淬火温降过程中,工件所吸收热量除炉体本身热短路损失外,其余大部分均转变为热空气白白浪费掉。据现场实际测量值,热风出口温度基本稳定在180~200℃,按风量平均值估测热量损失高达1.15×106kJ/h,换算耗电量约320kW·h。

改进后的热回收型贝氏体生产线在不改变生产线主体结构的情况下,将淬火过程中消耗热量通过换热器传递加热空气,然后再对热空气所带走热量进行回收利用。这也同时减少了热量的直接排放对环境造成的影响,达到节能减排的目的。

热回收型贝氏体生产线优化设计了硝盐淬火槽气液换热器,提高了冷却空气与硝盐换热效率。同时,在前后清洗机中设置换热盘管,将经盐淬槽加热后的热空气引至盘管中对清洗液进行加热。换热后的空气在通过热风干燥室对清洗后的工件进行干燥加热。此举有效回收了淬火热量,同时在前清洗中经热风干燥的工件温度比传统型中的工件温度要高,减少了换气预热室及主炉的热负荷。

(2)热回收型盐淬贝氏体生产线主要参数及设备组成 在传统盐淬贝氏体生产线中增设了热量回收系统后,其主体部分不变,减少了部分工作室的加热功率。其功率参数见表2。

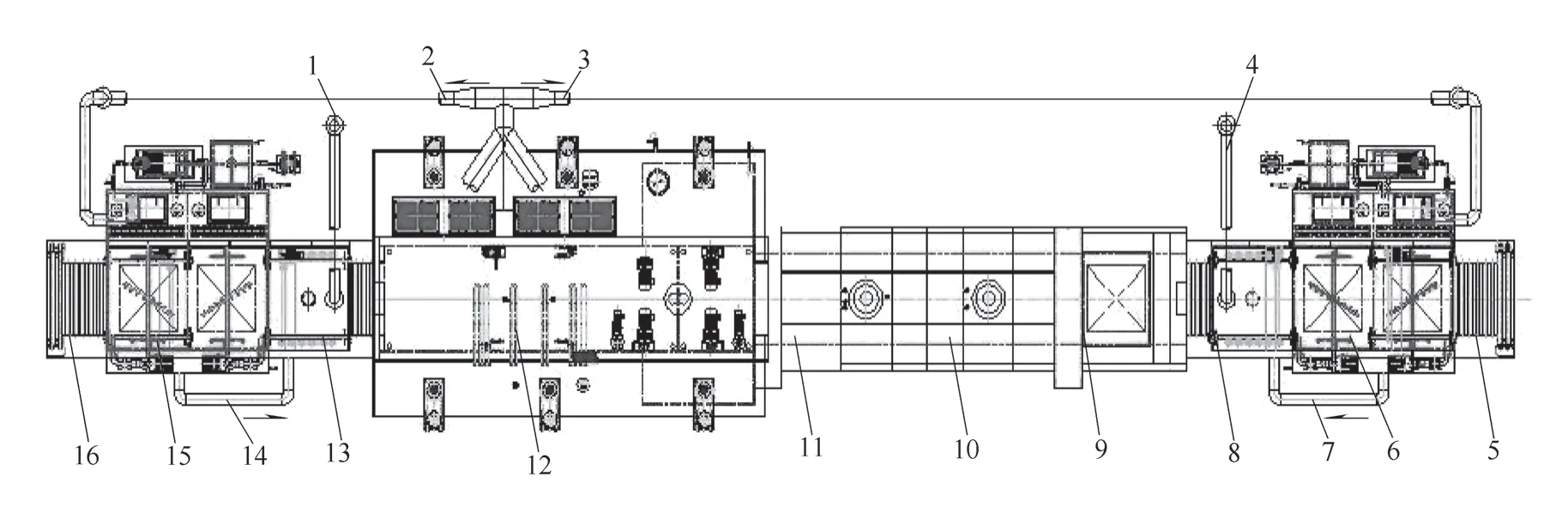

新型热回收型盐淬生产线的主要组成设备及平面布置如图2所示。

2.生产线设计特点

热回收型生产线主要目的是减少热量损失,合理利用工件淬火余热。因此,此型生产线设计关键在于热能的回收和分配。即在保证淬火槽硝盐温度基本稳定的前提下,充分利用设置在槽内硝盐里的空气换热器将淬火热量转换到空气中,再将回收的热空气合理分配至各加热单元中。

表1 生产线改进前各单元功率

表2 改进后的热回收型生产线各部分功率

图2 生产线设备及平面布置

(1)盐淬(等温淬火)槽设计 连续生产运行时,盐淬槽主要依靠槽体自身及设置在硝盐内的气液换热器将淬火产生的热量带走。为减少热量损失,在设计中加厚槽体保温层,减少热短路,并将槽体加强筋板也隐藏于保温材料内。

冷却风机采用变频电机,合理控制所需冷却风量。同时,合理设计选择气液换热器,改进结构,将原单层换热板改为U形多管焊接结构,即集中进风、分散换热、集中排风。采用此类设计增加了气液换热面积,提高了换热效率,其换热器结构见图3。

图3 气液换热器结构

为确保槽内硝盐温度的均匀性,在盐淬槽布置了大流量搅拌器。为达到更好的换热效果,合理设计搅拌器位置,搅拌器可以较大的流速经过换热器,实现气液热量交换强度,提高换热效率,及时将富裕热量回收。同时,也防止冷空气进入换热器,导致换热器周边温度较低,造成管路附近硝盐结晶。

(2)热风管道及风量分配设计 该生产线热量回收主要用于工件进炉前清洗和淬火后清洗阶段的加热补充,由于前清洗、后清洗的工件量一致(即进炉量等于出炉量),因此,热风管道前后按1:1热量分配。由于热风管内温度较高(180~200℃),为消除生产隐患,在设计中按较低温升(≤15℃)设置保温层。

热风管按生产线最大生产能力所确定的换热风量确定,同时,考虑到生产任务不同而导致的工件处理量大小的差别,在热风管道上设置了高温比例调节阀,以适应不同生产量。

为防止短时间内大批量工件淬火导致热风温度过高,在热风管上还设置了高温比例旁路阀,以防止生产事故的产生。

(3)清洗机及热风干燥室设计 传统生产线清洗机清洗液及热风干燥室均采用电热管加热,热回收型将来自盐淬槽中的热风引至设置在清洗槽内的换热盘管中。按照热交换所需换热面积确定盘管长度,盘管采用20钢折弯焊接制作,为达到更好的换热效果,在盘管外增焊了多层翅片。

热风经盘管换热后集中通过热风干燥室,利用热风烘干清洗后的工件。为防止热蒸汽对管道造成腐蚀,热风干燥室管路均采用不锈钢制作。

考虑热风管路检修等诸多因素,清洗机和热风干燥室均配备了少量电加热管,以适应短时间生产线整体运行。

(4)热回收控制系统设计 贝氏体生产线控制系统由人机界面、温控、气氛控制器、PLC、传感器、比例阀、电磁阀、继电器、接触器、伺服电机、变频器及编码器等部件组成。

西门子PLC配有以太网接口,与上位机进行以太网通信,实现全部热处理过程中温度、动作的自动控制。操作、管理人员可通过工况图,观察所有动作运行的准确性及产品在炉内的传动状态,使设备在任何时候的工作状态处于可监控状态。为方便设备维护跟踪,设备报警点能直观、准确及时报告设备的故障点,使操作和维修人员及时处理设备故障,同时采集设备运行过程中的所有报警点的发生时间和解除时间,并保存历史记录。

在控制系统中无需增加电气元件便可实现热回收系统的升级改造,只需在PLC和上位机上稍做改动便可实现。实际运行中,可根据盐淬槽硝盐温度控制风机风量,各部分温度合理开启设置在热风管上的比例调节阀和旁路阀,实现生产过程中的热量平衡。

3.生产线应用效果

生产线通过在瓦轴几年的连续运行,热风通过换热器与清洗液及工件换热完全达到使用要求。除生产线前期启动外,连续运行时,前清洗、后清洗清洗液加热器基本处于停用状态;经风管排出的空气温度与原有生产线相比有较大幅度下降。

经综合评定测算,热回收型贝氏体生产线单位能耗为0.40kW·h/kg,比传统型生产线节能约15%,能耗标准达到了国际同类产品先进水平。

4.结语

综合回收利用热处理过程余热是热处理节能技术的新领域,热回收型贝氏体生产线的成功开发,提高了热处理生产过程热效率,是热处理设备节能减排的发展方向。