氨基磺酸镍电铸层产生针孔、麻点的原因分析及工艺改进

2014-11-25熊俊良付明张红波

熊俊良 *,付明,张红波

(1.中国空空导弹研究院,河南 洛阳 471009;2.驻中国空空导弹研究院军事代表室,河南 洛阳 471009)

在航空航天领域,精密异形零件的应用越来越多,其技术要求较高,往往无法通过常规的机械加工方法进行制造。采用电铸工艺可经济地制造出许多精密的异形零件。

氨基磺酸盐电铸是电铸生产中的常用工艺之一。但由于其溶液的导电性较差,电解反应时阳极容易出现钝化现象,导致阳极不易均匀溶解;再加上氨基磺酸盐电沉积对溶液洁净度的要求较高,加工过程中工艺参数的控制也比较严格,这些因素如果控制不好,就很容易出现故障。相对而言,在镍的电沉积工艺中,氨基磺酸盐电铸工艺比较复杂,产品出现针孔与麻点是常见故障之一。

因某精密异型零件特殊的工艺要求,需要采用纯镍材料进行加工,该零件形状非常复杂,而且性能要求非常高,因此采用氨基磺酸盐电铸加工。根据产品特点选用一次性芯模进行电铸,芯模材料为LY12 铝合金[1]。在40 倍显微镜下对加工成型的零件进行检验,发现零件表面出现针孔、麻点等质量缺陷,严重影响产品性能。

为找到产生故障的主要原因,对有可能造成故障的各种因素进行了一系列的对比试验。

1 铝芯模电铸氨基磺酸镍工艺

1.1 工艺流程

用尺寸为50 mm × 25 mm、厚度为1~2 mm 的铝试片为基体材料,工艺流程为:清洗除油─混酸腐蚀─硝酸处理─一次浸锌─退锌─二次浸锌─预镀镍─电铸镍。

1.2 配方与工艺

1.2.1 清洗除油

1.2.2 混酸腐蚀

1.2.3 硝酸处理

HNO3500 mL/L,时间0.5~1.0 min。

1.2.4 浸锌

1.2.5 退锌

HNO3500 mL/L,时间10~20 s。

1.2.6 预镀镍

1.2.7 电铸镍

2 产生针孔、麻点的因素分析

2.1 润湿剂的影响

在1~2 A/dm2电流密度下对铝试片电铸75 min后,在40 倍显微镜下观察试样外观并进行孔隙率测试。测试液由3.5 g/L 玫红三羧酸铵和150 g/L NaCl组成。将浸有测试液的滤纸贴于经施镀的试片表面,保持10 min,试液渗入镀层孔隙中会与铝基体反应生成红色斑点并在滤纸上显示。滤纸有斑点为不合格(试片边缘3 mm 内的斑点及装挂点不计)。

2.1.1 采用专用LB 润湿剂

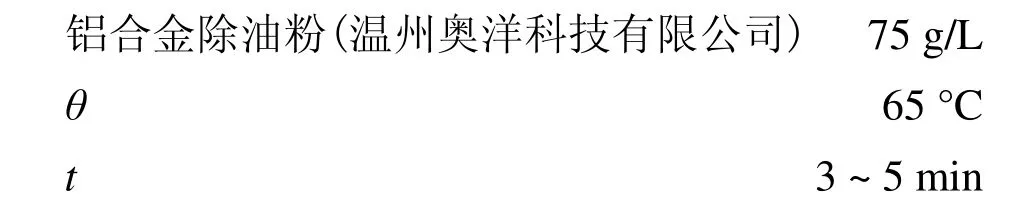

分别向槽液中加入3、7 和12 mL/L 上海永生助剂厂生产的LB 润湿剂进行电铸,所得铸镍铝试片的外观见图1。结果表明,采用LB 润湿剂时,试片的孔隙率测试均合格,表面均有麻坑存在。

图1 LB 润湿剂含量对试片外观的影响Figure 1 Effect of LB wetting agent content on appearance of test piece

2.1.2 采用十二烷基硫酸钠作润湿剂

配制100.0 g/L 的十二烷基硫酸钠(SDS)标准溶液,控制镀槽SDS 含量为0.1、0.2 和0.3 g/L 进行电铸,在40 倍显微镜下观察试片表面状态(图2),并进行孔隙率测试。

图2 SDS 含量对试片外观的影响Figure 2 Effect of SDS content on appearance of test piece

结果表明,采用SDS 作润湿剂时,试片的孔隙率测试均合格,表面也均有麻坑存在。另外,SDS 含量高于0.2 g/L 时,槽液在搅拌状态下产生大量泡沫,并溢出镀槽。

综上可知,润湿剂不是导致故障件出现针孔、麻点的原因。

2.2 金属离子杂质的影响

通过赫尔槽试验可以确定槽液中的金属杂质。在1 A 电流下对100 mm × 70 mm 的铜试片电镀10 min,观察镀层外观发现:

(1)除近端(高电流密度区)外,可获得合格镀层的电流密度范围较宽,在工艺要求的电流密度范围内可得到合格镀层。

(2)试片上未发现由金属离子杂质引起的缺陷。

因此,采用1.2.7 节的工艺参数进行电铸可获得合格镀层,该工艺参数合适,槽液中的金属离子杂质在允许的浓度范围内。

2.3 有机物杂质的影响

往槽液中加入质量分数为30%的H2O23 mL/L,搅拌1 h 后静置10 h,再加入活性炭4 g/L,加热至50°C连续搅拌1 h,静置24 h 后对槽液进行过滤,以除去可能存在的有机杂质。将槽液成分调整至合格范围后进行试镀,发现所得试件仍有麻坑、针孔。

采用常规槽液净化方法处理后,槽液中一般不再含有机杂质,说明有机杂质不是产生麻坑、针孔的主要原因。

2.4 pH 的影响

众所周知,电铸液的pH 对镍沉积过程以及电铸质量影响较大。分别采用pH 为3.6、4.2 和5.8 的镀液进行电铸。结果表明,pH 为3.6 时,零件表面有明显的针状物质存在;pH 为4.2 时,零件表面无缺陷;pH 为5.8 时,镀层存在明显的坑状缺陷。由此可见,槽液pH与镀层的上述缺陷有直接关联。

2.5 槽液中固体颗粒的影响

把溶液分成2 份,其中一份不处理,另一份采用5 μm 的滤芯进行净化处理,再进行对比试验。结果表明,采用净化处理的溶液电铸时,所得试片没有出现坑状缺陷;未净化的溶液电铸所得零件表面有微观坑状缺陷。

综上可知,造成故障件针孔、麻点缺陷的主要原因为槽液中存在固体颗粒和溶液pH 不在工艺范围内。对电铸工艺进行如下改进:

(1)净化处理溶液中存在的固体颗粒。采用5 μm的滤芯进行循环过滤。镀前对镀液连续循环过滤2 h后才开始施镀,在电镀过程中进行连续循环净化处理。

(2)调整溶液pH。通过安装pH 在线监测仪,对pH 进行在线连续监测,并根据监测值及时调整pH,以保证pH 在4.0~4.5 的工艺范围内。

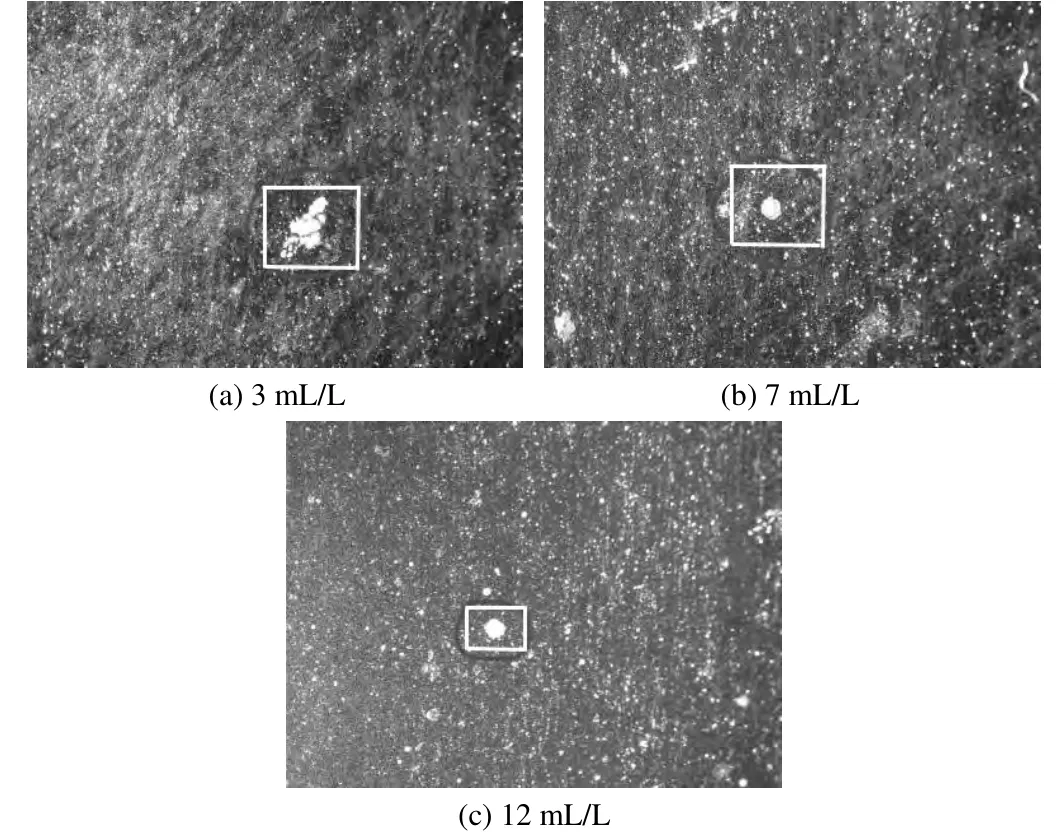

采用以上改进措施后再次试验,得到了合格的镀层,见图3。

图3 改进工艺后所得试片外观Figure 3 Appearance of test piece after improvement of process

3 原因分析

电铸件形成针孔的原因很多,从原理上分析,产生针孔主要是因为氢气或油等附着在基体上,导致该处没有沉积上金属,有时固体非导电颗粒附着在基体上也能产生针孔。润湿剂可降低阴极与镀液之间的界面张力,使生成的氢气难以在电极表面滞留,若润湿剂太少或失效,则会导致针、孔麻点的产生。pH 过低时,阴极析氢严重,易导致针孔生成,pH 过高则会使镍盐与OH−离子反应生成氢氧化镍,导致镀层出现麻点。若阴极表面的电流过高,超出了允许的上限值,阴极表面会产生严重的浓差极化,导致大量析氢,界面的pH 急剧升高而生成氢氧化镍,从而在镀层上形成针孔、麻点。另外,温度异常、硼酸不足、有机杂质、金属离子杂质等也是导致镀镍层针孔、麻点的常见原因。

4 讨论与改进

通过试验对润湿剂、金属离子杂质、有机物杂质、槽液pH 以及固体颗粒物等影响因素进行排查,确定本次造成镀层表面针孔、麻点的主要原因是槽液中存在固体颗粒和槽液pH 不在工艺范围内。

由于空气中存在大量微小的灰尘,在电铸过程中不可避免地会落入槽液中,若夹杂在镀层中,就会使镀层产生颗粒状物质,在后处理过程中,颗粒状物质脱落后便形成坑状缺陷。

另外,氨基磺酸镍电铸液对槽液pH 较敏感,在电铸过程中pH 的变化较大,pH 过低时,镀液析氢量大大增加,阴极电流效率降低,形成的电铸层晶粒较粗大,并且容易出现针孔状物质;pH 过高时,虽然析氢反应减弱,电流效率稍高一些,但会有氢氧化物生成并夹杂在电铸层中,形成颗粒状物质。

上述问题都会导致镀层产生极微小的缺陷,在40 倍显微镜下可明显观察到这些缺陷。因此,在电铸生产中为保证质量,必须采用精密循环过滤系统对电铸槽液进行连续净化处理,并不断调整溶液pH,保证pH在工艺范围内。

5 结语

(1)氨基磺酸盐电铸液对槽液的洁净度要求非常高,槽液必须连续循环过滤才能保证电铸件的质量。

(2)槽液pH 对镍电铸沉积过程及电铸层的性质有较大影响,必须保证槽液pH 在规定范围,并且pH在电铸过程中的波动不能太大。

(3)电铸生产工艺条件要求较高,必须保证各项工艺参数在合格范围内。

[1]张允诚,胡如南,向荣.电镀手册[M].3 版.北京:国防工业出版社,2007.