辅助阴极对电铸微模芯厚度均匀性的影响

2014-11-25吕辉徐腾飞刘佳黎醒蒋炳炎

吕辉,徐腾飞,刘佳,黎醒,蒋炳炎*

(中南大学高性能复杂制造国家重点实验室,湖南 长沙 410083)

微透镜阵列(MLA)是重要的微光学元件,集成度高、单元尺寸小的特点使其具有传统光学元件无法实现的功能,已广泛应用于光学连接、信号处理、传感检测、精密成像等领域[1-2]。微透镜阵列光学镜片现有的生产方式存在成本高、周期长等问题[3],难以满足与日俱增的市场需求,急需发展稳定的高质量微透镜阵列批量化制造手段。

LIGA(光刻、电铸和注塑)技术主要包括X 射线光刻、微电铸和微注塑3 个工序[4-5],被广泛用于制作密集程度高和特征尺寸小的微结构零件。随着MEMS(微机电系统)技术的快速发展,微器件的需求量逐年增加[6],成本低廉、操作方便的LIGA 技术得到广泛关注。其中微电铸作为LIGA 技术中的关键工序,应用于微模具的制作可实现微型器件的制造由单件小批量向批量化生产的转变,并将大大降低微器件的制造成本[7]。微电铸过程中,由于电流的边缘效应,电场线容易在阴极的边角处集中,电流密度也相应较大,因此该区域铸层厚度大于平均厚度;而中间区域电力线相对稀少,电流密度较小,铸层厚度小于平均厚度[8]。在制作微透镜阵列电铸模芯过程中,这种厚度不均匀的现象不仅会影响模芯的电铸效率,而且会造成微透镜大小不均等缺陷,降低模芯质量,对透镜阵列模芯的使用造成极大影响。因此,控制好铸层厚度均匀性,是电铸成型高质量微结构模芯的一项重要研究课题[9]。

目前改善电铸层厚度均匀性的研究主要集中在添加整平剂和优化脉冲电流波形两方面[10]。本文以微透镜阵列为研究对象,利用Ansys 模拟软件,通过对微透镜阵列模芯电铸过程中阴极电流密度分布进行模拟分析,研究电铸过程中辅助阴极对阴极表面电流密度分布的影响规律,进而预测微模芯的铸层厚度分布,为制造高质量微透镜阵列电铸模芯提供指导。在理论分析的基础上,合理设计辅助阴极结构布局,以热熔回流的聚苯乙烯(PS)微透镜阵列为母板,先磁控溅射厚度为10 nm 左右的薄镍层,再电铸成型得到1 mm 厚微透镜阵列模芯,可应用于微注塑成型工艺。

1 实验原理

微电铸系统是一个由电源、金属阳极、电解质溶液、阴极四部分组成的闭合回路。电流通过电解液时,阴极表面沉积金属层的厚度按照Faraday 定律计算:

式中:δ 为沉积层厚度,mm;M 为沉积元素的相对原子量;n 为沉积元素的原子价;ρ 为沉积元素的密度,g/mm3;J 为电流密度,A/m2;t 为时间,s。

由上式可知,传质条件良好时,阴极沉积金属质量与电流密度和金属析出的电流效率成正比,阴极电流密度分布不均会使沉积层厚度不均[11-12]。因此,利用有限元法求解描述电流场的偏微分方程,得到微电铸体系的电流密度分布,可有效预测金属沉积层的厚度均匀性。

2 Ansys 仿真模拟

2.1 建立模型

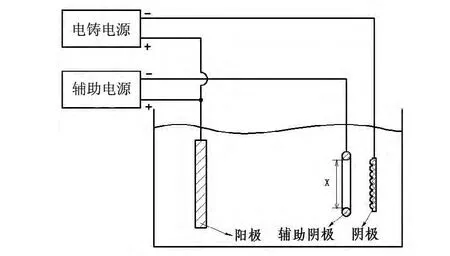

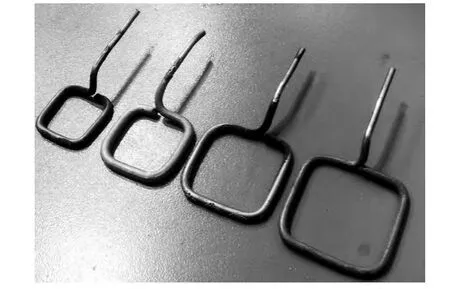

根据微透镜阵列模芯微电铸实验系统建立数值模型,阴极基板尺寸20 mm × 20 mm × 2 mm,表面均匀分布100 个球面微透镜,微透镜轮廓顶点处的曲率半径为150 μm,矢高为45 μm。阳极为65 mm × 55 mm ×3 mm 的电解镍板,阴阳极间距为200 mm。辅助阴极为不同尺寸的正方形金属框,由直径1.5 mm 的钛丝弯折而成。其内孔边长x 分别取16、20、24 和28 mm,与阴极表面的间距设为5 mm,如图1 所示。

由于微透镜阵列镍模芯尺寸为16 mm × 16 mm ×2 mm,因此仅对16 mm × 16 mm 面积内的阴极表面电流密度分布情况进行研究。

2.2 网格划分

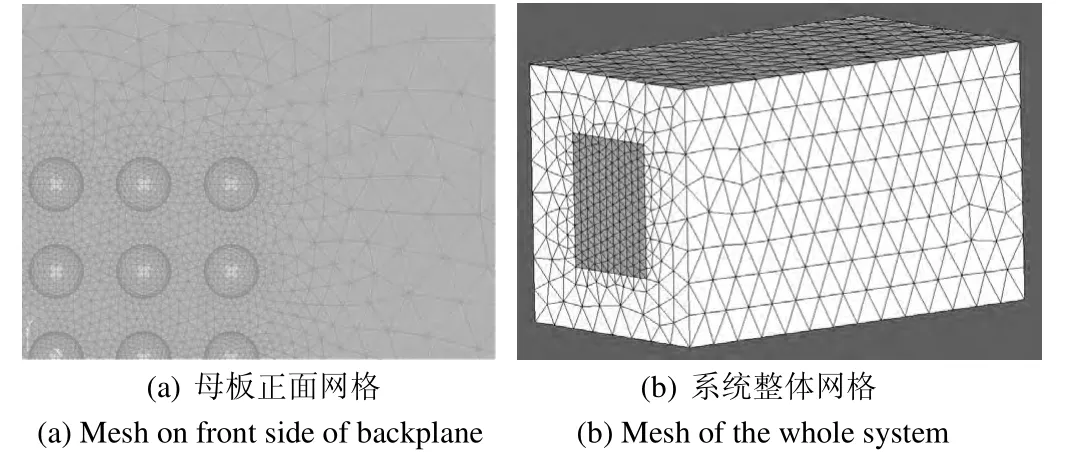

选用Hypermesh 输出网格,导入Ansys 中进行数值计算。由于微透镜与电铸系统整体尺寸相差较大,因此对微结构处的网格进行细化处理,以保证网格平缓过渡,如图2 所示。

图1 使用辅助阴极的微电铸系统示意图Figure 1 Schematic diagram of micro-electroforming system with auxiliary cathode

图2 Hypermesh 处理的微电铸系统模型网格Figure 2 Mesh of micro-electroforming system model treated by Hypermesh

2.3 确定边界条件

模拟阴极表面的初次电流密度分布,不考虑电铸液传质过程和阴极极化对电场的影响,对电铸系统假设如下:

(1)电铸液充分搅拌,质量传输造成的电势差远小于电铸液电阻产生的电势差。

(2)电化学反应迅速、无阻碍,阴极金属离子补给充足。

(3)电极视为一个等势体,忽略自身电阻造成的电压降。

(4)阴极表面双电层和析氢反应对电流密度分布无影响。

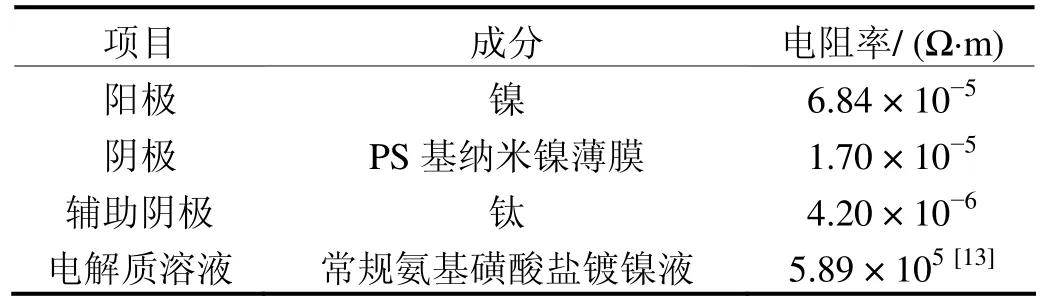

电铸系统的边界条件根据实验设计情况而定,阳极与阴极之间施加4.5 V 电压,系统中相关材料的电阻率如表1 所示。

表1 电铸系统中材料的电阻率Table 1 Resistivity of materials in electroforming system

2.4 仿真结果分析

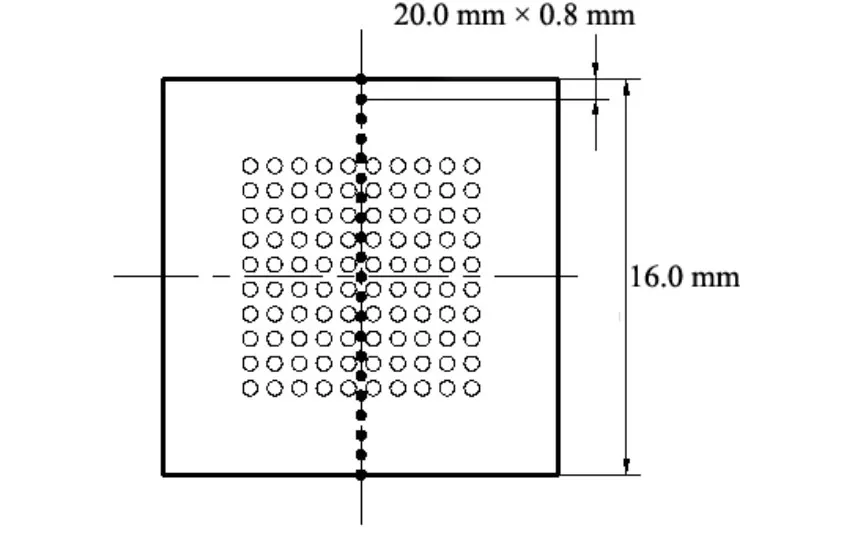

以微透镜阵列母板中心线为基准,取21 个检测点,间隔0.8 mm,检测点的选取如图3 所示。

图3 检测点选取示意图Figure 3 Schematic diagram of test points

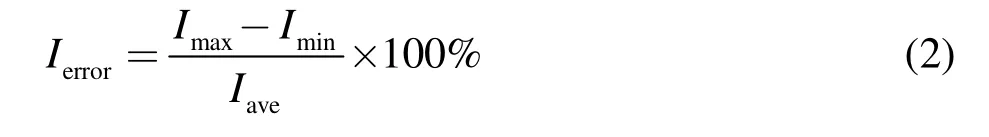

利用Ansys 软件求解采用不同尺寸辅助阴极时阴极表面的电流密度分布,预测微透镜阵列电铸模芯厚度的均匀性。使用电流密度分布的相对偏差Ierror描述电场分布的不均匀性,其定义为:

式中Imax、Imin和Iave分别为电流密度的最大值、最小值和平均值。

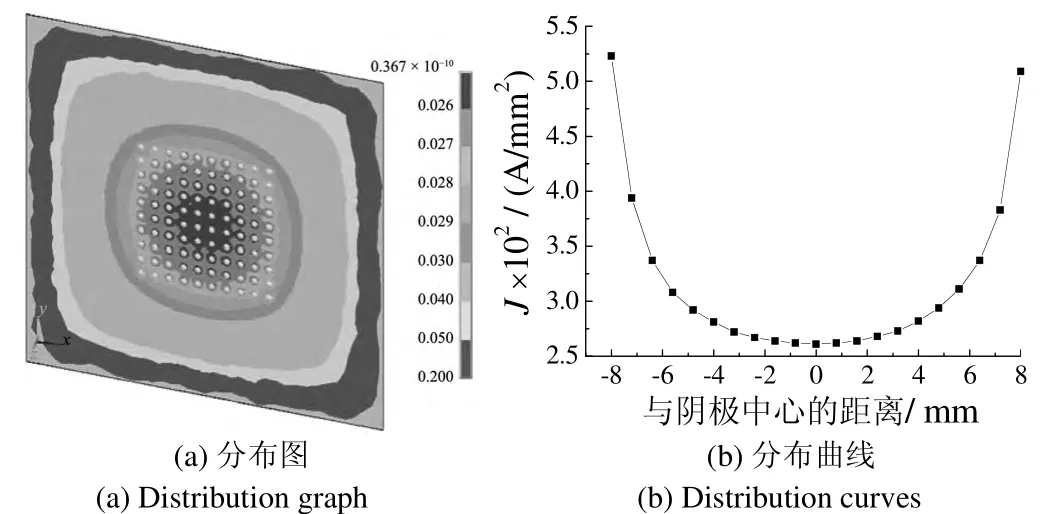

图4 为未优化处理时,阴极表面电流密度的分布曲线。图中横坐标上的“0”指阴极的中心位置,正、负数值指由阴极中心向四边延伸的距离。从图4 可知,未进行优化处理时,电流密度在阴极母板表面的分布呈四周高、中间低的分布趋势。在距中心处3.2 mm 的区域内,阴极表面电流密度波动较小,分布较为均匀,但随测量区域向外延伸,电流密度快速上升,边缘处电流密度高达中心处的2.03 倍,整体相对偏差达82.8%。

为改善阴极边缘与中心电流密度偏差大的问题,在微电铸系统模型中仿真4 种尺寸的辅助阴极对阴极表面电流密度分布的影响。辅助阴极吸收阴极附近区域中的电流,优化阴极表面电流密度分布,减小电流在极板边缘的集中效应。

图4 优化前阴极表面电流密度分布情况Figure 4 Distribution of current density on cathode before optimization

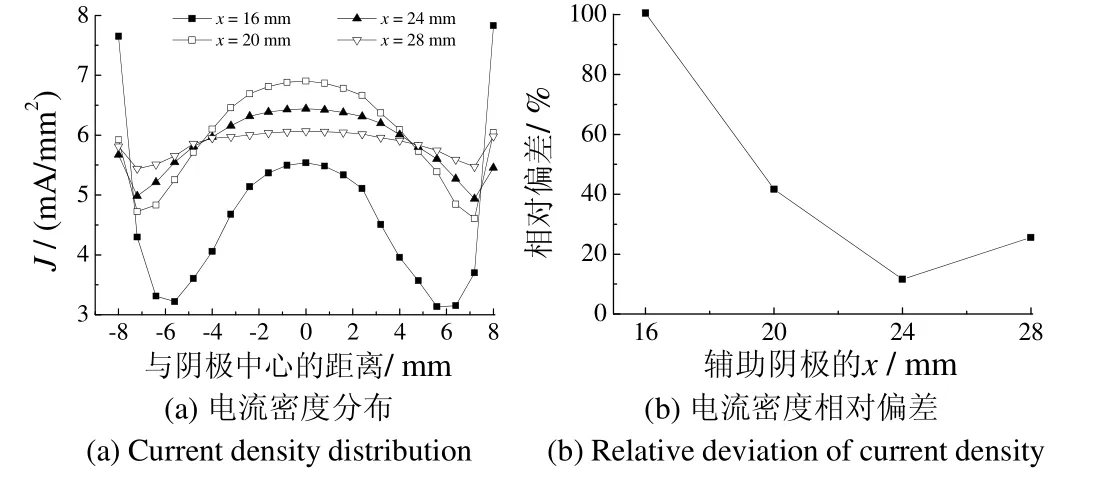

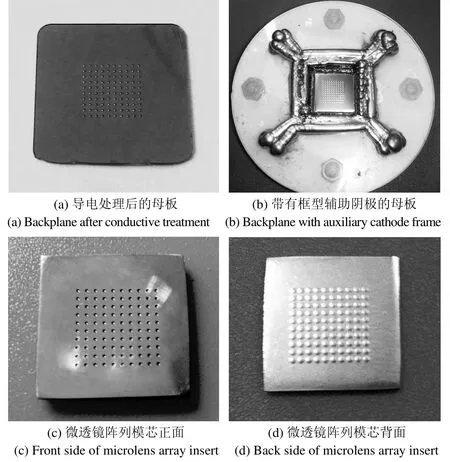

图5 为加入不同尺寸辅助阴极后阴极表面电流密度分布的数值模拟曲线,4 条数值模拟的曲线均呈“W”型。当框形辅助阴极边长x=16 mm 时,由于辅助阴极的孔径过小,大量电流绕过其从侧边到达阴极边缘,边缘区域电流密度仍高,边缘效应并未得到有效改善。随辅助阴极的孔径增大,阴极表面电流密度最低值与最高值之间的差异缩小,辅助阴极对厚度分布均匀性的改善作用逐渐增强。当框形辅助阴极边长x=24 mm,即为阴极边长的1.5 倍时,阴极边缘与中心处的电流密度差异最小。继续增大边长,辅助阴极边框逐渐远离阴极,对其表面电流的吸收作用越来越弱,阴极表面电流密度均匀性再次变差。计算表明,当辅助阴极内边长为24 mm 时,阴极表面电流密度分布的相对偏差由未设置辅助阴极时的82.8%降低到10.1%。可见,合理使用辅助阴极能有效改善阴极表面电流密度分布的均匀性。

图5 阴极表面电流密度分布的数值模拟变化曲线Figure 5 Variation curves for numerical simulation of current density distribution on cathode surface

3 实验分析

为验证仿真结果的准确性,分别在电铸实验中使用4 组不同边长的辅助阴极,如图6 所示。

图6 钛丝制得的框形辅助阴极Figure 6 Auxiliary cathode frame made of titanium wire

通过实验对比,分析在实际电铸过程中辅助阴极对铸层厚度均匀性的改善作用,得出辅助阴极的合理设计规律。辅助阴极采用直径为1.5 mm 的钛丝制得,其结构和位置参数与仿真保持一致。实验中选用矩形脉冲电源,电压为4.5 V,占空比24%,频率为1 000 Hz,阳极选用电解镍板,采用氨基磺酸镍盐电铸液,铸液配方为:氨基磺酸镍400 g/L,氯化镍10 g/L,湿润剂2 mL/L,硼酸30 g/L。

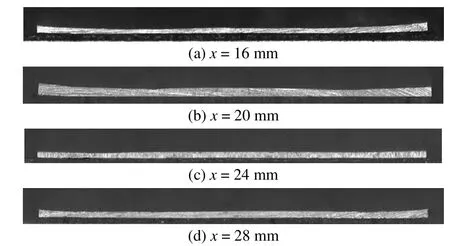

连续电铸20 h 后,将电铸模芯清洗烘干并沿中心线切开,其截面形貌如图7 所示。

图7 辅助阴极边长对铸层厚度分布的影响Figure 7 Effect of side length of auxiliary cathode on thickness distribution of electroforming coating

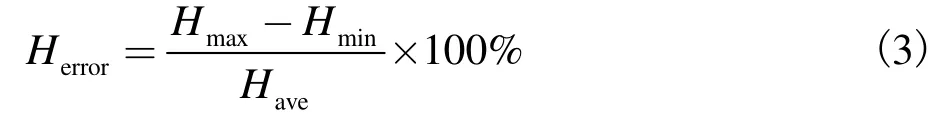

4 组样品厚度分布与仿真模拟结果近似,均呈边缘厚及中心突起的分布规律。由于辅助阴极消耗了部分沉积离子使阴极表面的电铸效率降低,采用电子千分表在平面度测试平台上检测模芯厚度分布,结果如图8所示。从图8 可知,随辅助阴极线框尺寸增大,样品厚度偏差Herror呈先降低后升高的趋势。铸层厚度偏差计算公式为:

式中Hmax、Hmin和Have分别为铸层最大厚度、最小厚度和平均厚度。

图8 使用不同边长辅助阴极时铸层的厚度分布曲线Figure 8 Thickness distribution of electroforming coating when using auxiliary cathodes with different side length

统计得出,当辅助阴极内边长x=16 mm 时,铸层厚度差异较大,厚度偏差值为60.21%;辅助阴极边长增大到x=20 mm,样品厚度偏差值缩小为42.52%;模芯厚度在辅助阴极边长为x=24 mm 时分布最为均匀,厚度偏差值为18.89%;当辅助阴极边长x=28 mm时,厚度偏差再次增大,达到28.22%。

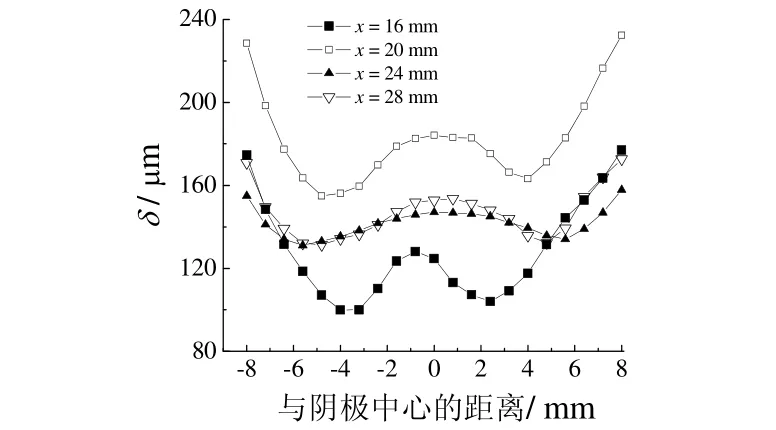

4 电铸成型微透镜阵列模芯

微透镜阵列模芯电铸成型过程分电铸前处理、电铸成型和电铸后处理3 个步骤。电铸之前用真空磁控溅射式镀膜仪,对PS 材质的微透镜阵列母板进行导电化处理,使其表面均匀覆盖一层厚度约为10 nm 的镍层,如图9a 所示。利用超声波清洗仪,在35°C 恒温下对微透镜阵列电铸母板进行清洗和除油,氮气吹干后完成装夹,阴极沉积区域为16 mm × 16 mm。结合仿真和实验优化结果,在阴极外围固定有内边长为24 mm 的框形辅助阴极,如图9b 所示。将装夹好的阴极置于上述氨基磺酸镍电铸系统中连续电铸120 h,制得微透镜阵列镍模芯。由于辅助阴极具有吸收电流的作用,边缘效应被转移到框形辅助阴极上,保证了微透镜阵列模芯具有较好的厚度均匀性。电铸完成后,将铸层与母板分离,得到1 mm 厚模芯,如图9c 和9d所示。镍模芯微结构轮廓清晰,厚度均匀,与母板形貌一致,可用于微透镜阵列聚合物镜片微注塑成型。

图9 微透镜阵列模芯电铸成型Figure 9 Electroforming of microlens array mold insert

5 结论

(1)采用数值模拟分析电铸系统可直观反映阴极表面的电流密度分布,预测铸层厚度的变化趋势。

(2)电流的“边缘效应”会导致微透镜阵列电铸模芯铸层呈现四周厚、中心薄的分布特点,加入辅助阴极能够改善微透镜阵列电铸模芯厚度的均匀性;当框形辅助阴极与阴极母板边长之比为1.5 时,模芯表面的电流密度相对偏差由未设置辅助阴极时的82.8%降低至10.1%。

(3)实验与仿真结果吻合,辅助阴极可以使厚度均匀性显著提高,使厚度偏差降至18.89%,但加入辅助阴极后,阴极表面的电流密度也会降低。

(4)使用辅助阴极电铸工艺制备的1 mm 厚微透镜阵列模芯厚度均匀,微观形貌复制度高,可用于微注塑成型工艺。

[1]CHEN F Z,CHEN C H,WU C H,et al.Development of a double-sided micro lens array for micro laser projector application [J].Optical Review,2012,19 (4):238-241.

[2]黄翀,邹敏,欧阳艳东,等.液晶菲涅尔波带透镜的电光特性研究[J].光电子技术,2013,33 (2):88-92.

[3]PAN C T,WU T T,CHEN M F,et al.Hot embossing of micro-lens array on bulk metallic glass [J].Sensors and Actuators A:Physical,2008,141 (2):422-431.

[4]李永海,丁桂甫,毛海平,等.LIGA/准LIGA 技术微电铸工艺研究进展[J].电子工艺技术,2005,26 (1):1-5,34.

[5]李晓建,朱冀梁,申溯,等.基于DMD 微光刻的导光板模板的制作方法[J].应用光学,2009,30 (4):669-673.

[6]李冠男,黄成军,罗磊,等.微电铸技术及其工艺优化进展研究[J].微细加工技术,2006 (6):1-5.

[7]李代兵.微透镜阵列镍模芯微电铸工艺及表面质量研究[D].长沙:中南大学,2011.

[8]胡美些,王宁.我国电铸技术的研究进展[J].电镀与涂饰,2006,25 (11):38-41.

[9]李加东,吴一辉,张平,等.掩模电镀镍微结构的镀层均匀性研究[J].光学精密工程,2008,16 (3):452-458.

[10]SANKAR P R,KHATTAK B Q,JAIN A K,et al.Electroforming of copper by the periodic reversal process [J].Surface Engineering,2005,21 (3):204-208.

[11]陈晖.微结构掩膜电铸均匀性研究[D].上海:上海交通大学,2011.

[12]李国锋,王翔,何冀军,等.微细电铸电流密度的有限元分析[J].微细加工技术,2007 (6):35-39.

[13]MALYSHEV E,LANDAU U,CHIVILIKHIN S.Modeling the deposit thickness distribution in copper electroplating of semiconductor wafer interconnects [C/OL]// 2003 AIChE Annual Meeting.San-Francisco:2003.[2005–07–06]http://www.l-chem.com/Papers/Deposit_Thickness_Distribution.pdf.