典型电镀生产线水平衡测试及节水潜力分析

2014-11-25徐建国林灏力陈晓屏

徐建国*,林灏力,陈晓屏

(佛山弘禹环保科技有限公司,广东 佛山 528000)

电镀生产过程需要消耗大量新鲜水,同时产生含重金属离子等有毒有害物质的废水。据统计,我国工业废水排放量达1.97 × 1010m3/a,仅电镀废水排放量就有4.0 × 109m3/a[1],占全国工业废水排放量的20%,对周边水域及生态环境造成严重影响。减少电镀废水的排放是改善环境的重要措施之一。

目前大多数电镀企业不重视用水管理及节水工作,缺乏有效的用水计量,生产线用水控制多数以经验判断为主,受各种因素的影响较大。尤其在开展清洁生产审核过程中,如果没有深入展开水平衡测试分析,就很难准确判断企业用水水平。

为真实了解电镀生产线各段的用水情况,评估用水水平,提出节水措施,需要对电镀线各槽的用水量进行实测。本文根据工作实际,按GB/T 12452–2008《企业水平衡测试通则》对一条自动挂镀线进行水平衡实测,并依据GB/T 7119–2006《节水型企业评价导则》、HJ/T 314–2006《清洁生产标准 电镀行业》和《电镀行业清洁生产评价指标体系(试行)》对实测数据进行了统计和分析。

1 测试对象分析

1.1 基本情况介绍

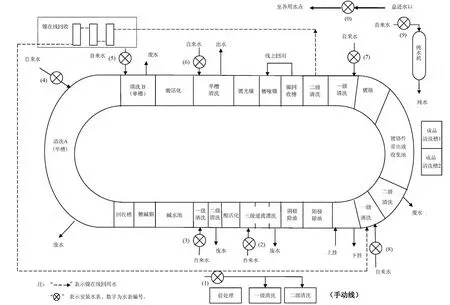

本次水平衡测试选取了一条环形自动线作为测试对象,其平面布置及用水计量情况见图1。该电镀线的镀种包括镀铜、镀镍和铬钝化,生产线用水主要包括自来水、纯水、热水和在线回收水(镍回收产生的纯水),各类水使用情况及特点如下。

(1)自来水:用于前处理清洗及线上镀件清洗。

(2)纯水:用于成品终洗及配药,以前者为主。

(3)热水:用于镀槽加热,循环利用。

(4)在线回收水:用于成品一级清洗。

从该生产线的生产工艺比较传统,代表性较强。根据测试的要求,在主要新鲜水用水点都安装了水表,完善了用水计量。

1.2 测试项目

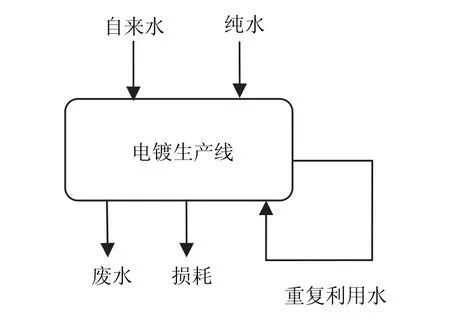

本次水平衡测试范围为该生产线上用于生产的自来水、纯水和回用水。热水由于被循环利用,损耗量少,且本次测试时间较短,因此没有纳入测试范围,水平衡输入输出如图2 所示。

本次测试主要分析和计算如下参数:

(1)电镀面积──指在一定期间内,镀件镀层面积和进入镀液但无镀层的面积。

(2)新鲜水用量──指在一定期间内,生产过程中涉及电镀和相关前、后处理消耗的新鲜水量。

(3)串级水量──指在一定期间内,经某系统利用后,无需处理或经处理后,被其他系统再次利用的水。在电镀企业中,串级用水一般包括2 种,一种是逆流漂洗中的串级用水,另一种是某类清洗水串级至另一类清洗的用水。

图1 环形自动电镀线供水及计量示意图Figure 1 Schematic diagram of water supply and metering of automatic circular electroplating line

(4)循环水量──指在一定期间内,经某系统利用后,无需处理或经处理后,被本系统再次利用的水。在电镀企业中,循环用水一般包括在线循环水(如铜、镍、铬在线回收系统循环水,回用于镀槽的回收槽液)、末端处理出水回用水等。

图2 水平衡基本示意图Figure 2 Basic schematic diagram of water balance

(5)重复利用水量──指在一定期间内,在确定用水单元或系统内使用的所有未经处理和经处理后重复使用的水量总和,即循环水量和串级水量的总和。

(6)中水回用量──指在一定期间内,经电镀及相关前、后处理工序利用后,经适当处理,达到一定的水质指标,回用至电镀及相关前、后处理工序的水。回用水量包括在线回用水量和末端处理出水回用水量。

(7)漏失水量──指一定期间内,企业供水及用水管网和用水设备漏失的水量。

2 水平衡测试

2.1 测试方法的确定

根据生产线用水及计量情况,确定本次水平衡测试采用水表计量法和容积法。水表计量法适用于有安装水表的用水点,例如总新水量、前处理清洗用水。容积法适用于间歇性用水、用水量较少的用水点,例如镍在线回收用水,计量时要用到量杯、水桶、秒表、卷尺等工具。

2.2 现场测试

2.2.1 管道泄漏情况测试

在正式开展水平衡测试的前一天,利用晚班不生产的时间段对该生产线管道泄漏情况进行测试,测试步骤包括:

(1)先关闭进水总阀门,然后关闭各设备进水口阀门,车间各用水设备全部停止工作。

(2)检查车间供水系统是否有明显漏水现象。

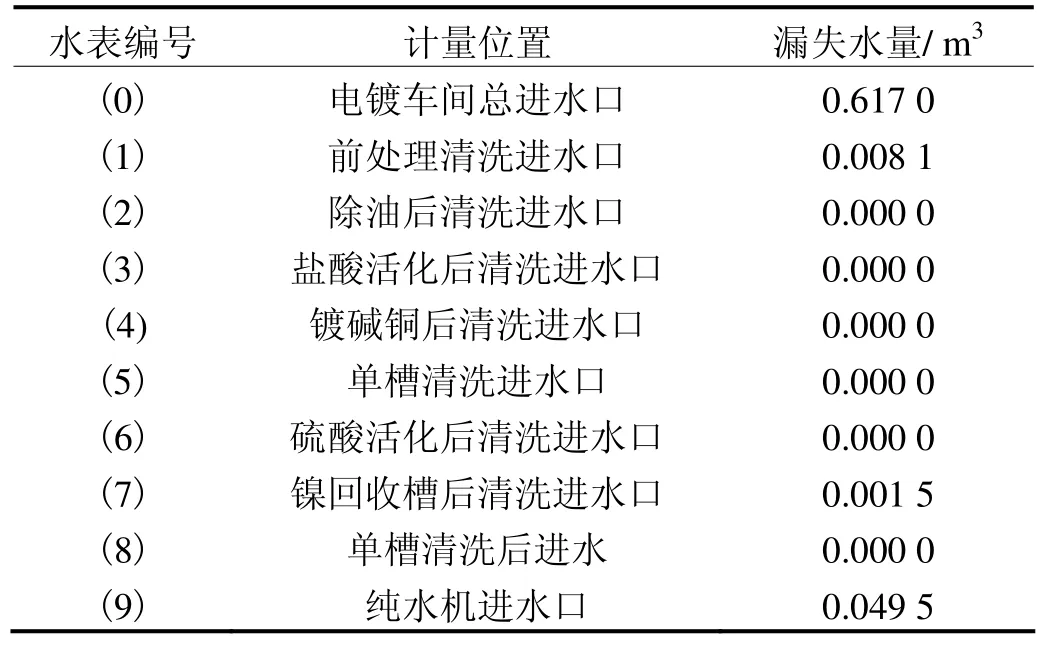

(3)做好以上工作后,分别在第一天晚上6 点和第二天早上7 点依次读取总表读数和各分表读数,并记录。根据测试结果统计出该时段漏失水量见表1。

表1 漏失水量测试结果Table 1 Test results of water leakage

从表1 可以看出,总表用水记录为0.617 0 m3,分表用水记录为0.059 1 m3,可见车间存在漏水现象,且主要体现为主供水管道有水泄漏,但是泄漏量总体较小,通过检查后对漏水点进行了整改。

2.2.2 用水量测试

2.2.2.1 镀件介绍

根据生产情况,选择某平板状的产品为实测对象,该产品采用了典型的电镀铜、镍、铬工艺,其流程为:

前处理─清洗─阳极电解除油─阴极电解除油─三级逆流水洗─酸活化─二级逆流水洗─碱洗─碱性氰化镀铜─清洗─酸活化─清洗─镀光镍─镀哑镍─二级逆流回收─镀铬─二级逆流清洗─清洗─质检。其中前处理除油及其清洗在线外进行,属于手动操作。

实测周期内没有进行翻槽,不合格品(合格率94.28%)没有进行退镀与返镀。

2.2.2.2 用水量测试

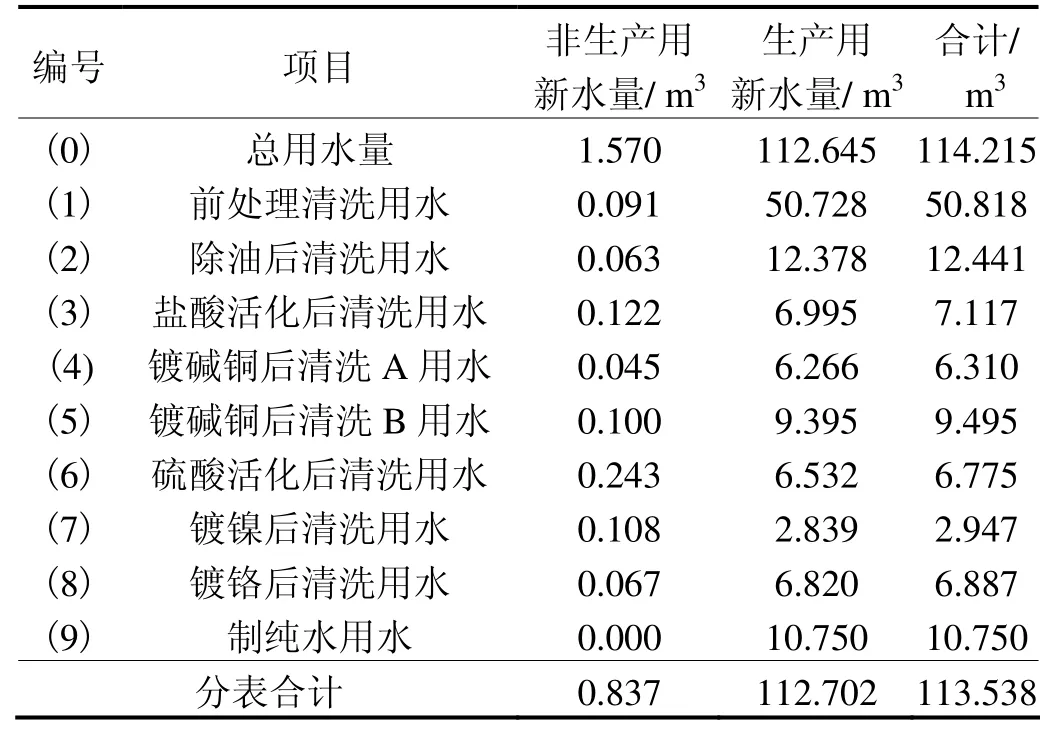

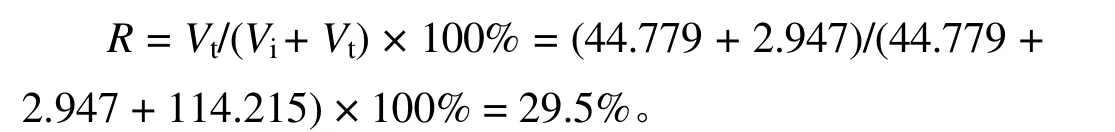

根据该产品的生产计划安排,公司技术人员按照测试要求和规定的测试方法分别对镀前、镀中、镀后等时段的用水量进行实测,并记录相关数据。通过对相关数据进行统计和分析,可以得出该批次产品各工序的生产用新水量和非生产用新水量,具体列于表2。从表2 可以看出,总表数据与各分表数据之和略有差距,一方面是由于跑冒滴漏,另一方面是由于抄表存在时间差。

表2 各工序新鲜水量统计表Table 2 Statistics of clean water consumption for each procedure

3 用水指标分析及评价

3.1 建立水平衡图

根据水平衡测试结果,结合生产实际情况可以绘制出该生产线用水平衡图,如图3 所示。其中,一级串级水量为二级逆流清洗用水,二级串级水量为三级逆流清洗用水。由于测试时间较短,且蒸发损耗量较少,因此热水没有纳入计算范围。

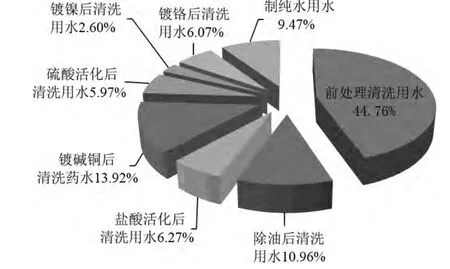

根据图3 可以统计出各工序的用水情况,结果列于表3。再根据表3 绘制各用水工序的新鲜水消耗比例图,见图4。其中各工序新鲜用水比例已分摊损耗。

从图4 可知,前处理清洗工序消耗的新鲜水最多。其主要原因是该工序为手动操作,并且采用溢流清洗。

3.2 单位面积新鲜水用量

根据测试,该批次产品总面积为340.8 m2,总新水量为114.215 m3(以总表计算),单位产品电镀面积新鲜水消耗量为0.335 m3/m2,达到《清洁生产标准 电镀行业》(HJ/T 314–2006)三级水平(≤0.5 m3/m2)。但考虑到实际测试情况,实际取水量会比实测取水量略大。

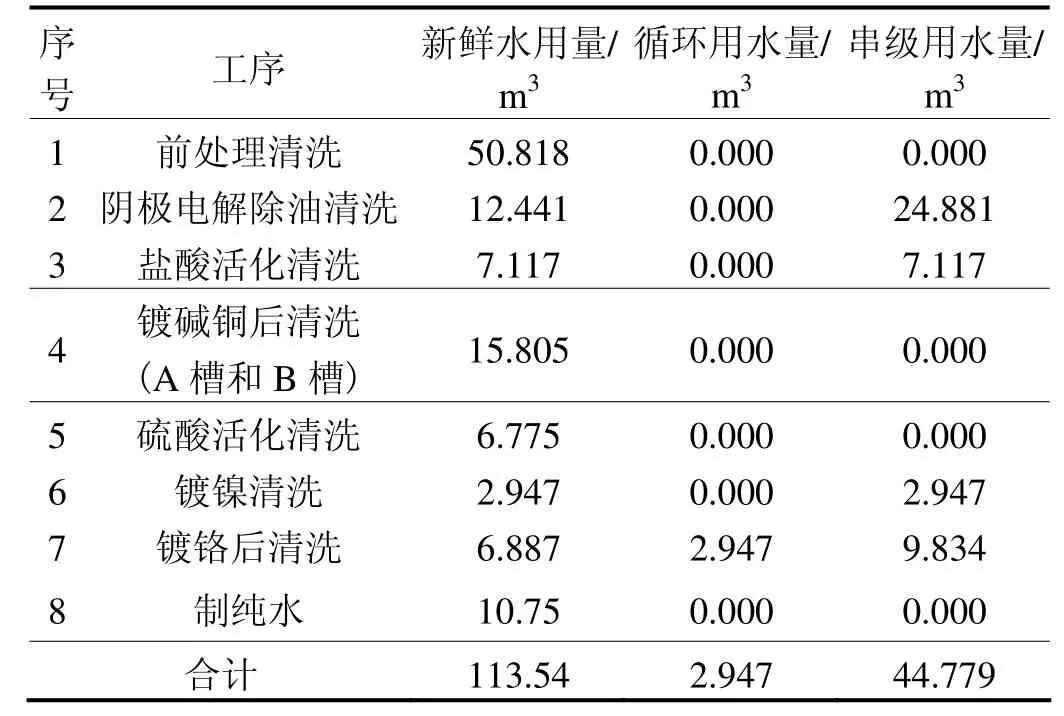

3.3 水重复利用率

该电镀生产线水重复利用包含清洗槽串级用水量和镍在线回收水量。根据测试,串级用水总量为44.779 m3,循环水量为2.947 m3,总新水量为114.215 m3。根据GB/T 7119–2006,水重复利用率(R)为:

式中Vt指在一定计量时间内企业的重复利用水量(m3),Vi指在一定的计量时间内企业的取水量(m3)。

从计算结果可以看出,水重复利用率接近国内先进水平(30%)。

表3 各工序用水情况Table 3 Water consumption of each procedure

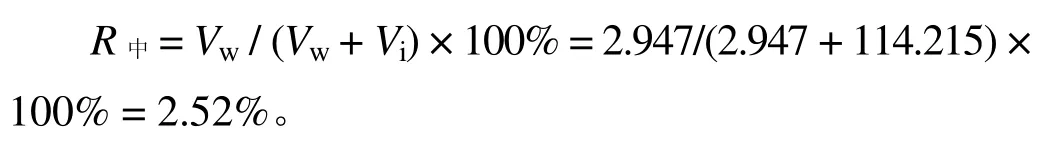

3.4 中水回用率

由于该企业污水处理系统没有中水回用设施,因此电镀线没有使用末端治理后的回用水,中水回用率仅能计算镍在线回收回用水量,即2.947m3,因此中水回用率R中为:

式中Vw指在一定的计量时间内企业回用的中水量(m3)。

图4 各工序新鲜水用量分布图Figure 4 Distribution map of clean water consumption for each procedure

广东省环保厅下发的《关于印发<关于进一步加快我省电镀行业统一规划统一定点基地建设工作的实施意见的补充规定(试行)>的通知》(粤环[2007]83 号)规定,涉及在原地保留或改造的企业,工业用水循环回用率(中水回用率)需在60%以上。与之相比,该企业的差距非常大。

4 存在的问题及节水建议

4.1 存在的问题

(1)存在一定的跑冒滴漏现象,员工节水意识不强,停镀后没有及时关闭进水阀门,增加了非生产用水。

(2)前处理除油和清洗均为手动操作,且采用溢流清洗,造成新鲜水大量浪费。

(3)线上存在单槽清洗方式,不利于节水。

(4)仅安装了镍回收装置,没有其他中水回用措施,造成中水回用率较低。

(5)镀件带出液没有采取更有效的控制措施,增加了清洗水耗损。

(6)没有制定用水考核制度。

4.2 节水建议

4.2.1 减少带出液

带出液量是衡量工艺清洁生产水平先进性的重要指标之一,带出液多不仅造成原材料浪费,也增大了污染物的产生量。减少带出液的方法包括延长停留时间、利用压缩空气吹除、轻微振动挂件等。

4.2.2 减少非生产水耗

实测数据显示非生产用水量约占总新水量的1%(实际情况应该还要高),非生产用水主要为车间场地和设备的清洗,以及非上镀时段各清洗槽用水量。对于非生产用水,应该制定控制措施,场地清洗用水尽量使用回用水,停镀时及时关闭进水阀门,尽量减少非上镀时段的新鲜水消耗。

4.2.3 减少跑冒滴漏

跑冒滴漏是很多电镀企业的“通病”,一方面是企业不重视对设备的维护和保养,另一方面是企业缺乏对跑冒滴漏的认识,认为是一种正常现象,不出现才不正常。事实上,跑冒滴漏不仅浪费了资源,提高了生产成本,而且增大了污染物产生量。清洁生产应该对跑冒滴漏实施“零容忍”的态度,最不应该出现的就是跑冒滴漏,因为这是企业最没有必要的非效益产出。

4.2.4 实施中水回用,提高中水回用率

中水回用是电镀企业最重要的节水措施之一。超滤–反渗透是目前电镀企业中水回用较常见的工艺。在开展中水回用工作时应充分考虑以下几点:

(1)确保中水系统进水各污染物稳定达标,保障进水的安全性。

(2)中水回用应该因地制宜,根据废水种类和各用水点对水质的要求不同,确定一套以上的中水回用方案,例如含镍废水、含铜废水单独处理后再回用。

(3)在工艺选择时应充分保障处理工艺的安全性,确保对电镀工艺没有影响。

4.2.5 采用节水清洗技术

电镀生产线上用水主要为清洗用水,因此如何减少清洗用水也是重要的节水措施之一。常见的节水清洗技术有逆流清洗、喷淋清洗、清洗液回收等。

4.2.6 制定用水考核制度

改善管理也是节水工作的重要手段,电镀企业应该将水耗作为生产考核指标之一,制定一定的激励措施来鼓励车间节约用水。

5 总结

在开展清洁生产审核的过程中,水平衡测试是重点工作之一,由于计量等因素的影响,很难获得精准的数据。虽然本次测试时间较短,也存在一定的不足,但有以下收获:

(1)基本可以掌握该电镀生产线用水情况,继而进行客观评价,较为准确地判定该车间用水水平。

(2)测试所得数据一方面对企业加强用水管理和开展节水工作提供了依据;另一方面,对企业进行污水处理系统改造以及开展中水回用提供了依据。

(3)可以为今后在电镀企业深入开展水平衡工作提供借鉴。

水量测试只是水平衡测试的一部分,有条件的电镀企业还可以开展“三维”水平衡测试,即水量、水温和水质的测试,这对电镀企业节水、节约原材料、资源回收具有更大的指导意义。

[1]黄瑞光.21 世纪电镀废水治理的发展趋势[J].电镀与精饰,2000,22 (3):1-2.