用于制备镁合金蚀刻版的化学整平工艺

2014-11-25徐关庆刘锦秋宋华

徐关庆 *,刘锦秋,宋华

(1.营口银河镁铝合金有限公司,辽宁 营口 115001;2.中国第一汽车集团公司技术中心,吉林 长春 130011)

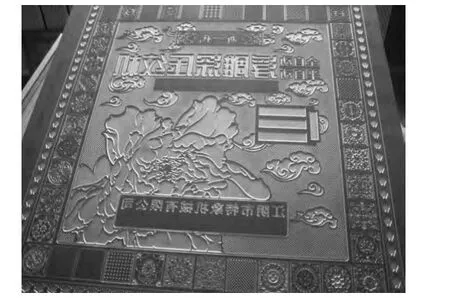

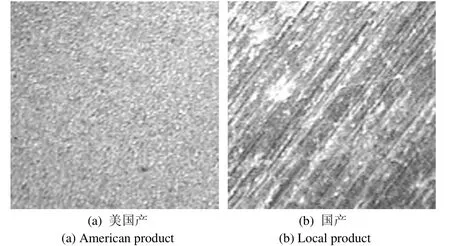

蚀刻版是印刷行业(烫金)专用的金属模板,目前市面上主要有铜合金、锌合金、镁合金3 种材质的蚀刻版。近年来随着印刷、包装业的蓬勃发展,企业对金属模板品质要求不断提高,且重金属离子污染一直受环保政策严格管控,因此,具有密度小,散热快,硬度高,脱模容易,坡度整齐,边缘光滑,粘版方便,烫印速率比铜、锌版快,耐印率比锌版高,易加工,生产成本低,对环境没有污染等优点的镁合金模板,自上世纪90年代初期由美国投放市场,其优越性便得到业界普遍认可。目前,美洲、欧洲在滴塑、皮革压花、高周波模具、热转印、服装商标和不干胶刀模、鞋底模具、会议标识、门牌标识、奖牌、铭牌、产品商标、徽章、盲文指示标牌等产品中,广泛使用镁合金蚀刻版(图1、图2 为镁合金蚀刻版与其烫金样品)。

图1 镁合金蚀刻版Figure 1 Sample of Mg alloy photoengraving plate

图2 镁合金蚀刻版的烫金产品Figure 2 Products obtained by using Mg alloy photoengraving plates

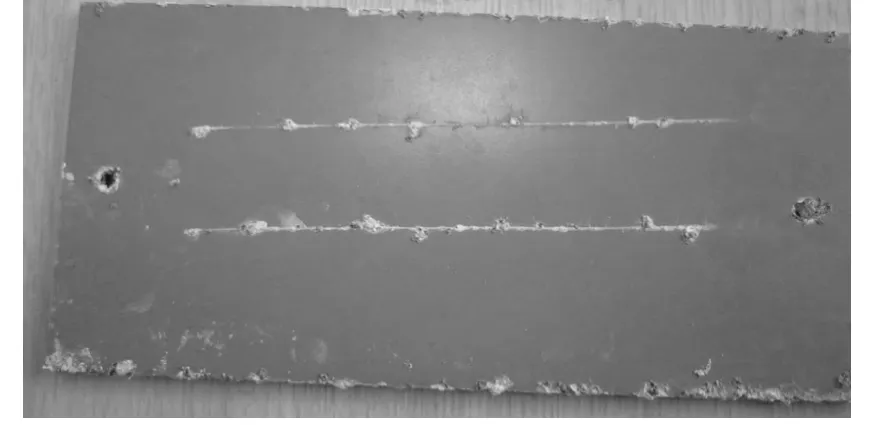

用户在使用过程中反映,国产镁合金蚀刻版与国外产品相比,表面存在比较明显的打磨条纹,烫金过程中蚀刻版表面打磨痕迹会转印到被转印物表面,影响产品的质量;其次感光胶的附着力较差,在制版过程中细小纹路处的感光胶容易脱落,造成图形失真(见图3)。

图3 国产镁合金蚀刻版细小纹路处感光胶的脱落情况Figure 3 Fall-off of photosensitive adhesive at the tiny textures of the Mg alloy photoengraving plate made in China

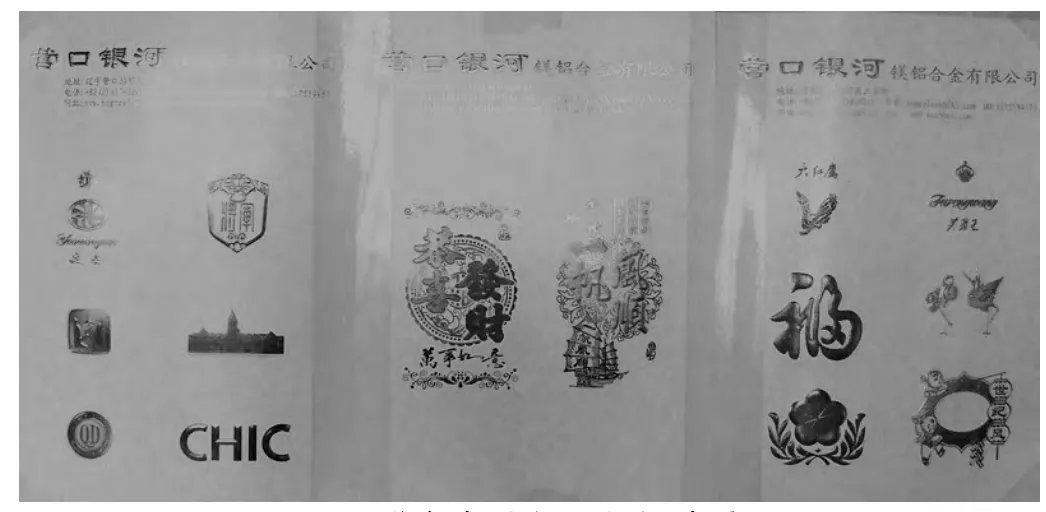

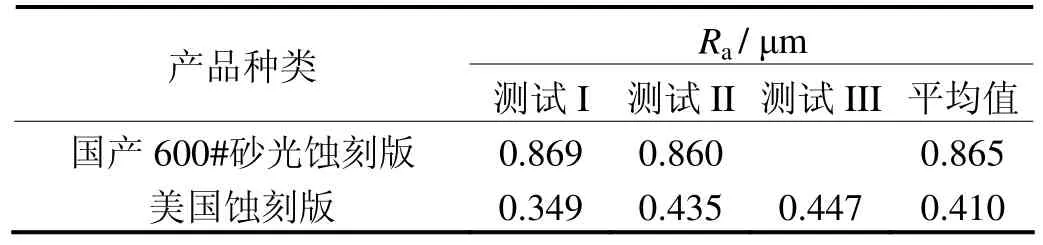

从表1 可知,国产蚀刻版表面的粗糙度与国外产品存在一定差距。在40–100 倍显微镜下观察美国蚀刻版表面,发现其并不是非常平滑,而是存在着细微的加工纹理,纹理中布满了微小的疙瘩或者微孔(如图4a所示)。也许正因为这样的表面形态,既满足了转印物表面的平滑度,又保证了感光胶的附着力。目前国产镁合金蚀刻版单纯依靠机械加工方法难以实现这种宏观平滑而微观粗糙的板面状况,其微观形貌如图4b 所示。

表1 国产和美国产镁合金蚀刻版表面粗糙度的比较Table 1 Comparison of surface roughness between the American and local Mg alloy photoengraving plate

1 化学整平工艺研究

图4 美国产和国产镁合金蚀刻版的表面形貌(×40)Figure 4 Surface morphologies of different Mg alloy photoengraving plate observed by microscope (×40)

笔者根据镁合金化学抛光理论及控制镁合金腐蚀尺寸的酸洗经验,在调整各种腐蚀参数的基础上,开发出一种可去除镁合金表面砂光条纹,提高涂层附着力与耐蚀性能的化学整平工艺。

镁合金化学性质极其活泼,在酸性溶液中极易失去电子,发生剧烈的氧化还原反应,甚至会引发自燃、爆炸,只有在较高浓度的铬酸或者氢氟酸中,镁合金由于表面形成钝化膜而稳定。在盐酸或者硫酸中,镁合金容易发生点蚀,因此很少采用盐酸或者硫酸对镁合金进行酸洗。

从分子结构上讲,有机缓蚀剂、防锈剂与表面活性剂属于同一类物质,分子中都含有亲水的极性基团与亲油的非极性基团。由于金属表面大多带有电荷,因此亲水基会通过物理或化学作用吸附在金属表面,吸附时亲水基朝向金属表面,亲油基则离开金属而朝向溶液。表面活性剂或有机缓蚀剂在金属表面的吸附,一方面改变了界面性质及金属表面的电荷分布,使金属表面的能量状态趋于稳定,腐蚀反应的活化能升高,腐蚀速率下降;另一方面,表面活性剂或有机缓蚀剂的亲油基团在金属表面形成一层疏水性的保护膜,阻止了与腐蚀反应有关的电荷与物质的移动,降低腐蚀的速率[1]。化学整平工艺正是利用有机缓蚀剂与表面活性剂的缓蚀作用,抑制镁合金在硫酸中的腐蚀反应速率。根据扩散机理,有机缓蚀剂与表面活性剂及其腐蚀产物在砂光纹路的峰、谷处有着不同的吸附状态,产生不同的缓蚀效果,使砂光纹路被适当地整平。然而,尽管存在缓蚀作用,镁合金在硫酸中依然会发生轻微的点蚀。化学整平添加剂含有的配离子在化学整平过程中于镁合金表面同时生成难溶的化学物质。上述因素共同作用,既减轻了镁合金表面的砂光纹路,又在其上形成一层微观粗慥的惰性膜,从而提高了涂层的附着力与耐腐蚀性能。

1.1 镁合金蚀刻版制作工艺流程

轧制板坯─320 目砂布两面砂光─其中一面涂耐酸胶(背面)─烘干─600 目砂布继续砂光另一面(正面)─化学整平─刷落残液─水洗─烘干─涂感光胶(正面)─烘干─照相─显影─蚀刻。

1.2 化学整平工艺规程

该化学整平工艺与常规的镁合金酸洗工艺不同,没有使用硝酸、磷酸或铬酸,而是单纯采用硫酸,且含量低,溶液中又有缓蚀剂,所以腐蚀反应比较缓和。酸洗液表面有表面活性剂形成的泡沫层,因此化学整平过程中没有明显的酸雾与异味逸出。在化学整平槽边设置了刷落残液的装置,可充分回收与利用整平液,大大减少污水处理量。

2 应用效果评价

2.1 表面形貌观察

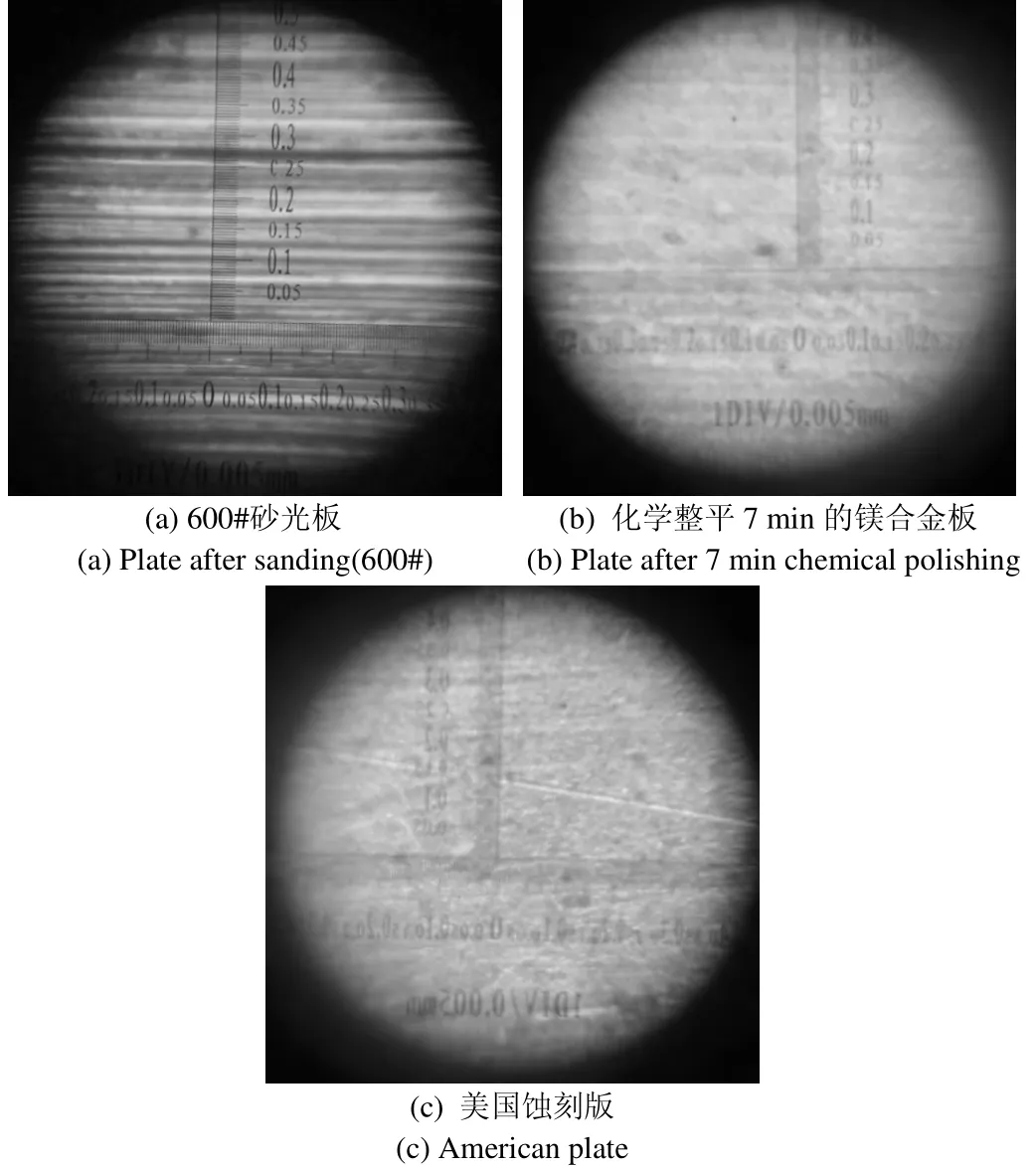

在150 倍显微镜下观察(见图5),未经化学整平的板面砂光条纹明显;经过化学整平的板面砂光条纹消失,表面呈均匀微小的腐蚀空穴,手感平滑,形貌与美国样品接近。

图5 镁合金砂光板、化学整平板与美国蚀刻版的表面形态比较(× 150)Figure 5 Comparison of surface morphologies of different Mg alloy photoengraving plate observed by microscope (×150)

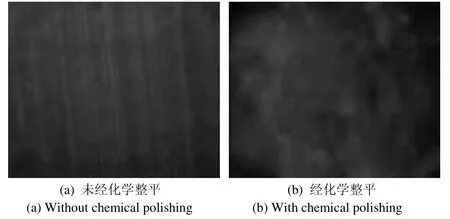

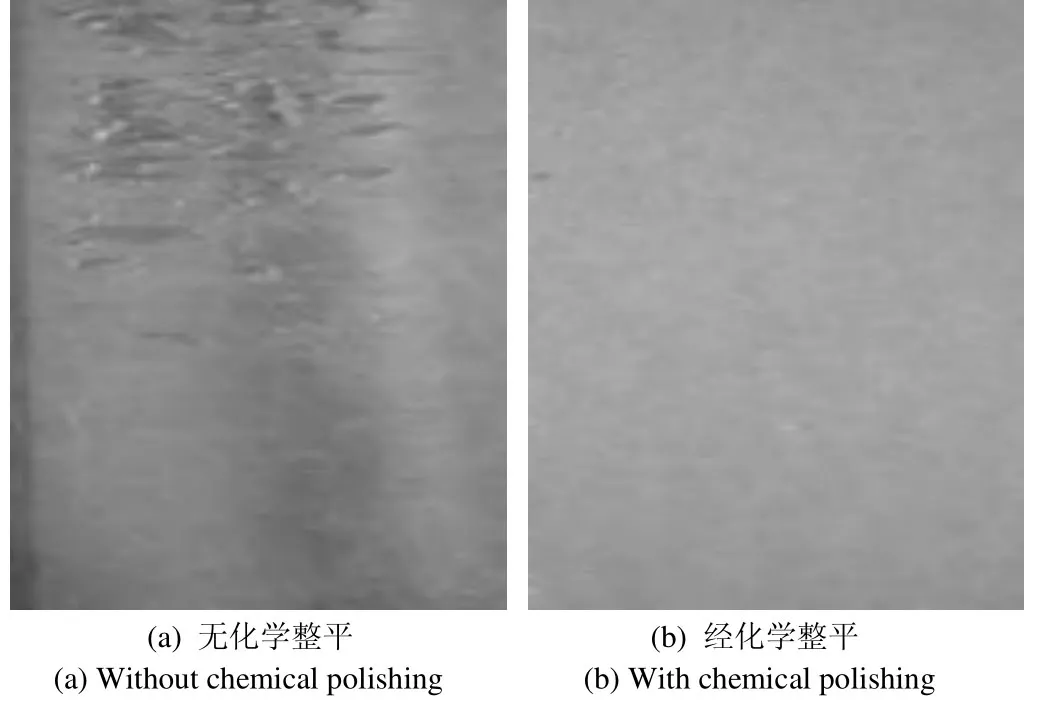

500 倍显微镜下观察涂覆感光胶的表面(如图6 所示)。未经化学整平的蚀刻板依然可以看到毛坯表面的砂光条纹;经过化学整平的蚀刻板则看不到砂光条纹。这意味着经过化学整平的蚀刻版,在烫金过程中不会再将表面的加工纹理转到被烫金物体的表面上了。

图6 有无化学整平的镁合金板涂覆感光胶后的表面显微照片(×500)Figure 6 Metallographs of the Mg alloy plates with and without chemical polishing after coating with photosensitive adhesive (× 500)

2.2 腐蚀量测量

室温下将AZ31D 镁合金板材(600 mm × 500 mm ×2 mm)置于化学整平液中浸泡5 min,用千分尺测量整平前后厚度差,尺寸变化为零;用感量为0.1 g 的电子秤称量整平前后的质量差,失重在1 g 左右,说明化学整平工艺腐蚀量很小,不影响蚀刻版的使用精度。

2.3 涂层附着力试验

2.3.1 划格试验

用涂胶机在经过化学整平的镁合金板上涂覆二遍感光胶,漆膜厚度约20 μm,80°C 烘干,再在室温下存放24 h,后按照 GB/T 9286–1998《色漆和清漆 漆膜的划格试验》标准检测,结合力为0 级。

直接在汽车零件阴极电泳线上对经过化学整平的镁合金板进行电泳,电泳层的外观与附着力测试全部符合轿车钢铁零件的标准。

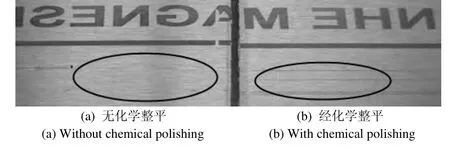

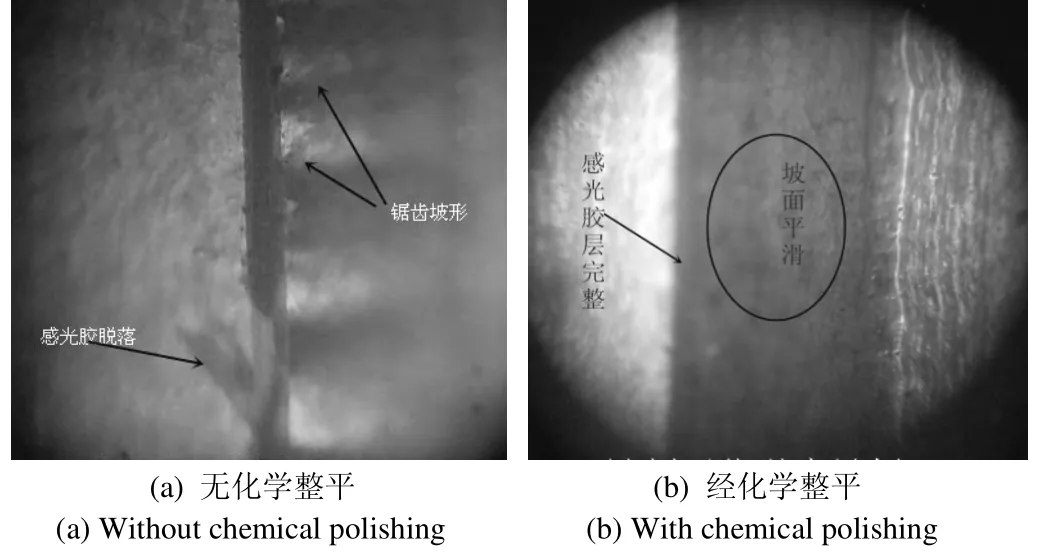

2.3.2 显影试验

将只经过砂光处理后涂覆感光胶的蚀刻板浸泡在5% NaOH 溶液中显影。没有曝光部位的感光胶14 s 开始脱落,显现出图纹,2 min 后曝光部位的感光胶也开始呈片状脱落;而经过化学整平处理的蚀刻版,没有曝光部位的感光胶40 s 开始脱落,显现出图纹;浸泡20 min 后曝光部位的感光胶才开始脱落。这表明经过化学整平处理的蚀刻版对感光胶的附着力明显增强(见图7)。另外,显影时间范围放宽对防止细微图纹上的感光胶在显影过程中意外脱落非常有利。

图7 有无化学整平的蚀刻板经过相同显影工艺后感光胶附着状况比较Figure 7 Adhesion of the photosensitive adhesive to Mg alloy plates with and without chemical polishing after the same development process

2.4 蚀刻试验

对涂覆相同感光胶的蚀刻板进行超强度蚀刻试验,蚀刻温度71°C,转速650 r/min,时间3 min。随后用毛刷刷洗蚀刻后的板面,用40 倍显微镜检查微细线条处感光胶的脱落情况(见图8)。结果显示,砂光板的感光胶出现明显脱落,细小图文变形;化学整平板的感光胶没有脱落,图文完整。

图8 超强度蚀刻试验后有无化学整平的蚀刻版上感光胶附着状态(×40)Figure 8 Adhesion of photosensitive adhesive to the plates with and without chemical polishing after extra-strength etching test observed by microscope (×40)

2.5 褪胶试验

蚀刻完成后,有些用户要求将版面上的感光胶全部褪掉。常规的褪胶方法是将蚀刻版浸泡在5% NaOH溶液中。将经过相同涂胶与蚀刻处理的化学整平板与机械砂光板同时浸泡在同一个5% NaOH 溶液中,观察感光胶褪除的情况。由图9 可见,砂光板上的感光胶浸泡10 min 即出现片状不均匀剥落;而经过化学整平处理的板在浸泡30 min 后感光胶才均匀缓慢地变薄、消失。

上述试验说明化学整平处理可提高感光胶的附着力与精细图案的蚀刻质量,但延长了褪胶时间。生产中可通过增大褪胶溶液中NaOH 的浓度和升高温度来加快褪胶速率。

图9 有无化学整平的样板经褪胶后的外观Figure 9 Appearance of the plates with and without chemical polishing after removal of photosensitive adhesive

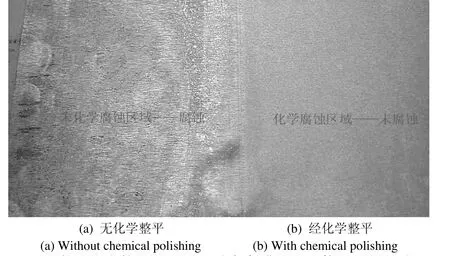

2.6 耐蚀性能试验

镁合金化学性质活泼,刚经过水磨砂布打磨的镁合金蚀刻版,手轻轻接触即留下手印或出现黄褐色的腐蚀斑迹,给操作带来不便。而经过化学整平工艺处理的镁板不会出现上述现象。

将经过化学整平处理与没有经过化学整平处理的镁合金板放进60°C 水浴锅中测试。没有经过化学整平的镁板在24 h 后出现腐蚀,经过化学整平的镁板在168 h 后才出现轻微腐蚀(见图10)。

图10 有无化学整平处理后的镁合金样板经湿热试验后的外观Figure 10 Appearance of the Mg alloy photoengraving plates with and without chemical polishing after damp-heat test

经过化学整平处理的镁合金板在营口地区室内放置8 个月没有出现腐蚀,而没有经过化学整平处理的砂光镁板放置1 个月即出现腐蚀。

2.7 工艺稳定性试验

在10 L 化学整平槽中(室温,腐蚀时间5 min)连续处理AZ31D 镁合金板(600 mm × 500 mm × 2 mm)30 块。分别对前、中、后期的试验板进行外观、厚度抽检。结果显示,前后样板外观与尺寸变化基本一致。

在生产中,通过调整化学整平槽液成分中酸与缓蚀剂的含量即可持续正常使用,其他组分在补充槽液至工作液面时加入即可。

2.8 化学整平处理作为电泳涂装与粉末喷涂前处理的工艺试验

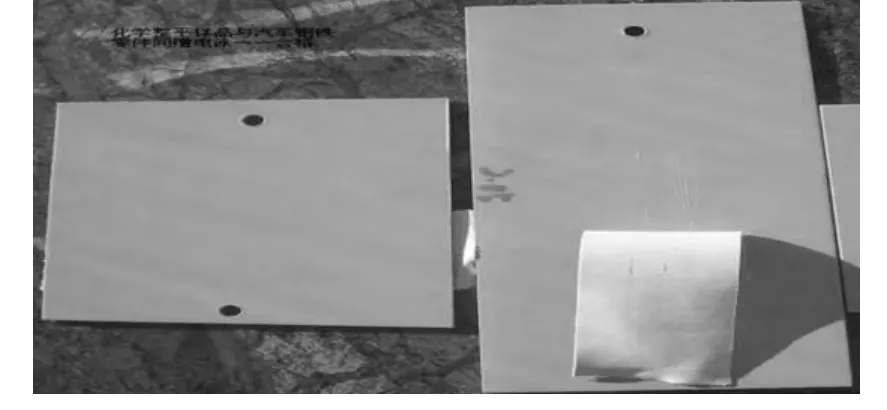

经测量,化学整平处理后的镁合金表面膜电阻几乎为零,可以直接进行电泳涂装,所得电泳漆膜(见图11)平滑、致密,附着力0 级。中性盐雾(NSS)试验(划叉处腐蚀宽度<2 mm)720 h 后的状态见图12。

图11 经化学整平后电泳涂装的样板(30 μm)Figure 11 Samples coated with electrophoretic paint (30 μm)after chemical polishing

图12 图11 的试样经NSS 试验720 h 后的外观Figure 12 Appearance of the sample shown in Figure 11 after 720 h NSS test

长春某军工研究所采用镁合金板材制造装甲车通讯器材箱壳。箱壳内表面要求电阻越小越好(<1 Ω),外表面采用粉末喷涂防腐装饰涂层。产品组装后整体按GJB 150.11A–2009《军用装备实验室环境试验方法第11 部分:盐雾试验》标准进行96 h 盐雾试验。盐雾试验后,要求内、外表面不允许出现腐蚀,外表面涂层不允许出现起泡等缺陷。曾采用铬酸盐钝化作前处理,但没有达到要求,后改用化学整平工艺作为内外表面的前处理(内表面只有化学整平膜,不再进行任何其他处理),经盐雾试验后检查,达到验收标准。

2.9 用户使用情况反馈

化学整平处理的蚀刻版经日本、印度与广东的客户试用,认为已达到他们的使用要求,与美国样品没有明显差异。

3 结语

国产镁合金蚀刻版采用单纯机械砂光工艺,存在砂光痕迹清晰,粗糙度高,感光胶附着力差等缺点。通过化学整平处理,可消除砂光痕迹,提高涂层的附着力和防锈能力。

镁合金化学整平工艺简单,稳定,沉渣少,生产成本低,腐蚀尺寸小,环保,表面形成均匀、平滑且具有防锈性能的蜂窝状微观组织,不影响电泳、粉末喷涂、滚涂等后续处理的外观质量,同时提高了涂层的附着力和耐蚀性,既可以应用于蚀刻行业,也可以替代传统的镁合金涂装前处理工艺──磷化,尤其适合要求低电阻的通讯器材产品的前处理。

[1]常昕.表面活性剂在缓蚀和防锈工业中的开发应用[C]// 全国工业表面活性剂生产技术协作组,全国工业表面活性剂中心.2000 工业表面活性剂技术经济文集.大连:大连出版社,2000:135-142.