超高强钢U形截面起重臂成形工艺研究

2014-11-24四川长江工程起重机有限责任公司泸州646006曾芳英

四川长江工程起重机有限责任公司(泸州 646006)曾芳英 张 成

近年来,我国经济进入突飞猛进的发展期,作为经济发展基石的机械工业也随之取得了飞速发展。市场对现代工程机械、起重机械等焊接结构机械装备要求日益大型化、轻量化,为传统起重机行业提出了更高要求。为适应市场发展的需求,公司迫在眉睫需要研究单缸插销式起重机吊臂伸缩技术,达到传统双缸钢丝绳伸缩无法实现的特殊功能。

为此,对大吨位起重机中关键受力构件起重臂要求高,材料选用不仅要具有良好的综合力学性能,还要有良好的工艺性能,如弯曲性、焊接性、切削加工性等。此时,普通碳素钢已经不能满足结构性能需要,所以材料选用瑞典钢铁公司生产的超高强钢WELDOX1100。同时,设计者按GB/T3811-2008《起重机设计规范》,采用许用应力法在受力最大工况下各危险截面受力状况进行全面计算分析和独特外观的综合要求,设计出某新产品单缸插销式起重机吊臂截面形状为U形。但U形截面起重机吊臂成形方法,以及超高强钢WELDOX1100材料弯曲加工工艺性对我公司来说还是一片空白。为保证新产品顺利研发,笔者在样机生产前进行了大量的弯曲工艺试验研究。

一、产品结构及技术要求

我公司某新产品单缸插销起重机吊臂由6节臂组成,其中某节臂筒体结构示意如图1所示,材料均选瑞典进口超高强度结构钢WELDOX1100δ≤10mm板厚的上下槽板焊接而成,其中最长的节臂为12 000mm。技术要求:筒体上平面、左右侧面的平面度误差不大于1/1000。左右侧面的平行度误差不大于1.5mm。左右侧面对上平面在任何截面上的垂直度误差不大于1.5mm。臂轴线的直线度误差不大于0.5/1000,且在水平面垂直平面内的直线度误差不大于2mm。

图1

二、工艺分析

1.材料性能分析

WELDOX1100高强钢属于瑞典SSAB公司生产WELDOX系列淬火结构用钢,其屈服强度≥1100MPa。厂家评定具有良好冷弯性能和低温冲击韧度,优异的综合力学性能和加工工艺性(见表1)。特别适合我公司开发某单缸插销式起重机吊臂的要求。但如此超高强度的钢材我公司首次选用,上槽板弯曲回弹量的大小、折弯设备能力选择、下槽板U形截面如何成形等技术问题,直接影响新产品研发的成败。因此,超高强钢WELDOX1100弯曲工艺技术成为研究攻关的重点。

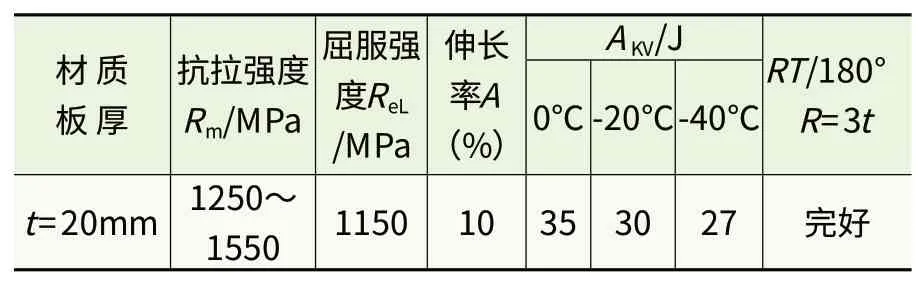

表1 WELDOX1100力学性能

2.弯曲成形可行性分析

结合图1产品结构特点和技术要求,工艺分析认为,对于12 000mm长起重臂来说,材料弯曲过程中,在弯曲线内侧,长度方向(纵向)材料产生压缩,宽度(横向)方向产生拉伸;与之相反,在弯曲线外侧,长度方向(纵向)材料产生拉伸,宽度方向(横向)材料产生压缩,因而弯曲件长度方向易产生上下拱(挠度)变形。当宽度方向(横向)材料的拉伸和收缩不一致时,就产生扭曲变形。U形截面起重臂上下槽板尺寸、几何公差精度要求高,很难保证。尤其U形截面下槽板大圆弧R成形问题成为研究攻关的难题。结合本公司现有设备和模具,拟用大型折弯机弯曲工艺成形起重臂上、下槽板U形截面。

三、弯曲工艺方案的确定

1.弯曲回弹角分析计算

(1)弯曲件回弹影响因素 材料的力学性能:材料的屈服强度越大,弹性模量越小,则弯曲回弹量也越大。相对弯曲半径r/t:当r/t<5时,弯曲毛坯内外表面上切向变形总应变值较大。虽然弹性应变数值也在增加,但在总应变当中所占比例却是在减小,所以回弹小。当r/t>5时,与此相反,回弹量大。弯曲角度越大,表示变形区长度越大,角度回弹也越大。弯曲方式和模具结构:在无底自由凹模做自由弯曲时,回弹量最大。成形模具校正弯曲回弹量小。

由于工件选用超高强钢WELDOX1100(Rm≥1100MPa),上槽板r/t=120/6>5,上槽板弯曲角度α=现有凹模结构为无底自由凹模,各种因素综合影响,故工件弯曲回弹量大。

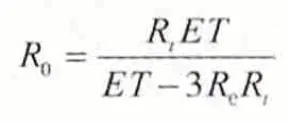

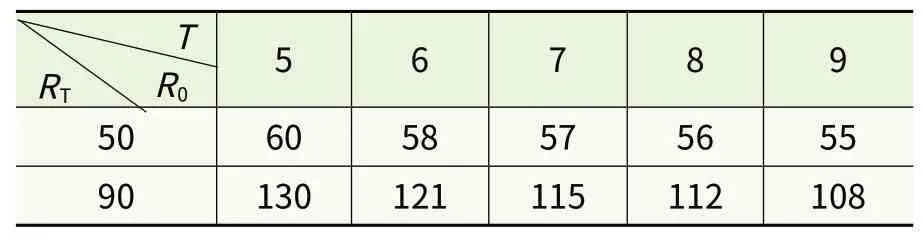

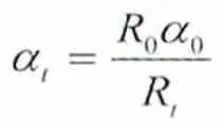

(2)弯曲回弹角计算 根据以下经验公式,按不同板厚,现有上模圆角半径,计算回弹后工件弯曲半径见表2。

表2 (mm)

式中 T——弯曲板厚(mm);

Re——屈服强度(MPa);

R0——工件弯曲半径(mm);

Rt——R0对应的上模圆弧半径(mm);

E——弹性模量(MPa)。

根据表2计算结果,取最大工件弯曲半径R0=130mm,按以下公式计算弯曲回弹角。

弯曲上模包角

弯曲回弹角

θ=αt-α0=130-90=40(°)

所以,工艺方案初选上模半径R90mm,回弹后能基本满足上槽板R的要求,回弹角取

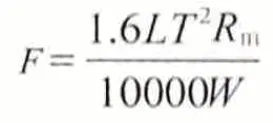

2.计算折弯力及选定设备和模具

根据以下折弯机弯曲力经验公式,由于板越厚工件越长所需折弯力越大,所以以最厚下槽板T=9mm,最长工件长度L=12 000mm为例,按不同弯曲下模开口宽度,计算出弯曲WELDOX1100钢材所需对应折弯力(见表3)。

折弯力

式中 F——折弯力(t);

L——弯曲长度(mm);

T——弯曲板厚(mm);

W——下模开口(mm);Rm——抗拉强度(MPa)。

表3

由表3可见,下模开口必须选择≥150mm时,折弯力才在本公司最大折弯机能力容许范围内。故工艺方案根据回弹量计算结果、选定上模R90mm,设备选用20 000kN折弯机,初选下模开口宽度190mm成形上下槽板。

根据折弯机设备和上下模具结构形式,模拟画工程图,分析该产品最易与模具和设备干涉的其中某节臂上下槽板成形情况见图2。

图2

模拟分析结果显示,上槽板直边高度与折弯机模架干涉,须优化设计,适当降低直边高度20mm左右。

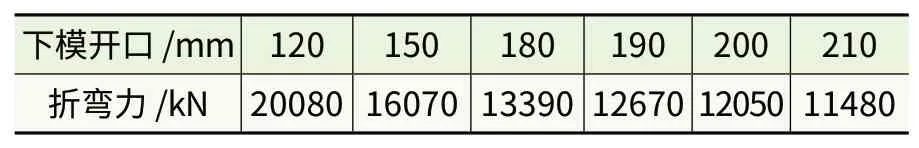

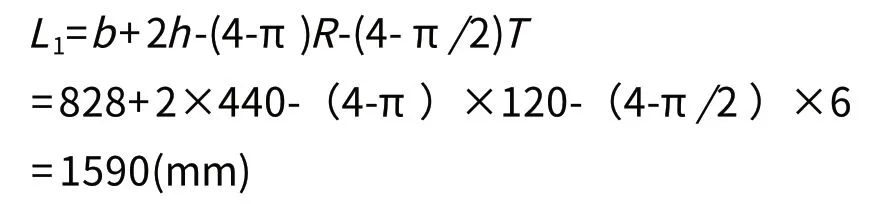

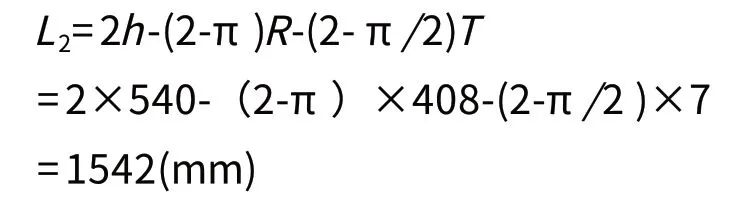

3.上下槽板展开料计算

根据冷弯成形特点,工件弯曲时毛坯断面上应力由外层拉应力过渡到内层压应力,中间必有一层金属其切向应力为零,称为应力中性层,这个层面材料既不伸长,也不缩短。这是计算弯曲毛坯展开尺寸的依据。当r/t>5时,弯曲变形较小,应力中性层就在毛坯厚度中间,所以上下槽板展开长度计算如下:

如图1上槽板展开长度L1

如图1下槽板展开长度L2

式中 b——工件宽度(mm);

h——工件高度(mm);

R——工件弯曲半径(mm);

T——工件板厚(mm)。

4.上槽板弯曲工艺试验

(1)上槽板试验情况 根据以上计算得出的模具基本尺寸和设备结构,进行500mm短试件试验,毛坯尺寸为6mm×500mm×1590mm(厚度×长度×宽度),宽度尺寸即如图1上槽板展开料长度,材料WELDOX1100,设备选用20 000kN折弯机,上模R90mm,下模开口宽度190mm,采取单角自由弯曲的方法折弯。试验后发现试件弯曲区域有明显压痕、划伤,回弹角通过专用角度仪测量为38 ,折弯第二道弯时,直边与折弯机上模联接板干涉(见图3)。

图3

(2)上槽板试验结果分析 综合试验情况分析,压痕、划伤是由于材料强度高,下模开口偏窄,折弯力大,下模开口圆角R偏小,折弯时工件立边与下模刚性摩擦所致;直边与折弯机上模联接板干涉是由于回弹量大,折弯时上模压入下模深。所以,增大下模开口宽度10mm,减小折弯力;优化设计降低直边高度尺寸15mm。采取单角自由弯曲的方法再试验,即生产出满足技术要求的上槽板。

5.下槽板弯曲工艺试验

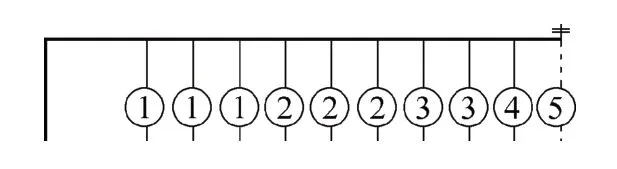

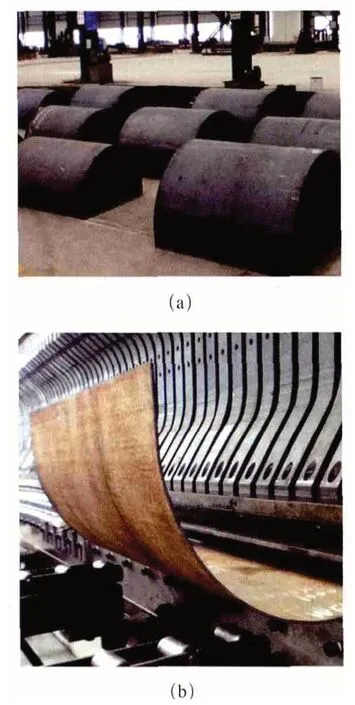

(1)内接多边形法成形U形截面下槽板弯曲工艺试验 如图4所示,用内接多边形接近半圆的方法,进行2000mm短试件试验,毛坯尺寸为7mm×2000mm×1542mm(厚度×长度×宽度),宽度尺寸如图1下槽板展开料长度,材料WELDOX1100,设备选用20 000kN折弯机。采用大圆角半径(R90mm)上模和大开口下模(宽度180mm),按如图5所示折弯顺序,左右对称分布压形的方法折弯。采用这种内接多边形法经过19次折弯后,起重臂U形截面下槽板左右边高度差基本≤1mm,宽度尺寸超差2~3mm,圆弧段折痕明显,与理想大圆弧U形截面相去甚远,还有扭曲变形发生。

图4

图5

(2)试验结果分析 根据以上情况可见,工件宽度尺寸超差,有待调整工艺折弯线位置;扭曲变形是因下模开口增大,每道折弯线间的距离小,后次弯曲与前一次弯曲间距小,工件在下模上定位不稳,折弯线找正困难,同时加载时工件会在下模内产生滑移而造成工件扭曲变形。所以优化工艺为:最终调整下模开口(宽度150mm)和内接多边形边数(增加至25次折弯)再试验。系列试件效果如图6所示。校形后R公差控制≤0.5mm,圆弧段外观过渡圆滑。

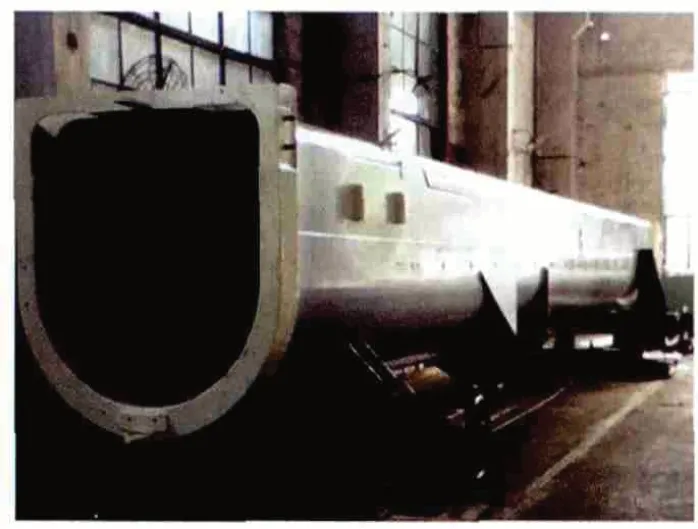

图6

经专业检验人员检测,尺寸几何公差、外观均能满足整机综合技术要求,验证了内接多边形法成形U形截面起重机吊臂下槽板弯曲工艺方法合理可行。现已在系列单缸插销起重机吊臂制造过程中广泛应用,如图7所示。

图7

四、弯曲过程质量控制要点

根据大量试验和产品开发结果证明,为保证产品质量,提高超高强度钢U形截面起重机吊臂加工精度,必须注意以下几点:

(1)超高强度钢WELDOX1100弯曲回弹角大,弯曲上槽板对设备和模具的选择要求高。

(2)下槽板选择合理分型次数,既能保证后次弯形定位可靠,又能保证U形截面圆弧段成形美观。

(3)在折弯机设备无自动送料机构的情况下,以上下模为基准,设计专用工装,辅助找正上模中心线与折弯位置线重合,降低扭曲变形对工件全长直线度和侧面垂直度的影响。

(4)选择合理的弯曲上下模匹配,降低弯曲表面压痕、划伤等缺陷。

(5)弯曲过程容易产生挠度、波浪、扭曲变形。应选用性能稳定材料,采用热影响区小的下料手段(如激光下料、精细等离子下料),做好板材弯曲前调平工作,使材料内应力分布比较均匀,降低弯曲缺陷产生,达到提高弯曲件精度的目的。

五、结语

工程机械中超高强度钢将用于重要结构处,承受较大载荷,零件成形精度是保证组件尺寸几何公差的前提,决定着整个结构强度,影响起重机使用寿命。

通过理论分析和实践研究,设计合理的起重机吊臂截面形状,采取合理的弯曲工艺措施,可保证起重臂整体质量。对类似U形截面超高强钢起重机吊臂成形具有一定的参考价值。