60HP拖拉机动力输出轴断裂原因分析

2014-11-24同济大学经济与管理学院上海200092

同济大学经济与管理学院 (上海 200092)张 庆

近期,我公司新研制的60HP两轮驱动拖拉机,在田间作旋耕试验时,动力输出轴发生了4次折断的现象(见图1)。动力输出轴是实现将拖拉机的动力向农机具传递的关键部件,如果该问题不能解决,将影响该型车的研制及投产。

图1

1.背景信息

共断4 次,使用时间及工况见表1。

表1

动力输出轴断时,拖拉机正进行旋耕作业,在农田的中间,未在田头的转弯处(见图 2)。

图2

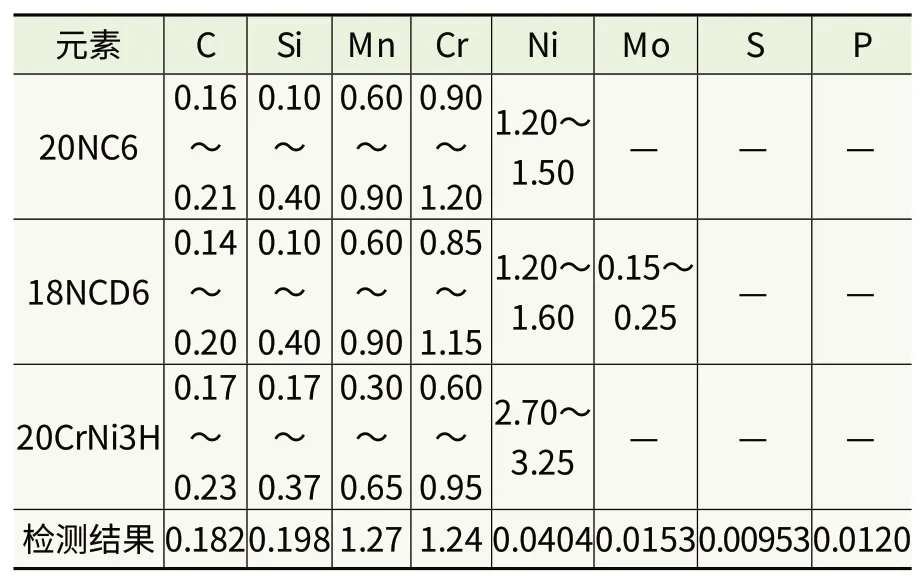

图样材料技术要求:20NC6或18NCD6、20CrNi3H,硬度为58~61HRC,渗碳深度为0.7~1mm;实际使用材料20MnCr5(化学成分见表2),标准参见 DIN EN 10084,心部硬度为30~45HRC。

表2 20MnCr5化学成分(质量分数) (%)

该拖拉机设计功率为60HP,采用三点液压提升装置。旋耕的特点是负荷波动大,容易产生超载导致断轴。

2.检查及检测

(1)工况检查 对现场操作了调查并摄像。经反复观察,拖拉机处于正常操作及工作状态,田间没有发现硬的异物。万向节及传动轴上没有多少缠绕的作物及杂草等非正常异物。

(2)尺寸检查 动力输出轴颈处R52mm值(见图3),实物检查为只有32mm,不符合要求。其他实物尺寸与图样相符。

图3

(3)材料检查 化学成分检查见表3,检查结果显示,实物与图样标准不符合。

表3 实际检验化学成分(质量分数) (%)

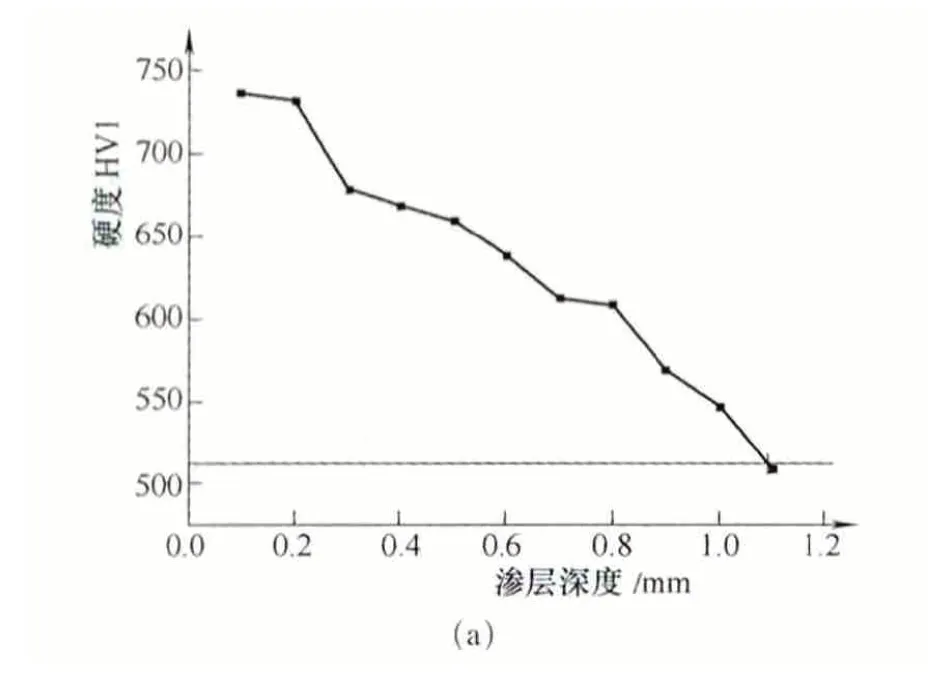

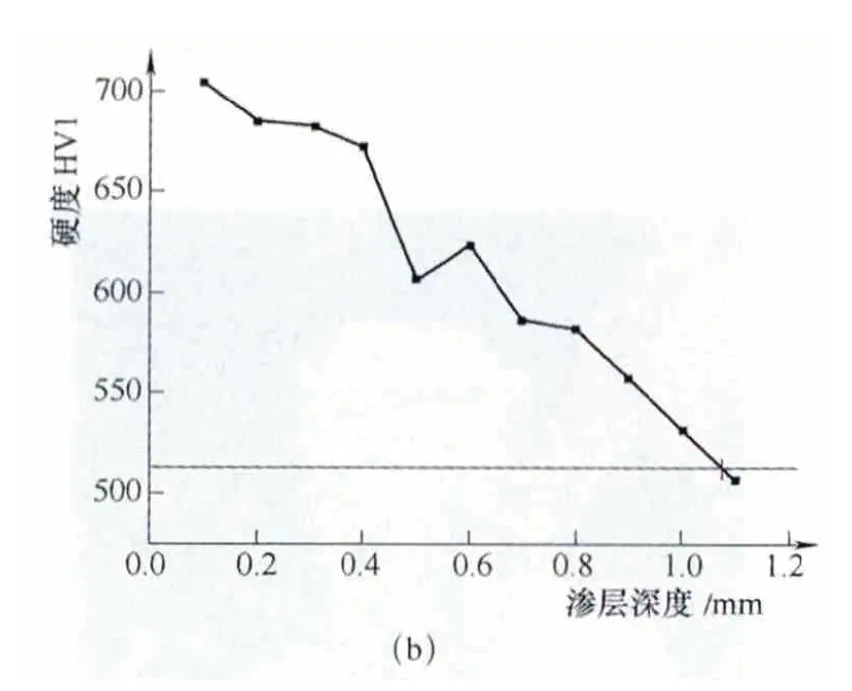

硬度及表面硬度分布检查。表面硬度及分布见表4,可见表面硬度符合图样要求,而渗碳层深度(见表5)不合格。心部硬度见表6,符合要求。

表4 表面硬度检测 (HRC)

表5 渗碳层深度检测

图4

表6 心部硬度检测 (HRC)

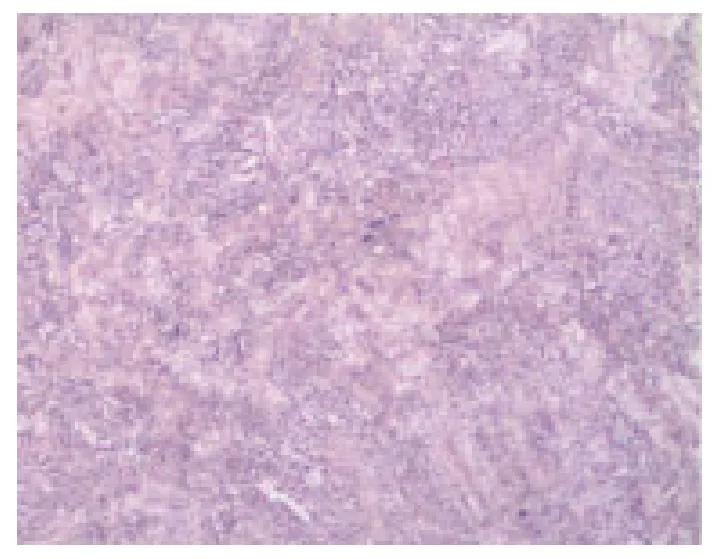

金相检查,渗碳层组织要求为回火马氏体和10%~30%的残留奥氏本组成,实际上没有发现残留奥氏体(见图5),不合格。

图5

心部组织应为回火马氏体及少量的非马氏体组织,实际上出现了大量的非马氏体组织、贝氏体及铁素体(见图6)。

图6

对断口部位检查,断口见图7a,裂纹源部位见图7b,裂纹源尾部见图7c。

图7

3.结果分析

(1)背景、工况分析 公司其他产品的动力输出轴在旋耕作业时也出现过折断现象,这与田间作业时负荷大、复杂的特点直接相关。本次田间作业环境、地况正常,且动力输出轴和提升装置位置的使用情况与其他机型差别不大,不应是折断的主要因素。

(2)尺寸分析 动力输出轴、万向节和提升装置与农机安装具的尺寸及设计是否正确,没有得到国外设计者的反馈信息及确认,有待于求证。

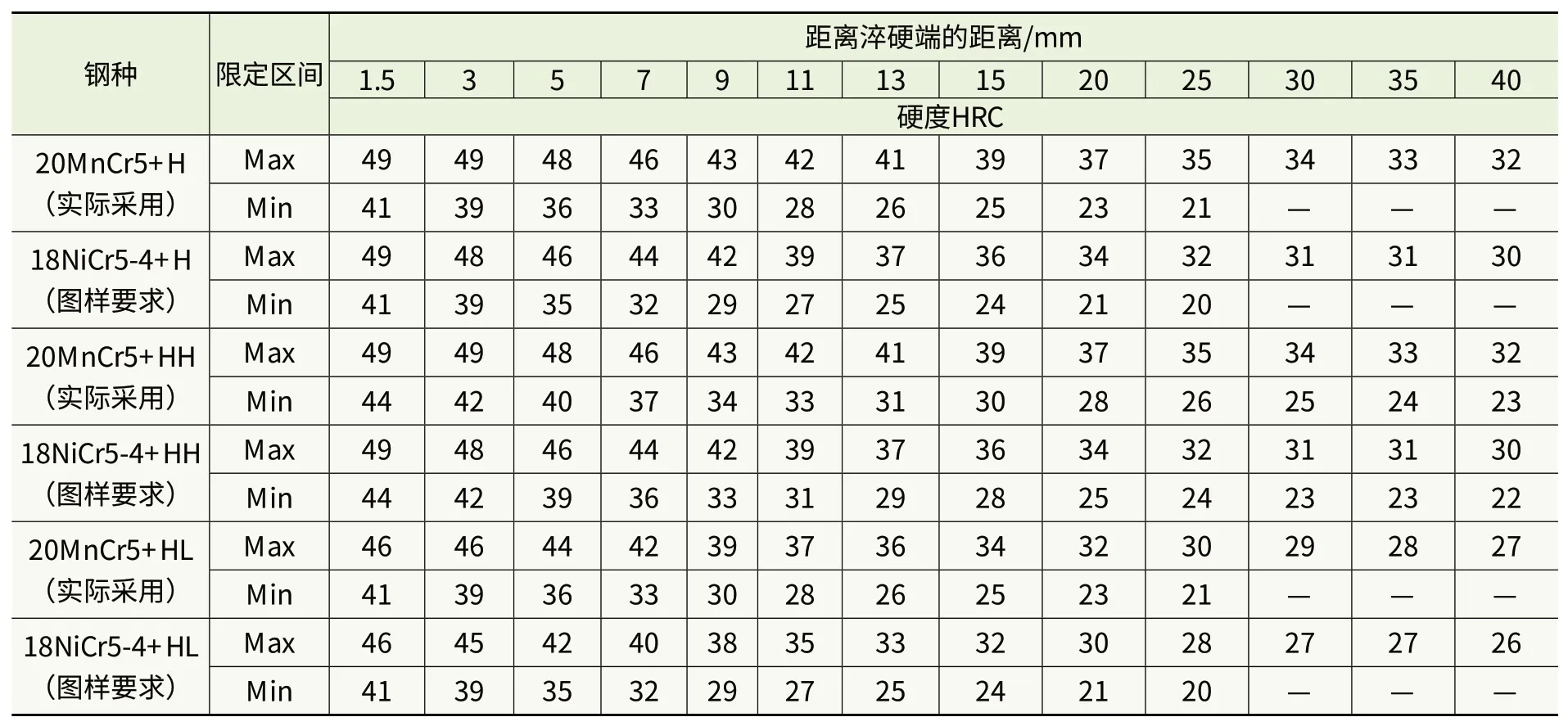

(3)材料分析 供应商使用了不同的材料。根据EN10084-2008,材料交付使用情况的渗碳层深要求,图样材料牌号 20NC6(等价材料为18NiCr5-4)与 20CrMn(等价材料 20MnCr5)淬硬性及淬透性相当,见表7。实物材料的淬硬性及淬透性能符合图样材料要求。

(4)硬度分析 表面硬度、心部硬度及其分布符合要求,而渗层深度超差仅0.08mm,不是动力输出轴折断原因。

表7

(5)金相组织分析 渗层残留奥氏体含量很少,远低于图样要求。对于残留奥氏体含量,国内热处理同行一般认为可以越少越好,而且可以采取措施来减少它。所以,对这个数值有争议,但是其不是造成动力输出轴断的主因。

心部组织,非马氏体含量较多不合适,因为心部硬度是动力输出轴强度的决定因素。

(6)断口分析 宏观断口粗糙,是一次性折断,非疲劳失效;在SEM视场内,裂纹源位置出现的是沿晶断裂形态,在裂纹源尾部出现的主要是韧窝形态。而且,从化学成分和SEM图片看,材料纯净度高,夹杂物少,未见异常。

(7)加工工艺 流程为:材料检验→外协检验→正火→粗车→精车→滚花键→滚矩形花键→铣槽→钻油孔→热处理→热检→抛丸→研孔→校直→攻螺纹→磨外圆→成品。生产工艺安排是标准的。

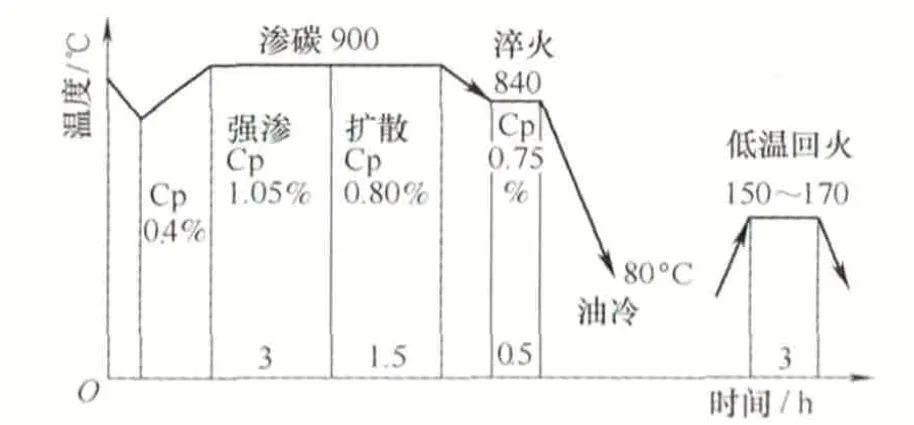

(8)热处理工艺 见图8。针对热处理结果,840℃等温和80℃油冷,可以作些调整。

图8

(9)综合分析 动力输出轴的使用工况条件没有发现异常,在正常作业中,一次性出现了扭断,没有疲劳;旋耕的负荷大,需要内在综合性能更好;动力输出轴的强度应该再加强些,从扭断情况及金相图片看,问题可能出在针对现有材料的热处理组织上,需要以综合性能好的板条马氏体为主,非马氏体组织再少些;材料是典型的低碳马氏体钢,应该通过热处理充分得到该钢的设计组织及材料性能;万向节、三点悬挂等安装位置、尺寸的影响因素,没有得到设计者的分析确认。

从目前掌握情况看,动力输出轴的断裂主要是热处理工艺引起的。

4.建议和改进措施

建议在此基础上进行试验、跟踪、验证,不断改善零件质量。与供应商沟通定制热处理工艺,与其他渗碳零件工艺差异化;如果现在热处理设备及工艺能力不能达到材料组织要求,考虑采用淬硬性和淬透性更好的材料,如18NCD6或20CRNI3H;与设计者沟通,关注安装调整位置尺寸因素,减少径向分负荷的风险。