铝合金电塔塔架的焊接变形控制方法

2014-11-24辽宁忠旺集团有限公司铝合金车体制造厂辽沈111003杨兴亮

辽宁忠旺集团有限公司铝合金车体制造厂(辽沈 111003)杨兴亮

铝合金产品焊接工艺中,除了要保证焊缝质量以外,首要解决的就是焊接变形及尺寸精度控制问题。不同的铝合金焊接产品所要求的工艺特性不同,所以采用的焊接工艺也有所不同。下面着重阐述铝合金电塔塔架的焊接工艺及焊接变形的控制。

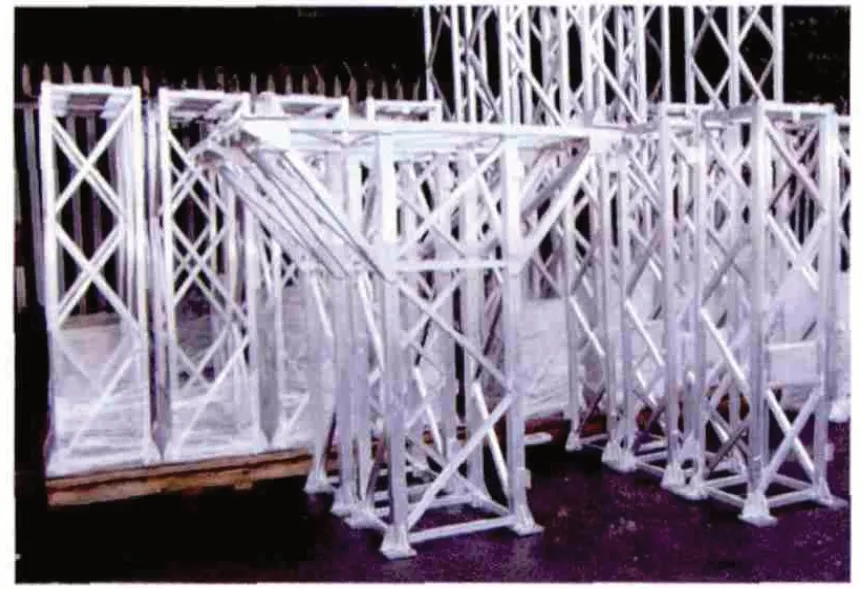

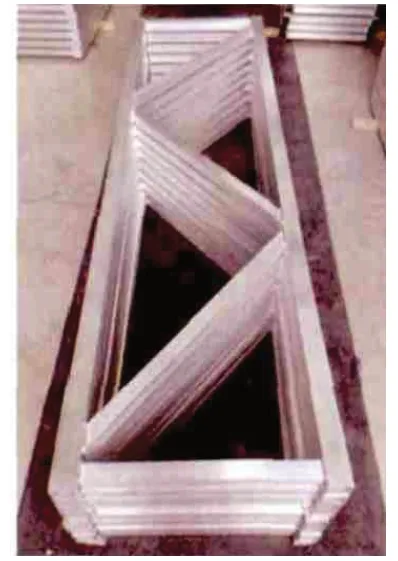

该项目为国外用于发电设备的铝合金电塔塔架,主要有以下几个方面的要求:①焊缝外观均匀美观,不允许有焊接弧灰。②平面度和宽度尺寸公差均保证在2mm以内。③所有组成铝合金塔架的材料牌号为6082-T6。④塔架长度规格从2~6m不等,结构形式各有不同,如图1所示。

图1

1.工艺分析

此产品属于铝方管框架焊接结构,铝型材切割加工后进行组焊;焊缝位置点分布多,且焊缝分布不均匀。焊缝类型有平焊缝、角焊缝等形式。焊接方式采用手工TIG焊,焊丝采用φ3.2mm 4043牌号的铝焊丝。

根据产品的工艺特点分析制定工艺路线,为减少焊接变形,一般首先会考虑设计塔架的整体翻转焊接工装,但对于此种产品,将会产生以下问题:

第一,工装制作较复杂,并且由于塔架规格较多,焊接工装数量多且都不能够通用,工装制作的成本投入大、制作周期较长。

第二,由于塔架焊缝分布不规则,在施焊过程中,部分焊缝由于空间局限导致不能够在工装上进行施焊。

第三,用整体翻转焊接工装焊接,对于产品的焊接变形问题,工装的优化调整比较复杂。而且对于后续的产品整形工序也比较麻烦,效率低。

2.工艺改进

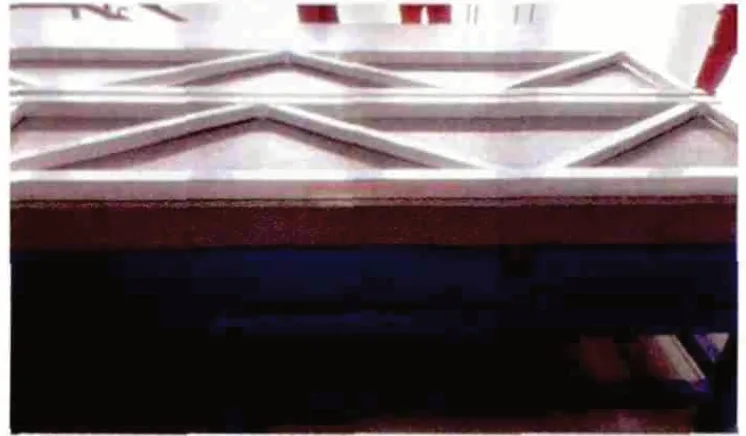

鉴于以上分析的三点问题,焊接工艺方案改为:将塔架拆解分成片状结构件进行模块化焊接(见图2、图3),此工艺方案有以下几大优点:

图2

图3

第一,将不同塔架的片状结构统一设计焊接通用工装,工装投入少且制作工期短。

第二,焊接过程变形较易控制,单片焊接尺寸一致性好,焊后变形人工矫正比较容易。

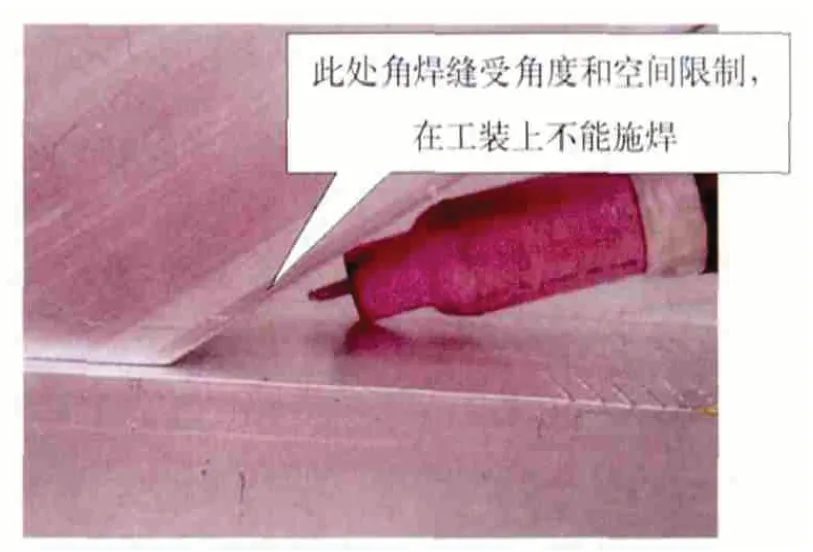

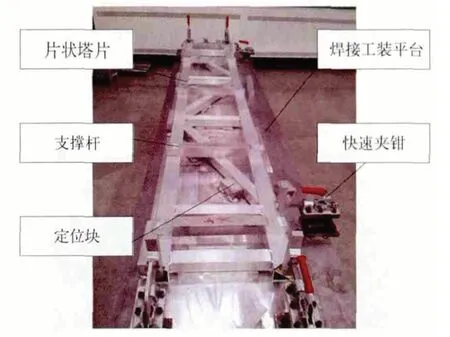

按照优化后的工艺方案,兼顾片状结构件焊接工装的通用性,进行焊接工装的设计。由于不考虑工装的翻转,并且部分焊缝在工装上无法实现(见图4),需要将产品从工装上拆下后,进行手工焊接。制定工艺路线为:铝型材切割下料→在点焊工装上进行片状结构件的点焊组对→点焊件下工装进行焊缝焊接→工件形状矫正→塔架的整体组焊。片状件点焊工装结构如图5所示。点焊工装由平台、快速夹钳、支撑杆和定位块等组成。

图4

图5

点焊工装上的支撑杆根据不同塔架的宽度制作成不同的长度,防止点焊时外侧边框向内收缩导致宽度变窄,支撑杆长度比产品内宽增加0.5~1mm,支撑时起到反变形作用。

点焊后的片状工件从工装上拆下后进行焊缝的手工焊接,由于图4焊缝结构焊接收缩的作用,外框边梁在没有斜支撑处,焊后产生很大的收缩变窄(见图6),形成腰形状。

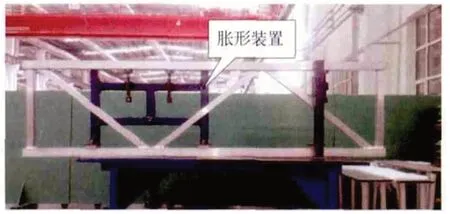

经过现场反复试焊并分析变形数据,我们设计了一种可调式胀形装置(见图7)。该装置可以适用不同宽度规格的片状工件,在焊接时根据焊后宽度尺寸适时调节胀形宽度。运用此装置经小批量焊接生产,产品焊后宽度尺寸公差均控制在2mm以内,大大减少了后续的矫形劳动强度。对于焊接变形控制,效果明显。

图6

图7

每种规格塔架将其分成类似上述片状结构件,焊接时通过以上措施保证了焊接后片状工件尺寸及平面度的一致性。在进行塔架整体组焊时,很好地保证了整体塔架的最终焊后尺寸和几何公差要求。

塔架的整体组焊工序同片状结构件焊接方法类似。每种塔架设计一套整体组对点焊工装,将两个片状工件和斜支撑按照图样尺寸组对点焊后,再通过胀形装置手工焊接塔架的所有焊缝。由于塔架重量较轻,所以在手工焊接时根据最适宜焊工焊接手法的焊接角度来调整放置工件,以达到最佳的焊缝质量。

3.结语

该塔架项目规格较多,结构形式看似简单,但如果盲目地进行焊接工装设计,不但增加了工装的投入成本,而且工装在使用过程中对于产品的变形控制,并不一定有很好的效果。所以我们在项目开发过程中,要开放性的思考问题,将复杂的问题简单化。利用一些巧妙的方法,会起到一些意想不到的效果。