25万t/a高密度聚乙烯装置关键焊接技术

2014-11-24山东齐鲁石化建设有限公司淄博255411刘靖涛

山东齐鲁石化建设有限公司 (淄博 255411) 刘靖涛

一、工程项目概况及特点

1.工程概况

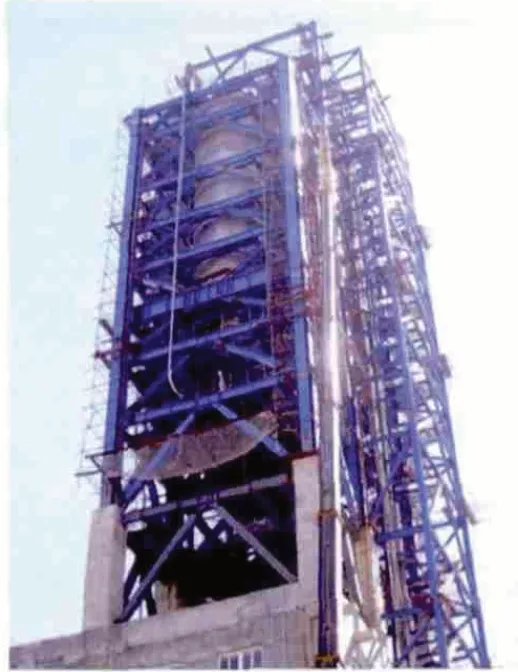

图1 主装置区全貌

25万t/a高密度聚乙烯装置生产单元主要包括原料精制、乙烯精制、催化剂、反应、树脂脱气及排放气、添加剂、造粒、树脂处理、公用工程单元;辅助配套设施主要包括变配电室及机柜间、装置管廊、装置分析、污水与处理池、成品包装仓库、新建火炬系统及新建循环水场。主装置区全貌如图1所示。

新建装置西侧原有HDPE装置,北侧原有HDPE成品包装和仓库以及厂区铁路装卸线,南侧是厂区中心干道,东侧为第三循环水场和线性低密度聚乙烯装置。装置区占地面积约19 200m2(1.92公顷)。主要生产部分包括:乙烯精制、排放气回收及冷冻、聚合反应、挤压造粒厂房、掺混料仓、烷基铝、公用工程等设施。

新建高密度聚乙烯工艺装置和辅助设施集中布置在一个独立的区域内,以工艺主管廊为中心,在其东侧由南向北依次布置为排放气回收及冷冻单元、聚合反应区单元、挤压造粒单元、树脂处理单元;在工艺主管廊西侧南部布置乙烯精制单元、聚合单元(预留)、烷基铝单元;变配电室和机柜间布置在装置南部。工程总投资8.78亿元。

2.工程特点

25万t/a高密度聚乙烯装置焊接工程存在以下特点:

(1)项目工期紧 现场焊接钢结构、设备、管道等焊接工作量大,钢结构近4000t,各类管线共计49 973m。其中循环气压缩机及挤压造粒机组均实现主机首次国产化。

(2)装置布局紧凑 东西两侧分别为在运行线性低密度聚乙烯和低压高密度聚乙烯装置,装置区没有大型设备和框架的预制场地,大部分预制工作只能在装置外进行,利用装置部分区域临时作为预制组装场地,待大型设备就位,吊车撤离后再进行施工。

(3)反应器反应 R4001直径为5.0/8.06m,高度42.605m。重量达347t,如图2所示。由于现场狭窄,只能在公司基地进行反应器和框架的深度预制,然后在现场进行组装、焊接、热处理和吊装组对以及钢结构同步安装,因此E402A/B循环冷却器等设备要在500t吊车撤离现场后才能进行基础和安装等后续工作。两台循环冷却器单重120t,E407A/B/C三台调温水冷却器自重80余t,需500t吊车二次进场吊装;另C4003循环压缩机组安装也需260t汽车吊进行吊装。

图2 反应器主体

(4)脱气仓 脱气仓安装在挤压造粒机厂房上部,设备重量达282t,设备本体高约42.404m,支座标高67余m,顶部安装标高达96m左右,如图3所示。500t吊车一次进场,两次组车,站位于挤压造粒厂房东南角,向南接杆;脱气与挤压造粒单元是装置施工的关键路线。

图3 脱气仓主体及框架

二、关键焊接工艺及焊接新技术

1.焊接工程主要施工特点

焊接工程主要施工特点包括以下3方面:

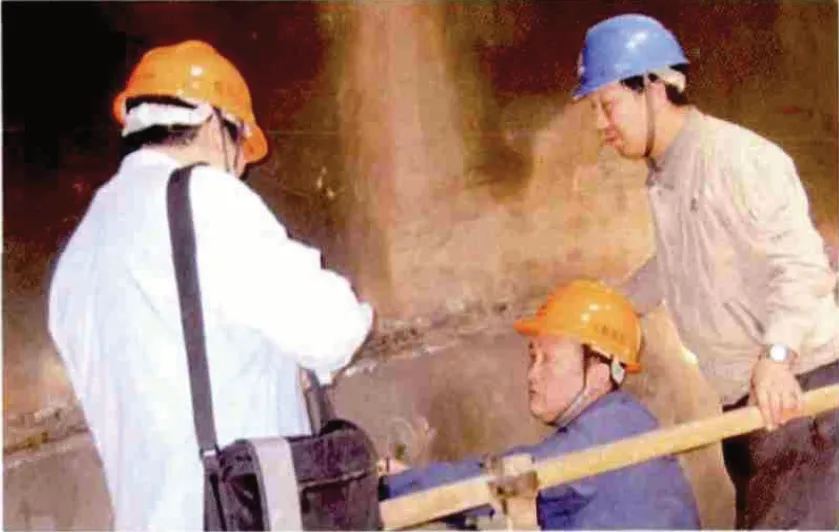

第一,我公司在本项目施工中,承担了13台铝镁合金料仓制造及安装任务,为我公司首次焊接铝镁合金。由于焊接质量要求高,焊接工艺要求严格,现场作业环境要求比较高,为此我公司对铝镁合金的焊接进行了反复的工艺评定,提出了合理的焊接工艺,同时培训了38名铝镁合金焊工(见图4)。

图4 焊工培训现场

第二,钢结构安装工期紧迫,焊接量大,焊接质量要求高。总计有近4000t钢结构,高空作业多,施工难度大,其中最高的脱气仓框架为EL95.8m。精致区钢结构安装现场如图5所示。

图5 精致区钢结构安装现场

第三,工艺管线安装量大,共计约45 943m,12.7万寸径,焊接工艺要求高,其中DN1050循环气管道法兰连接多,需焊后热处理,对焊接方法的选用及焊接、热处理工艺的执行和质量控制提出了很高的要求。

2.焊接工程质量管理

(1)建立健全质量保证体系,落实质量责任 为强化25万t/a高密度聚乙烯装置施工项目管理,公司成立了聚乙烯工程项目部,根据项目特点建立健全了项目质量保证体系,工艺、焊接、材料、检验、热处理、无损检测、理化及设备八大质控系统分别设立专职责任工程师进行系统质量控制。

(2)采用制度化和程序化管理,加强考核 项目部先后编制了《山东齐鲁石化建设有限公司25万t/a高密度聚乙烯装置项目管理规划》,其内容涵盖了项目部组成、职责、进度、安全及质量等方方面面的管理,包括《项目部质量控制程序》、《项目部质量考核细则》和《工程质量控制点计划》等一系列管理制度和管理程序,明确了各级人员的质量责任和工作标准。同时严格执行《建设公司焊接工程质量考核办法》,加大焊接质量的奖惩力度。通过采取一系列措施,为质量体系有效运行奠定了基础,同时也为焊接质量的提高创造了条件。

(3)分析质量要素构成,细化质量控制重点 为确保施工质量,项目部根据本项目施工特点,反复优化施工方案,并结合工程实际,详细分析工程施工各阶段、各专业的质量管理特点,认真制定了质量控制计划,明确了在确保设备、工艺管线组对控制成形质量的前提下,预制安装质量控制的重点是焊接质量管理,也是工程质量管理的核心。

(4)强化过程控制,确保质量受控 第一,项目部质检组焊接检验责任人员重点加强焊接过程的控制,如在施焊前对施焊人员进行详细的技术交底,明确焊接技术要领和工艺参数、注意事项。同时对人员实际焊接技能、焊接参数选用、焊条烘干发放回收、焊前预热、焊后热处理以及现场焊接防风等工艺纪律和措施的执行情况进行监督检查。第二,严格焊工持证资格审查,坚决杜绝无证上岗或超项作业。第三,严格执行焊工自检、班组互检、项目部质检员专检的“三检制”制度,全部检查合格后向监理单位进行报验,委托第三方按施工规范要求进行无损检测,如图6所示。从焊接过程的每一个环节入手严格管理,使焊接质量始终处于受控状态。

图6 施工、监理、质监人员进行三方共检

3.焊接工艺评定

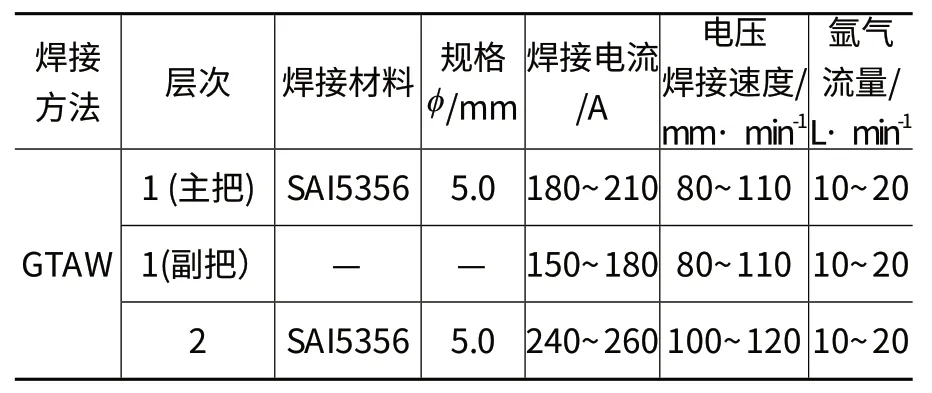

为确保焊接工艺的正确性和有效性,在收到施工图样以后,我公司立即对公司现有焊接工艺平定项目进行核对,对缺少的焊接工艺评定项目按JB4708—2000《钢制压力容器焊接工艺评定》及设计文件要求进行评定,确保焊接工艺评定覆盖率100%,特别是在铝镁料仓制作前,对铝镁合金焊接工艺进行反复优化,完成了焊接工艺评定,焊接参数如附表所示。

铝镁合金焊接参数

4.焊工资格管理及人员培训

根据本项目施工所需材料特点和《锅炉压力容器压力管道焊工考试规则》要求,为此公司对现有持证焊工的焊接技术水平和焊接持证情况逐个进行排查,并根据特殊材料焊接工程量大的特点,对部分基本功扎实、技术水平高而缺项的焊工按《锅炉压力容器压力管道焊工考试规则》要求进行了增项考试和焊接技能培训。该项目共计投入持证焊工110余人,合格项达15余项。为确保焊接质量,在项目开工前对特殊材料,如铝镁合金、A333Gr6等选择部分优秀焊工有针对性地进行焊接技能培训,包括模拟现场实际位置进行适应性训练,提高焊接操作技能,为各类材料的焊接打下基础。工程开工后项目部质检人员强化现场焊接质量管理,对每个焊工的最初焊接质量进行评价,对焊接过程中出现的焊接缺陷质量问题进行总结分析,对参加焊接施工的焊工进行现场技术交底,根据其实际技术能力及持证范围合理安排施焊部位,最大限度的提高焊接质量,同时项目部利用阴雨天气无法进行焊接作业的时间组织焊工进行集中培训,达到很好的效果。

5.主要焊接新技术应用

25万t/a高密度聚乙烯装置由于涉及的材质种类繁多、数量大,并且设备及管线运行条件苛刻,因此对焊接质量和施工效率提出了很高的要求。

在施工过程中积极采用焊接自动化技术,如CO2气体保护焊、管子自动焊等先进设备来提高焊接效率和焊接质量。同时采用氩弧焊打底手弧焊盖面、全氩弧焊、焊条电弧焊等传统方法保证工艺管线焊接质量和进度。铝镁合金料仓现场焊接采取双面同步钨极氩弧焊焊接技术,该技术可补偿铝镁合金焊接过程的热损失,焊接应力小,同时降低了铝镁合金在焊接过程中产生气孔、裂纹、未焊透及烧穿等缺陷的几率。在钢结构焊接施工中大量采用CO2气体保护焊,保证钢结构焊接工作按时完成。

三、焊接设备及焊材应用

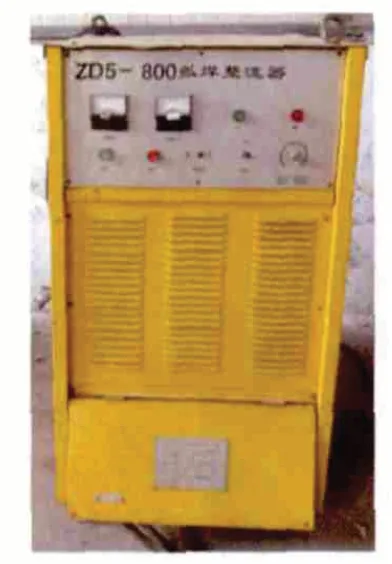

在装置建设过程中,使用的焊接材料有碳钢GHG—56焊丝与E4315焊条、铬钼钢R307焊条、不锈钢A102焊条及低温钢TG—S1N焊丝与W607焊条。公司投入了手工电弧焊机(见图7)、CO2气体保护焊机(见图8)、埋弧焊机(见图9)、交流脉冲氩弧焊机(见图10)100多台,同时还使用了移动式管道焊接站(见图11)进行压力管道现场预制工作,极大地提高了工作效率和焊接质量,大大地降低了工人劳动强度,同时大大降低了人工成本。

图8 CO2气体保护焊机

图9 埋弧焊机

图10 交流脉冲氩弧焊机

图11 移动式管道焊接站

四、结语

25万t/a高密度聚乙烯工程钢结构进行超声波检测790.2m,一次合格784.2m,一次检测合格率99.25%;工艺管道焊口共计射线检测16 525片,一次合格16 065片,一次探伤合格率97.2%;13台铝镁合金料仓一次委托3268片,一次合格3211片,一次合格率98.25%;反应器、脱气仓一次委托3782片,一次合格3741片,一次合格率98.91%;均超过了我公司制定的项目质量控制目标。