套管全自动装配机的设计

2014-11-22刘金涛

刘金涛

(大连金玛硼业科技集团有限公司,辽宁大连 116600)

1 生产现状

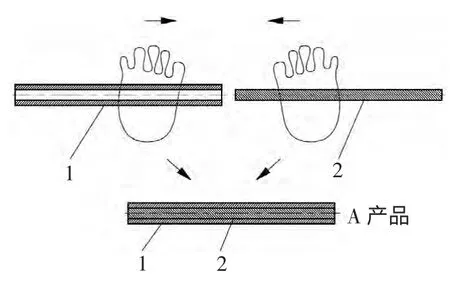

图1 装配原理图

如图1 所示,是生产A产品最后装配工序的示意图,此前,是人工将外套1 及料芯2 从包装箱中取出,将料芯2 插入外套1 孔中,并将料芯2 与外套1 的端面对齐,然后再放回包装箱中。整个生产过程完全是手工操作,不但费工费时,产品质量也得不到保证,严重影响了企业经济效益。

2 设计目标

由于劳动力成本越来越高,客户对产品质量的要求也越来越高,如果企业延续以前的生产方式,竞争力将会越来越低,企业只有提高生产效率,才能增加竞争力。提高生产效率的最有力手段就是采用先进的设备替代落后的手工操作,而产品的装配工序是最费工费时的,也是影响产品质量最重要的环节,为此制造了一种全新的套管全自动装配机,可以将外套1 与料芯2装配到一起,该设备替代了人工装配,改变了费工费时、产品质量得不到保证的生产状况,同时提高了企业效益。

3 主要结构和工作原理

设计制造的套管全自动装配机结构如图2 所示。

先分别将外套4 放置于料斗7 中;将料芯18 放置于料斗19 中,启动后,设备便自动进行工作:首先,光电管28 检测外套4,光电管27 检测料芯18 是否在工作位置上和是否可以进行工作,PLC 将会根据光电管的信号分别给电动机13、电动机22 指令,电动机13、电动机22将分别转动,通过链轮14 与链轮15、链轮21 与链轮20分别带动整理器12、整理器17 转动,直到光电管28 检测到外套4;光电管27 检测到料芯18 后,电动机13、电动机22 才会分别停止转动。当工作位置分别有外套4、料芯18 后,各个工位上的气缸按照PLC 的工作指令有序地工作。

图2 套管全自动装配机结构

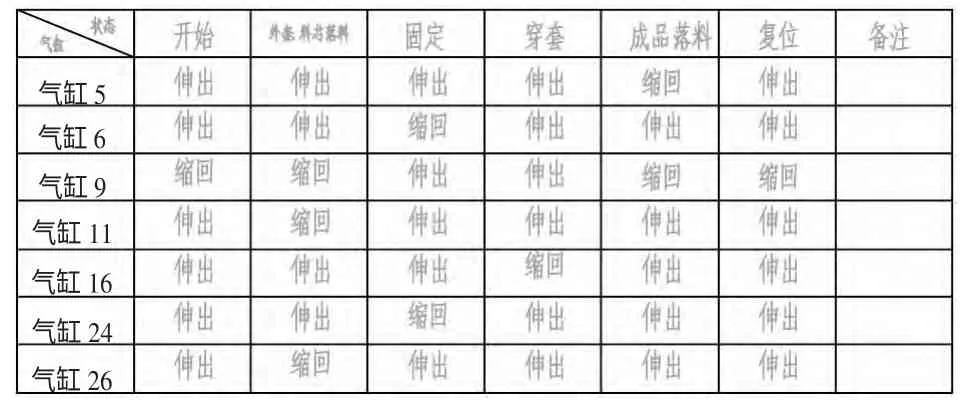

各气缸在不同的工序中的状态如下:

1)第一种状态:开始。如表1 所示,当设备在开始位置时,气缸5、气缸6、气缸11、气缸16、气缸24、气缸26全部处于伸出状态;气缸9 处于缩回状态。此时,如图2中A-A 所示,外套4 处于待命状态,只有压板10 抬起,可以使外套4 落下而不受阻碍。此时,如图2B-B 所示,料芯18 处于待命状态。

表1 气缸动作顺序表

2)第二种状态:外套4、料芯18 落料。如表1 所示,当外套4、料芯18 全部处于落料状态时,气缸5、气缸6、气缸16、气缸24 全部处于伸出状态;气缸9、气缸11、气缸26 处于缩回状态。此时,如图2 中A-A 所示,气缸9、气缸11 处于缩回状态时,(压板10 已经抬起)可以使外套4落下;此时,如图2 中B-B 所示,气缸26 处于缩回状态时,可以使料芯18 落下。

3)第三种状态:固定。如表1 所示,当外套4 处于固定状态时,气缸5、气缸9、气缸11、气缸16、气缸26 全部处于伸出状态;气缸6、气缸24 处于缩回状态;此时,如图2 中A-A 所示,气缸9 伸出,压板10 压下,可以使外套4固定在V 形槽8 中。此时,如图2 中B-B 所示,料芯18已经落在V 形铁25 中。

4)第四种状态:穿套。如表1 所示,当设备处于穿套状态时,气缸5、气缸6、气缸9、气缸11、气缸24、气缸26全部处于伸出状态;气缸16 处于缩回状态。此时,如图2中A-A 所示,气缸9 伸出,压板10 压下,可以使外套4固定在V 形槽8 中。此时,如图2 所示,气缸16 逐步缩回,将料芯18 推入外套4 的孔中。

5)第五种状态:成品落料。如表1 所示,当设备处于成品落料状态时,气缸6、气缸11、气缸16、气缸24、气缸26 全部处于伸出状态;气缸5、气缸9 处于缩回状态。此时,如图2 中A-A 所示,气缸5 缩回,带动落料闸门8 开启,使已经插入料芯18 的外套4 落入接料车3 中,完成一个工作循环。此时,如图2 所示,气缸24、气缸26 全部处于伸出状态。

6)第六种状态:复位。如表1 所示,当设备处于复位状态时,气缸5、气缸6、气缸11、气缸16、气缸24、气缸26 全部处于伸出状态;气缸9 处于缩回状态;与原始位置相同。此时,如图2 中A-A 所示,将外套4 处于待命状态,只有压板10 抬起,可以使外套4 落下而不受阻碍。此时,如图2 中B-B 所示,将料芯18 处于待命状态。

4 自动控制系统

如图3 所示,自动控制系统由PLC(电脑)、光电管、电磁开关、电磁阀、电动机、气缸等组成,工作原理为:工作时PLC 根据光电管、电磁开关的反馈信号,将工作指令按事先编写好的工作程序分别传递给电磁阀、电动机、气缸等执行元件,电磁阀、电动机、气缸等执行元件就按照程序有条不紊地工作。

现以外套4 从料斗7落入V 形槽8的过程为例,说明其工作步骤:

1)首先光电管28 要检测外套4 是否在工作位置。如果没有材料,光电管28 将会给PLC 一个信号,PLC 将会根据光电管28 的信号给电动机13 一个工作指令,这时电动机13 根据工作指令转动,直到光电管28 检测到外套4为止。

图3 PLC 控制原理图

2)PLC 根据光电管28 的信号给气缸11 一个工作指令,气缸11 根据工作指令缩回,使外套4 落入V 形槽8中,同时气缸11 上的电磁开关将其自身位置信号反馈给PLC,PLC 根据气缸11 电磁开关的信号再给其一个工作指令,气缸11 根据工作指令伸出气缸。

3)PLC 根据气缸11 电磁开关的信号给气缸6 一个工作指令,气缸6 根据工作指令缩回气缸;使外套4 落在气缸11 上,PLC 根据气缸6 电磁开关的信号给气缸6 一个工作指令,气缸6 根据工作指令伸出气缸。

经过以上3 个步骤便可以实现外套4 从料斗7 到落入V 形槽8 的工作过程。

5 技术特点

1)用机械设备代替手工操作,工作过程完全实现自动化。

2)采用PLC 控制设备的整个工作过程,方便、可靠、灵活、智能化程度高。操作人员只需按动启动按钮就可以操作设备;产品质量可以达到统一的品质;只需修改程序就可以生产不同规格的产品;可以根据实际情况自动选择相应的工序。

3)采用材料整理器设计,使材料供给十分可靠。

4)采用双气缸擒纵装置,控制供料数量,准确无误。

5)采用落料闸门(V 形槽)开合结构,使定位、排料一体化,简化了结构。

6)增加了光电管、电磁开关等检测元件,使工作程序更加可靠。

6 结语

本方案经过实际检验,工作可靠,使用方便,生产效率高,各项指标均达到了设计要求,是一种高效的自动化设备,完全取代了手工操作。