精锻机夹头结构及运行原理研究

2014-11-22李阳白景年王飞云任源彭常户

李阳,白景年,王飞云,任源,彭常户

(西部超导材料科技股份有限公司,西安 710018)

0 引言

精锻机相比于其他锻造设备以其自动化程度高、生产效率高、加工精度高等显著优点,广泛应用于冶金行业。目前,国内冶金企业使用的精锻机基本依赖于进口,主要为奥地利GFM 公司所制造的精锻机。国产精锻机虽已制造成功,但从锻造力、加工精度、自动化程度及系统可靠性方面与进口设备差距较大。因此,进一步对精锻机进行更为细致、深入的研究很有必要。本文重点对精锻机夹头的结构及其运行原理进行了研究。

1 夹头功能概述

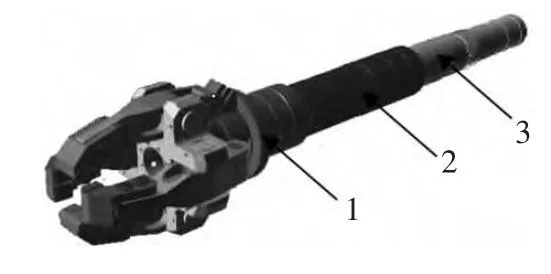

精锻机锻造箱两侧的夹头是最为重要的辅助机械设备,一对夹头分列于锻造箱的两侧。夹头单元的任务是:从装载装置取得工件,锻造过程中轴向移动工件,进行必要的旋转和分离运动,补偿每次锻击工件产生的延伸,把锻造好的工件放到卸载装置上。

物料的夹持通过4 支夹爪来实现,夹头箱内部有外、中、内3 支滑套。内滑套相对于夹头箱轴向固定,4 支夹爪的摆动中心固定于内滑套头部。4 支夹紧油缸通过支架固连于外滑套和中滑套之间,中滑套和外滑套可以延轴向方向移动。当油缸工作时,外滑套向后运动,中滑套向前运动,4 支夹爪闭合将物料夹紧,夹紧力由油缸产生并且按照要求由程序实现。

轴向送进通过固定于锻造箱两侧较长行程的油缸实现,锻造过程中,一侧夹头座油缸伸出,另一侧夹头座油缸缩回。两个夹头座沿锻造工件轴向移动。

物料旋转主要依赖于内滑套,夹头箱顶部放置一台电机,电机输出轴通过皮带轮将动力传递给蜗轮蜗杆机构,蜗轮与内滑套固连,从而带动内滑套旋转,实现了锻造频率和物料旋转频率的一致性。蜗杆轴一侧装有若干组碟簧,缓冲锻造过程中夹头内套的停滞。夹头内套的轴向方向前后安装有4 组板簧,缓冲由于物料的延展造成的夹头连续推进的停滞。与夹头旋转驱动电机输出轴相连的抱闸保证夹头的旋转与锻造频率相同,避免了物料在锻造过程中的扭转变形。3 支滑套相对位置关系如图1 所示。

图1 滑套结构示意图

2 滑套结构改进设计

3 支滑套是夹头箱内部最为关键的部件,工件的夹持、旋转依赖于3 支滑套来完成。在对进口精锻机上述部件深入研究的基础上,从材料的选取、加工工艺、热处理工艺和结构改进进行了细致研究。

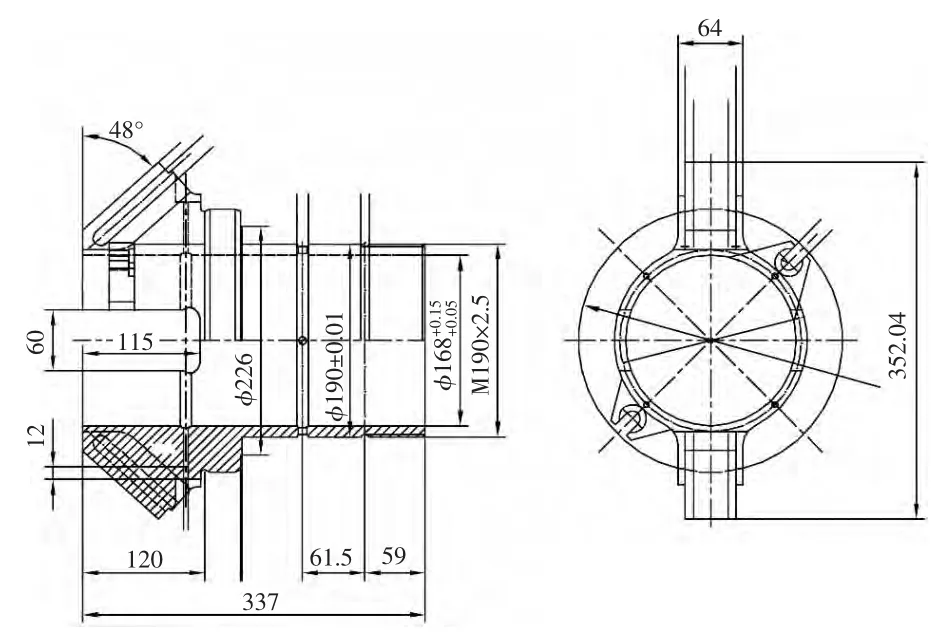

内滑套为长杆类零件,一体加工存在很大的难度,且加工成本较高。采用分体加工降低了加工难度,节约了加工成本。通过对进口零件的材料分析和相关材料力学性能试验,对内滑套头部采用ZG35CrMo,管件部分使用Q345B 材料。由于滑套之间存在相对滑动和转动,在其表面车槽,紧箍六组铜带,铜带材质为QSn6.5-0.1,内滑套头部和管件焊缝处于第一条和第二条铜带之间,焊后需进行消除应力处理,并对焊缝进行超声波探伤,其结构如图2 所示。

图2 内滑套结构

对于中滑套而言,一体加工同样存在较大难度,所以依然采用分体加工,材质都选为20Cr,铜带选用材质于外滑套一致。由于中滑套管壁较薄,焊缝埋于铜带之下,焊接难度大,同时降低了中滑套的整体强度,因此,中滑套焊缝裸露在外,其结构如图3 所示。

图3 中滑套结构

外滑套尺寸较小,外表面配装有轴承,两只滑槽和外滑套本体插接并焊接为一体,而后对焊缝进行修磨,采用ZG35CrMo 材质,其结构如图4 所示。

图4 外滑套结构

3 夹头机构的运行原理

精锻机两侧的夹头主要是实现在锻造过程中对工件的操纵,中滑套和外滑套固连有4 只液压油缸,使两者沿轴向方向相对滑动,实现张开和闭合。外滑套外缘安装有轴承,定位于箱体且能旋转,夹头旋转电机驱动蜗杆,蜗杆带动紧固在内滑套上的蜗轮,实现夹头的旋转。蜗杆轴一侧的阻尼系统缓冲了夹头的周期性停滞,夹头内滑套的轴向前后安装的4 组板簧,缓冲由于物料的延展造成夹头连续推进的停滞。与夹头旋转驱动电机输出轴相连的抱闸保证夹头的旋转与锻造频率相同,避免了物料在锻造过程中的扭转变形。其结构如图5 所示。

图5 夹头间歇缓冲机构

精锻机夹头箱底部固连有一螺母与行走液压缸活塞杆前端的螺纹构成螺纹连接,活塞的运行借助液压伺服系统实现无级调速。夹头行走液压模块利用速度伺服控制系统对夹头的移动速度实现精密调整。编码器采集到的速度信号经CNC 控制系统反馈给液压伺服阀,从而实现对速度位移的精确控制,其控制精度可达0.1 mm,液压原理如图6 所示。

图6 夹头行走液压系统

4 结语

目前,国内冶金行业的精锻机主要还是依赖于进口,国产精锻机虽然已经出现在市场,但所占份额非常之少,且加工制造水平、自动化程度和系统的可靠性与进口精锻机相比还有相当大的差距。因此,认真研究进口精锻机的运行原理、结构设计、加工工艺及控制技术将对国产精锻机制造水平的提升起到积极的促进作用。

[1]成大先.机械设计手册[M].北京:化学工业出版社,1999.