缸套压装机的压装力设计计算和功能运作分析

2014-11-22张秀艳代小军

张秀艳,代小军

(1.大连科技学院,辽宁 大连 116052;2.大连三洋冷链有限公司,辽宁 大连 116600)

0 引言

在发动机装配过程中,缸套压装工位显得尤为重要,在过去,压装柴油机机体缸套均为工人手工敲装压入,压入生产率低、工人劳动强度大,而且压装精度也没有保证。压装质量直接影响发动机的性能,因此,精确地实现压装功能,计算出压装力,检测发动机的压装突出量,是缸套压装机性能体现的关键,在实际过程中,配合桁架等工艺的设计,使整线形成流水作业,提高工作效率。在设计过程中,要体现实际与理论的结合应用,多次测量取平均值来检测该机床的性能,通过不断调控,达到预期目的。

1 工艺内容

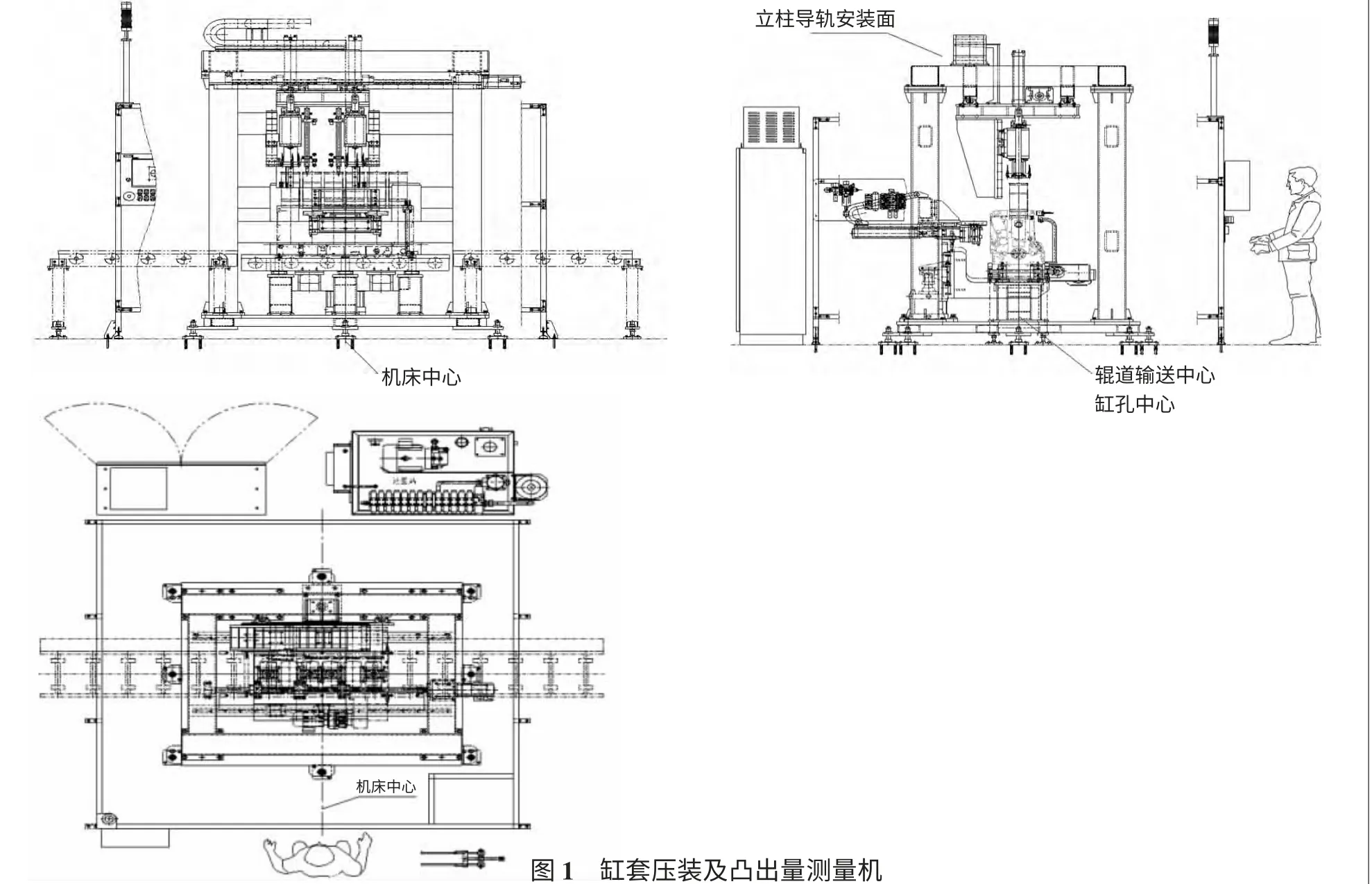

缸套压装及凸出量测量机机床用于将在上工位已经预装好的缸套自动压装到位并自动测量缸套凸出缸体顶面的凸出量(本工位与上工位之间不存件,上工位扫描并预装缸套完成后,放行时将工件身份信息传至本工位)。压装由液压驱动,压头横移变位由伺服电机实现,测量采用位移传感器。压装过程实时监控压装力,记录峰值,判断是否超差,并记录缸套凸出量数据。监控压装力及位移的变化关系,并绘制曲线。缸套压装及凸出量测量机如图1。

1.1 动作循环描述

工件自动上料→接受上工位传来的工件信息→辊道下落,工件定位→压装测量头下降,压装及测量1、4 缸套→压装测量结束后,压装测量头上升回原位,自动右移150 mm→压装测量头下降,压装及测量2、5 缸套→压装测量结束后,压装测量头上升回原位,自动右移150 mm→压装测量头下降,压装及测量3、6 缸套→其间如有不合格报警,需人工干预将工件下料至返修工位→全部合格后,压装测量头自动回原位,机床辊道上升回原位→自动下料。

图1 缸套压装及凸出量测量机

1.2 功能要求

缸套凸出量测量装置采用数字式位移传感器,测量精度可达到满量程的1/1 000;缸套压装采用液压单元,最大压装力2.5 t;压装力在一定范围内可调;本工位与上一工位之间不存件,上一工位扫描并预装缸套完成后,放行时将工件身份信息传至本工位。结构形式:压装测量横向移动采用伺服移位,可满足在不同位置精确停止要求。缸套凸出量测量重复精度为0.02 mm。缸套凸出量合格范围为0.05~0.10 mm。

2 压装力的计算

已知条件:孔直径为130.02-0.018-0.086,包容件大外径da=169.98 mm,结合直径df=130.02mm,被包容件小内di=126 mm,结合长度,lf=275 mm,包容件的弹性模量E2=100 GPa,被包容件的弹性模量E1=170 GPa,包容件和被包容件的泊松比vi=0.25,摩擦因数μ=0.2,过盈量δ=0.081 8 mm。

计算系数C1、C2计算如下:

压装总应力P=μπdflfp=0.2×3.1416×130.02×275×0.053×9.8=117 600 N。

3 校核计算

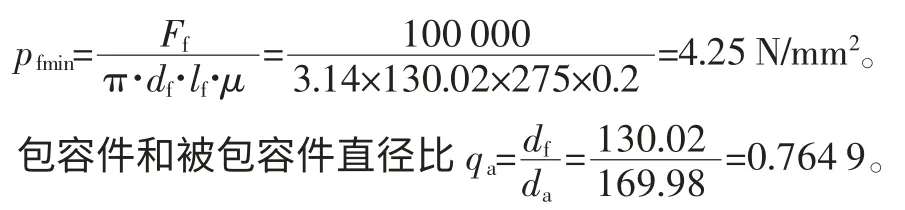

1)在负载Ff=100 000 N 作用下,传递负荷所需最小单位结合力为:

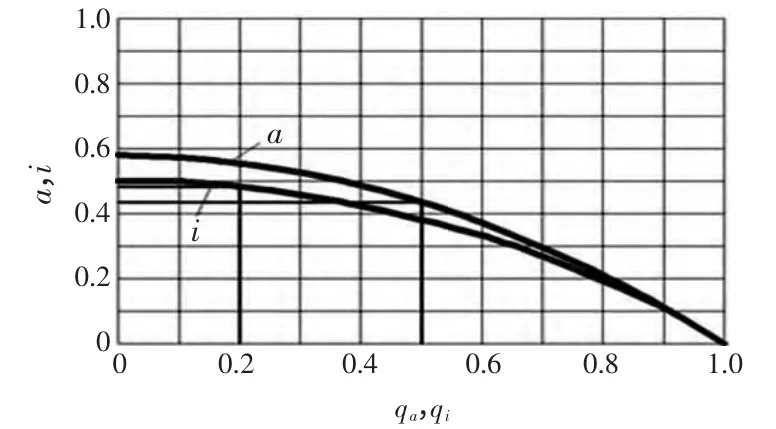

根据qa查表,系数Ca=3.871。

2)根据qa查表,系数Ca=3.271,被包容件最小直径变化量为:

3)考虑压平量的最小过盈量δemin=eamin+eimin=0.021 4+0.010 6=0.032 mm,

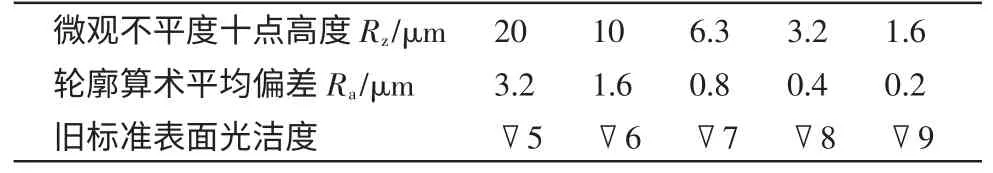

最小有效过盈量δmin=δemin+2(Sa+Si)=0.032+2(0.4×0.0063+0.4×0.006 3)=0.042 mm,Sa=0.4Rza,Si=0.4Rzi。

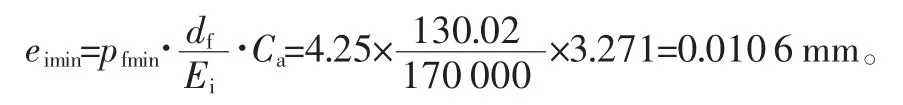

图2为微观不平度10 点高度Rz,在取样长度内5 个最大的轮廓峰高的平均值与5 个最大的轮廓谷深的平均

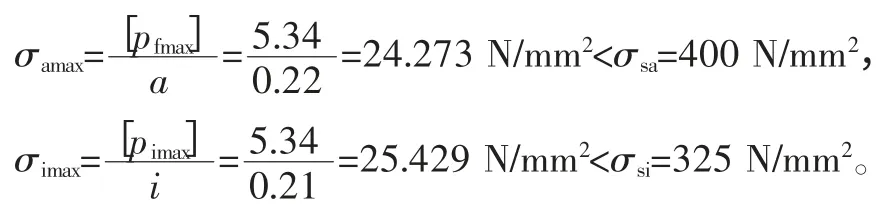

包容件不产生塑性变形所容许的最大结合压力pfamax=aσsa=0.22×400=128 N/mm2。

图2 微观不平度十点高度

表1 Rz值对照表

如图3,根据qa查a。

图3 系数a、i

4)包容件最大应力和被包容件最大应力

4 结论

在满足压装需求的前提下,还需要进行压力检测,和凸出量的检测,通过检测模块的合理选型及运作,多次测量并求平均值,这样能够准确评估压装的合格率,从而使该单机快速、准确地运作,满足装配需求。

[1]邱宣怀.机械设计第四版[M].北京.高等教育出版社,2002:332-339.

[2]赵家齐.机械制造工艺学课程设计指导书[M].北京.机械工业出版社,1987:11-12.

[3]辛海升.汽车发动机原理与汽车理论[M].北京:国防工业出版社,2005.

[4]武华.汽车发动机构造与拆装工作页[M].北京:人民交通出版社,2006.