480 t/h 锅炉低氮燃烧器改造与运行优化调整

2014-11-22单锦宏

单锦宏

(盐城发电有限公司,江苏盐城 224003)

随着世界范围内环保压力的与日俱增,燃煤电厂的NOx排放越来越受到重视,在降低NOx的排放方面,使用低氮燃烧器是一个重要的选择,且具有应用广泛、结构简单、经济等优点,是燃煤电厂NOx控制的首选技术[1,2]。

1 改造前锅炉概况

盐城发电有限公司10 号锅炉为上海锅炉厂2004年制造,2005年7 月投产,锅炉型号为SG-480/13.7-M775 型,480 t/h 锅炉超高压自然循环锅炉,锅炉本体呈Π 型露天布置,采用全钢双排柱构架悬挂结构方式。燃烧器采用四角布置切向燃烧方式,在炉膛中心形成D700 mm的假想切圆,逆时针旋转,燃烧器的箱体固定于水冷壁上,随水冷壁一起向下膨胀;炉膛截面深×宽=9.6 m×9.6 m,宽深比为1:1,炉膛容积为2761 m3;燃烧器共设置四层一次风喷嘴,“下下”、“下上”一次风集中布置,采用水平浓淡分离燃烧技术;一次风设计风速为24 m/s,二次风设计风速为45 m/s,每组燃烧器各有二次风挡板四组,均由电动执行机构单独操作,燃烧器一次风喷嘴除下一次风不摆动,其余喷嘴均可手动上下摆动。制粉系统采用钢球磨中间储仓式乏气送粉系统,每台锅炉共配置2 台TDM350/600 型磨煤机。燃煤设计煤种为烟煤,目前正常为掺配煤入炉。

2 低氮燃烧器改造技术方案

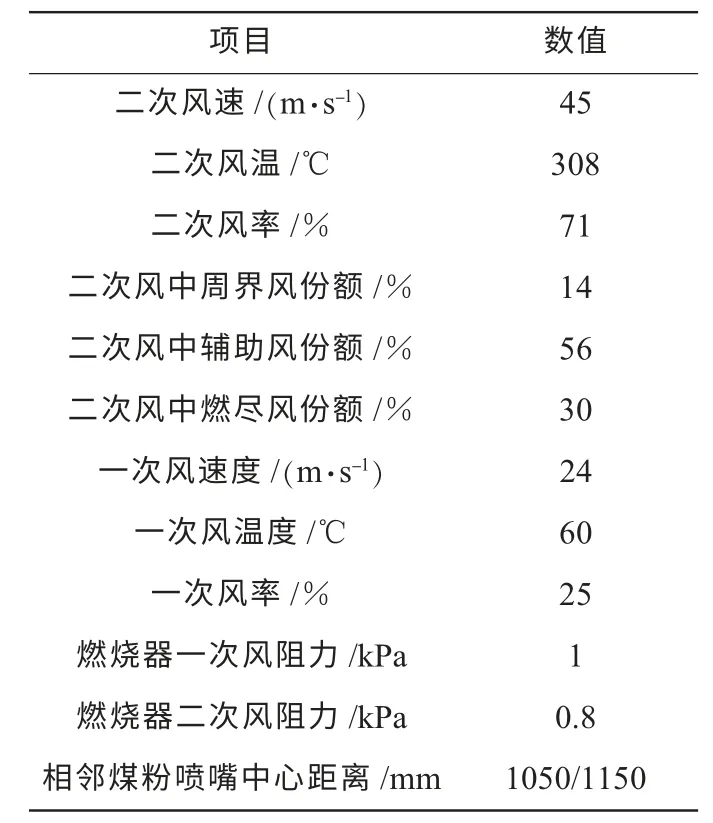

更换现有燃烧器组件,包括四角风箱、风门挡板、燃烧器喷嘴体、角区水冷壁弯管等。对燃烧器进行重新布置,主燃烧器整体下移,改变假想切圆直径,调整各层煤粉喷嘴的标高和间距,增加新的燃尽风组件以增加高位燃尽风量。更换A 层微油燃烧器和其他3 层一次风喷口、喷嘴体及弯头,一次风全部采用上下浓淡中间带稳燃钝体的燃烧器;采用新的二次风室,适当减小端部风室、油风室及中间空气风室的面积;主燃烧器区域下端部AA 及燃尽风(OFA)、高位燃尽风(SOFA)二次风及一次风为逆时针方向旋转,切圆直径D831 mm,其他的二次风改为与一次风形成5°角偏置,顺时针反向切入,形成横向空气分级;在燃尽风室两侧和BC 两层一次风喷口之间加装贴壁风,风量重新合理分配,并调整主燃烧器区一二次风喷口面积,使一次风速满足入炉煤种的燃烧特性要求,主燃烧器区的二次风量适当减小,形成纵向空气分级,改造后燃烧器主要设计参数如表1 所示。

表1 改造后燃烧器主要设计参数

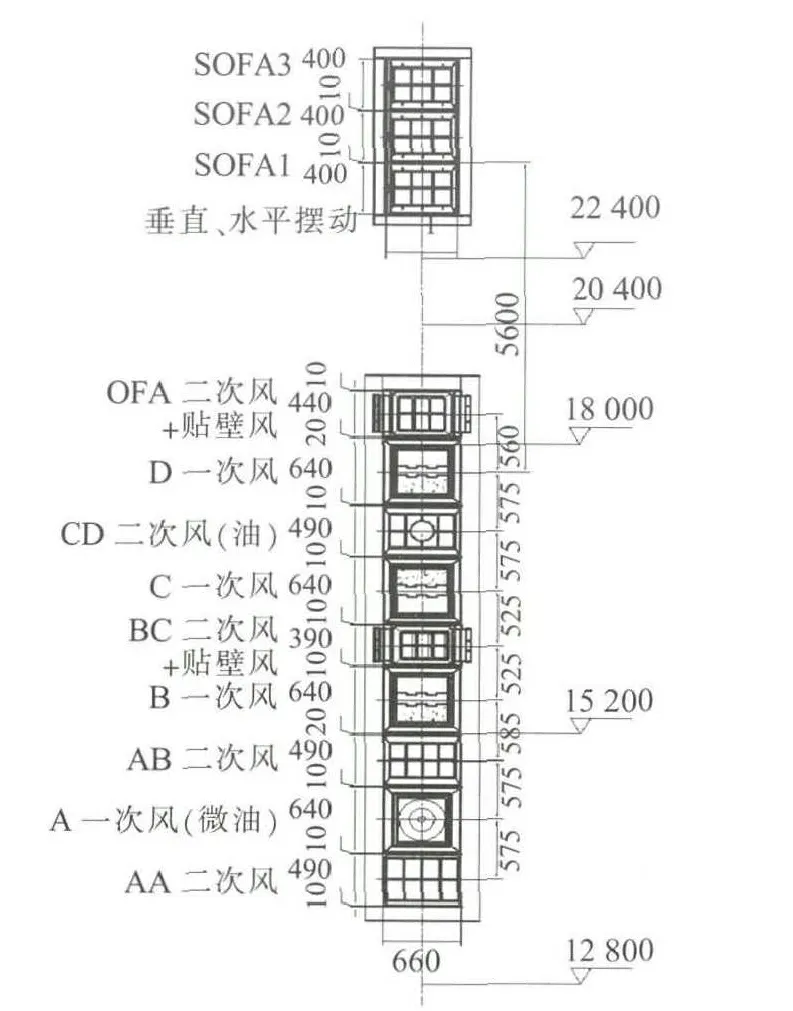

在原主燃烧器上方增加3 层SOFA 分离燃尽风喷口,在主燃烧器上部两侧墙大风箱上盖开孔,向上延接SOFA 燃尽风道,与原大风箱结构相似,保持较大的流通面积,形成统一的等压大风箱,阻力小,供风量能得到满足,分配足量的SOFA 燃尽风量,SOFA 喷口可同时做上下左右摆动。改造后燃烧器由下至上依次为:AA 二次风、A 一次风(微油燃烧器)、AB 二次风、B 一次风、BC 二次风(带贴壁风)、C 一次风、CD 二次风(油)、D 一次风、OFA 二次风(带贴壁风)、SOFA1、SOFA2、SOFA3,改造后燃烧器分布方式如图1 所示。

图1 改造后燃烧器分布方式

3 改造后运行调试

(1)试验中选取OFA,CD,BC,AB 二次风门,在130 MW 左右负荷下保持不同的开度燃烧所得到的飞灰含碳量,以检验主燃区二次风量大小对飞灰含碳量的影响。试验过程中二次风门开度从30%到100%,飞灰含碳量从3.6%降至1.6%,氮氧化物排放从250 mg/m3左右升至340 mg/m3左右。试验结果表明二次风门开度越大,飞灰含碳量越小,说明燃烧越充分,但是氮氧化物排放也随之升高,而且主燃区局部热负荷也增大,增加了主燃区结焦的可能性,因此运行中保持合适的二次风门开度。

(2)在130 MW 负荷下测定,不同氧量对应不同的NOx排放及CO 排放水平,试验结果表明,当实测氧量降低至2.0%以下时,会使CO 排放显著激增,达到25 μL/L,尤其是尾部烟道的两侧达到35 μL/L 左右;增加氧量至3.0%时,CO 就会明显降低,降至10 μL/L以下,但是NOx的排放也相应会升高,因此在运行中应尽量控制氧量在合理范围内。

(3)本次改造新增加了三层SOFA 燃尽风,试验为了检验SOFA 风门开关对汽温和氮氧化物的影响,为以后运行确定最佳开度,试验选取SOFA3 进行开关试验。试验结果表明,当SOFA 高位燃尽风开启后,主汽温有小幅上升3℃左右,再热汽温则变化不明显,而氮氧化物从270 mg/m3左右降至240 mg/m3左右,下降30 mg/m3左右,降氮效果明显。

(4)SOFA 燃尽风摆角试验在130 MW 负荷下进行,投入主、再热汽温调节自动,将摆角由水平位(50%)逐渐向下摆动至20%后,观察主蒸汽温度出现小幅降低,而再热汽温则变化不明显,同时随着摆角向下,还原空间相对减小,氮氧化物会略有升高,而后将摆角逐渐向上摆动,由20%逐渐摆至70%,主、再热汽温随之升高5℃,减温水量也随之逐渐增大,而氮氧化物从约270 mg/m3降至约230 mg/m3,下降40 mg/m3。

4 改造后运行优化调整

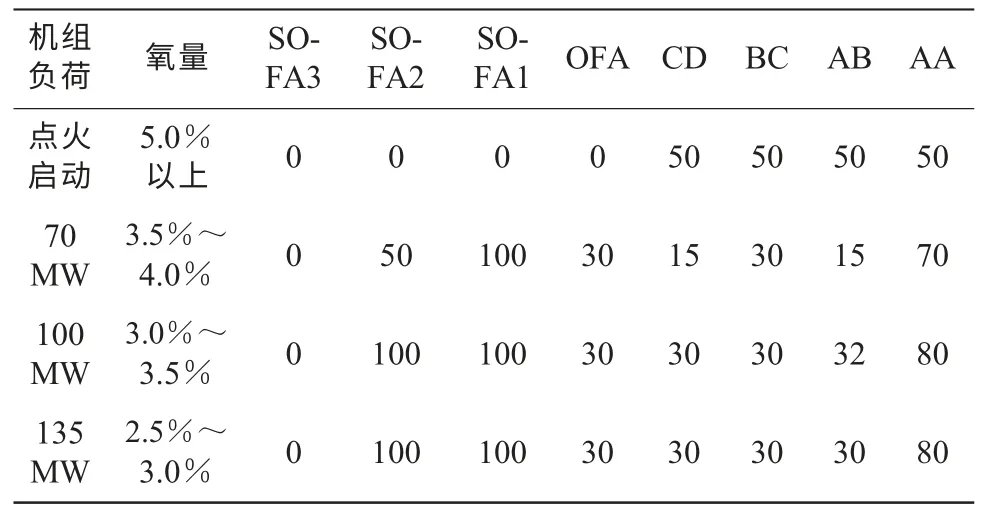

10 号炉调试期间,按厂家提供的配风方式进行配风,即加减负荷时,调整燃尽风门开度,二次风门基本不作调整,加减负荷过程中,主、再热汽温波动幅度较大,在运行人员有准备的超前调节、提前干预情况下,在120 MW 加至135 MW 负荷时,主汽温度最高升至577℃;在110 MW 减至90 MW 负荷时,主汽温度最低降至497℃。加、减20 MW 负荷时汽温变化幅度达34℃,机组负荷自动控制(AGC)达不到调度要求,不能投入运行,厂家初期提供配风方式如表2 所示。

表2 厂家初期提供配风指导 %

经厂家和公司专业技术人员多次试验分析,认为主燃烧器区的二次风量减小过大,阻力较大,送风机出口风压较改造前增加,二次风和燃尽风配比与设计存在偏差是汽温波动大主要原因。为减少汽温波动,通过优化运行,改变配风方式和调整锅炉燃烧方式,机组AGC 达到调度要求,投入运行。

(1)在加负荷时,为了防止主燃区过度贫氧,火焰中心上升,造成汽温急剧升高,应提前开启二次风门,给主燃区加氧,这样可以阻止火焰中心上升,如果汽温上升过快,可以将SOFA3 关闭,摆角下摆(百分比调小),待汽温稳定后再恢复,避免汽温急剧升高。减负荷时,为了防止火焰中心迅速下移,应提前将二次风门关小,同时要保证氧量及时跟进,避免出现大幅波动,减负荷时如果汽温下降过快,将SOFA3 全开100%,摆角上摆(百分比调大),优化后配风方式如表3 所示。

(2)低氮改造前,锅炉燃烧调整方式是保持A 层给粉机转速并切换成手动,B,C,D 层给粉机投入燃烧自动控制,高低负荷时投停D 层给粉机。为控制加减负荷时汽温波动,保持B 层给粉机稳定转速并切换成手动,C 层、D 层给粉机投入燃烧自动控制,高低负荷时投停A 层给粉机,正常运行时,在低负荷下尽量保持甲磨运行,增加上层一次风的带粉量。通过配风和燃烧方式调整,10 号机组加减负荷对锅炉蒸汽参数汽温的影响减少约10℃,投入机组AGC,达到调度要求。AGC 投入后,锅炉排烟温度和飞灰可燃物有一定上升。

表3 优化运行后配风方式

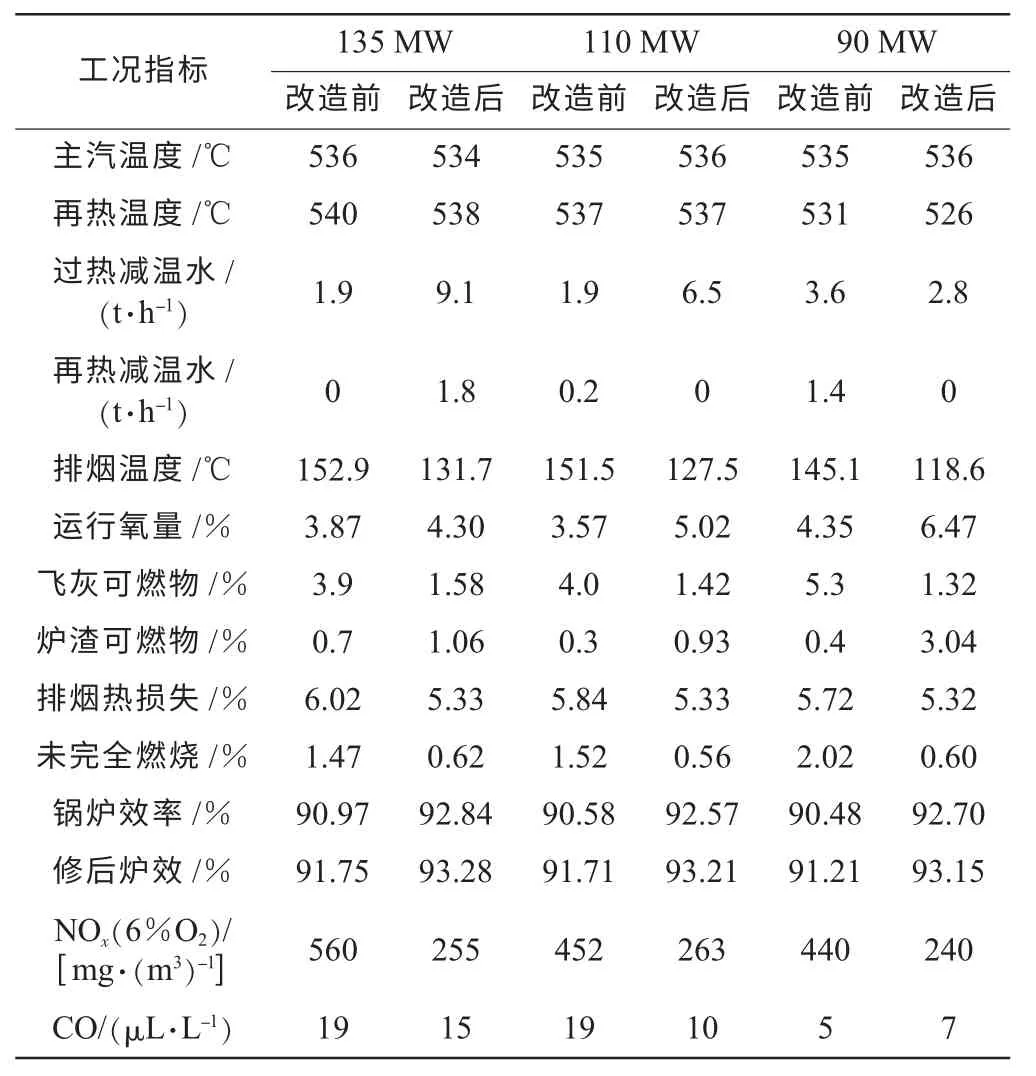

5 改造后性能试验

锅炉燃烧系统改造后,经过燃烧系统调试,锅炉原有特点及燃煤适应性不变,锅炉出力及主要运行参数达到基准设计值,炉膛未发生生严重结焦及高温腐蚀。改造前后性能考核试验部分数据如表4 所示。从表4可看出,低氮燃烧器改造后,氮氧化物及一氧化碳排放浓度、飞灰含炭量、排烟温度、锅炉效率等指标均较改造前好转,低负荷段主、再热汽温较改造前偏低,高负荷段减温水量较改造前增加,锅炉耗氧量较改造前增加,主要原因是燃烧器整体下移后,二次风与燃尽风配比与设计存在一定偏差,低负荷段火焰中心下移,主、再热汽温偏低;高负荷段,二次风量供应不足,燃尽风过量,拉长燃烧区域,火焰中心上移,主、再热汽温上升,减温水量上升。低氮燃烧器改造后机组性能试验在稳定工况下进行,在实际机组运行中,为保证主、再热汽温满足负荷调节性能要求,飞灰含炭量、排烟温度、锅炉效率等指标和性能试验工况存在一定偏差。

6 结束语

480 t/h 锅炉因锅炉炉膛空间较小,实施低氮燃烧器技术改造难度相对较大。本次10 号炉采用空气分级和煤粉再燃烧技术方案进行改造后,氮氧化物及一氧化碳排放浓度、飞灰含炭量、排烟温度、锅炉效率等指标均达到了设计要求,其中氮氧化物排放浓度从450~550 mg/Nm3降到260 mg/Nm3左右,达到国内同类机组先进水平,年减排氮氧化物800 t 左右。低氮燃烧器改造后,机组加减负荷过程中,主、再热汽温波动幅度较大,在优化调整后虽基本达到调节要求,但牺牲了飞灰可燃物和排烟温度和炉效一些指标,在后续改造中应对二次风门风道进行调整,合理分配二次风与燃尽风分配比,减少送风阻力,后续改造后应重新进行配风优化调整,并将二次风门投入自动,以减轻运行人员操作强度。

表4 改造前后性能考核试验部分数据

[1]吴碧君,刘晓勤.燃煤锅炉低NOx燃烧器的类型及其发展[J].电力环境保护,2004,20(3):24-27.

[2]周俊虎,赵玉晓,刘建忠,等.低NOx煤粉燃烧器技术的研究进展与前景展望[J].热力发电,2005(8):1-7.