姜钟法聚氯乙烯工艺介绍及前景分析

2014-11-22江政辉钟劲光魏晓芸

江政辉,钟劲光,魏晓芸

(1.德州实华化工有限公司,山东 德州 253007;2.中科易工(厦门)化学科技有限公司,福建 厦门 361000)

聚氯乙烯是五大通用树脂(聚乙烯、聚丙烯、聚苯乙烯、聚氯乙烯和ABS)中产量最大的产品,广泛应用于包装材料、人造革等软制品和异型材、管材、板材等硬制品,在国民经济发展和人民日常生活中占有非常重要的地位。由于聚氯乙烯建材制品比传统的建筑材料节能,是国家重点推荐使用的化学建材。

聚氯乙烯生产工艺的原料路线有乙烯和乙炔2种,国外几乎全部采用乙烯原料路线生产。由于中国富煤、贫油、少气的能源结构,发展乙烯原料路线受到诸多条件限制,而发展乙炔原料路线(也称电石法)聚氯乙烯可以有效地缓解中国石油紧张的局面。

除前述2种工艺外,中国科学院上海高等研究院、中科易工(厦门)化学科技有限公司和德州实华化工有限公司联合开发了采用乙炔、二氯乙烷无汞催化一步合成氯乙烯技术,简称姜钟法聚氯乙烯。该技术吨聚氯乙烯电石耗量下降50%,可以极大程度地减少对原料电石的依赖,综合能耗大幅降低,极大地降低了产品成本。而且采用非汞触媒能完全消除汞污染,解决电石法聚氯乙烯产业汞污染这一难题。

1 姜钟法聚氯乙烯简介

姜钟法聚氯乙烯以乙炔和二氯乙烷为原料,在一种全新的非汞催化剂作用下,通过催化重整制得氯乙烯,为聚氯乙烯生产提供了一条高效、洁净的全新途径。

1.1 工艺介绍

姜钟法聚氯乙烯实际上是乙炔法和乙烯法的联合,该工艺中乙炔、二氯乙烷以摩尔比为1∶1合成氯乙烯,氯乙烯聚合后生成聚氯乙烯,工艺流程示意图见图1。

图1 接钟法聚氯乙烯生产工艺示意图

该工艺主要包括4个流程单元:原料处理、氯乙烯合成、氯乙烯净化、反应气循环回用、精馏。

(1)原料处理单元

现有乙炔装置的乙炔气经乙炔阻火器进入乙炔干燥器除水后,去混合器(乙炔含水质量分数可降到50×10-6以下)。乙炔干燥器采用循环氮气进行再生。由贮罐来的二氯乙烷通过二氯乙烷共沸塔精馏脱水后,与来自氯乙烯合成反应器的高温产品气换热、汽化后,按一定的比例与干燥的乙炔通过流量控制回路进入混合器混合,混合气加热到约一百九十摄氏度后,送至氯乙烯合成反应器。

原料二氯乙烷和乙炔均经严格的脱水处理,可防止催化剂结块、减少催化剂翻动作业,减少粉尘对环境污染。

(2)氯乙烯合成单元

乙炔和二氯乙烷生成氯乙烯的反应在填充氯化钡触媒(活性炭为载体)的绝热固定床反应器中进行。反应过程工艺指标为温度200~250 ℃,压力0.08~0.10 MPa。此反应为微放热反应,出反应器的粗氯乙烯温度约二百三十摄氏度。反应器采用多级激冷反应器,结构简单、单台生产能力高。

(3)氯乙烯净化、反应气循环回用单元

出固定床反应器的产品气组成简单,主要成分为氯乙烯单体和未反应的乙炔、二氯乙烷及少量的氯化氢气体,无其他副产物。产品气通过预热混合气、汽化二氯乙烷而降温,再通过7 ℃水冷凝、气液分离得到液态粗氯乙烯。乙炔、氯化氢回系统中继续参加反应,未反应的二氯乙烷在粗氯乙烯精馏工序精制分离后,再回到系统中继续参加反应。

(4)精馏单元

固碱干燥后的粗单体先去低沸塔去掉乙炔等低沸物,再去高沸塔分离掉二氯乙烷等高沸物后进成品冷凝器得到液态精氯乙烯单体,塔顶不凝气去尾气变压吸附装置回收其中的乙炔和氯乙烯单体。

1.2 工艺特点分析

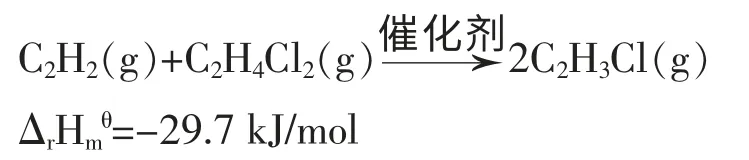

该工艺的主反应方程式为:

二氯乙烷的消除反应和乙炔的加成反应形成耦合,实现化学能的内部转换,大大降低了能耗,高效低能耗完成分子重组;开发出了替代汞触媒的新型催化剂,可彻底解决氯乙烯行业面临的汞污染问题。该工艺实际是乙炔法与乙烯法的联合,因此,该工艺无论与乙炔法还是乙烯法相比都具有很大的技术优势。

(1)与乙烯法相比。

新工艺保留了乙烯法三单元工艺中的最简单工艺,即乙烯氯化制二氯乙烷单元,而省去了高能耗的二氯乙烷裂解单元和装备复杂的氧氯化单元。

(2)与联合法相比具有如下特点。

a.节能。二氯乙烷裂解是高温吸热反应,裂解温度为550 ℃,吨产品约耗天然气108 m3。而新工艺的催化重整是微放热的自发反应,基本无能耗;与现行沧州化工和天津大沽化工的联合法相比,可减少二氯乙烷的裂解装置,仅节能(包括燃气和电力)一项,即可约节省成本500元/t。

b.高效。新工艺中的催化重整在230 ℃下可达到90%以上的单程转化率。

c.高收率。由于二氯乙烷的裂解温度高达550 ℃,副反应较为严重,氧氯化单元又引进氧气,易引起燃烧反应,以乙烯计,氯乙烯的综合收率只为百分之九十左右。二氯乙烷催化重整反应条件温和,催化剂选择性极高,氯乙烯的综合收率高达96%以上。

d.投资少。二氯乙烷裂解与乙烯氧氯化单元的设备投资巨大,是乙烯法工艺的重要制约因素之一。而姜钟法聚氯乙烯只需简单的固定催化床即可。

(3)与乙炔法相比具有如下特点。

a.省去了氯化氢合成与精制工艺,节省了氢气资源;采用了非汞催化剂,解决了汞污染问题。

b.用二氯乙烷的消除反应,消耗了乙炔加成反应放出的大量热能,大大减轻了换热量,简化了设备结构。

c.由于实现了能量的内部转换,反应能量变化温和,可大幅度提高反应强度,提高单机能力,从而提高生产效率。

d.不凝尾气循环使用,废气排放大为减少;无水洗碱洗,避免产生大量低浓度含汞废盐酸。

总之,姜钟法聚氯乙烯具有设备简单、能耗低、三废少等特点,具有明显的节能减排效应。

2 新工艺前景分析

姜钟法聚氯乙烯由于采用了非汞催化剂,彻底根除了汞污染,解决了中国聚氯乙烯生产中的重大难题。聚氯乙烯产品的无汞化,进一步扩大了其应用领域,同时,为聚氯乙烯产品进入欧美发达国家的市场开启了大门。另外,该工艺降低了电石在国内聚氯乙烯生产中的原料比重,大幅度降低了聚氯乙烯行业的总能耗,为煤制烯烃(MTO)打开了发展空间。

从聚氯乙烯区域分布情况分析看,东部沿海地区聚氯乙烯加工企业比较发达,需求能力旺盛,聚氯乙烯市场仍然存在缺口,东北地区聚氯乙烯产能过剩,西北地区产能极度过剩,也就是说华东、华南沿海地区聚氯乙烯市场产需倒挂严重,缺口较大。山东地区姜钟法聚氯乙烯与华东、华北、华南地区乙烯法生产的聚氯乙烯产品相比,具备相当强的原料成本优势。山东地理位置优越,处于沿海地区,容易获取大量二氯乙烷供应;相对距离较短、优越的交通运输使电石供应较为方便;山东又处于聚氯乙烯市场消费中心,具有一定的市场优势。因此,采用新工艺后不仅实现了无汞化生产,且生产成本大大降低,聚氯乙烯质量提高,具有极强的竞争能力。因此,在山东地区用姜钟法建设大型聚氯乙烯生产基地具有可行性。

总之,采用以电石、二氯乙烷为原料悬浮法生产聚氯乙烯,使用大釜生产,单釜产量高,产品性能稳定,在自动化操作、节能、环境保护方面均先进可靠。项目符合国家有关产业政策,满足国家和地方的环保要求。项目建成投产后,产品生产成本较低,经济效益可行,企业具有一定的抗风险能力和较强的市场竞争力。

3 结语

从中国的国情出发,在具有丰富煤炭资源的地区,建设热电力-氯碱联合企业,发展以乙炔为基础的聚氯乙烯工业乃是合理的选择。特别是当前中国有相当大比例的石油依靠进口,而国际市场的油价又起伏不定,目前油价长时间居高不下,这种选择在经济上更现实和具有竞争力。但是,目前中国聚氯乙烯行业已经呈现供大于求的局面,并且未来几年仍将保持这种局面。“十二五”期间,聚氯乙烯行业的竞争将进一步加剧,过度竞争将促进聚氯乙烯企业的兼并重组,一部分耗能高、污染严重的装置将被淘汰,行业集中度得到进一步提高,行业将会出现几个具有国际竞争力的巨头。面对激烈的竞争,技术创新仍是聚氯乙烯生产企业发展的主要动力,无汞触媒、热电联产、电石渣处理、干法乙炔是下一步聚氯乙烯行业发展的方向。

姜钟法聚氯乙烯工艺已经于2013年4月8日在中国石油和化学工业联合会的组织下完成百吨级中试试验专家鉴定,并被评为国际领先水平。2 000~5 000 t/a 的扩大中试装置已经建成并投产,产品质量、催化剂活性、物料转化率、反应温度、压力等指标均达到理想要求,目前,试验正在顺利进行。在千吨级中试经验总结之后,双方合作单位计划2013年底开始5万t/a 的工业化生产线的设计与建设,于2014年在德州实华化工有限公司新园区建设2条20万t/a 氯乙烯生产线,实现首个无汞化聚氯乙烯工业化生产线,并在全国范围内推广。