油田泵站自动控制系统的应用及发展

2014-11-21姜玉莉李向军内蒙古交通职业学院赤峰市林业局

姜玉莉 李向军 内蒙古交通职业学院 赤峰市林业局

油田泵站是油田集输系统保证油气输送、传递、运输的关键系统装置,为油田油气集输提供动力和协调支持能力,为保证油田泵站生产的安全进行,特别是保证原油天然气等的质量,对油田泵站操作和生产过程进行控制和监控十分重要。随着油田生产规模的扩大,集输处理量的不断增加和技术系统的复杂化,泵站监测参数和监测难度加深,依靠传统人工测量泵站监测参数和数据误差较大,给油田生产和管理带来困难。

1 自动控制系统特点

集输泵站主要是将油井开采出的油、水、气混合物进行收集、暂存、初步处理并输送到指定的装置或容器设备,其任务是收集油气开采物,对油气混合物进行分离和净化等初步处理,再进行计量、输送。整个生产过程涉及环节和内容多,过程操作复杂,只有通过自动化控制系统才能确保生产安全和原油质量。

自动控制系统具有可靠性高、可维护性高、智能化程度高、操作性强的特点,该系统以计算机技术为核心,采取上、下位机方式,利用多个计算机处理器进行控制系统的现场数据监控和处理。自动控制系统由工控机、控制软件、控制器、芯片模板和I/O模块等子系统组成,对油田泵站可以进行有效的自动化控制。油田泵站自动控制系统一般由两个部分组成,一部分是作用于泵站生产现场的监测设备,主要用于泵站运行数据监测和传输;另一部分是远程计算机监控和处理部分,主要是在远程控制室对泵站运行数据进行观察、处理、分析、判断,以控制泵站运转参数和情况。

2 系统应用

2.1 应用现状

自动控制系统在我国油田泵站中的应用起步较晚,集输泵站现场生产还是以人为控制、录取参数等为主,因此自动控制技术应用还存在很多问题,同时由于油田企业对此认识不深或不重视导致其应用还存在一定缺陷。归纳出以下几个问题:①缺乏自动控制系统设计规范和标准;②油田泵站自动控制技术缺乏信息共享;③泵站系统设备组成和功能不全;④泵站自动控制系统各项元件互通性差;⑤油田泵站操作技术落后。

2.2 系统组成与设计

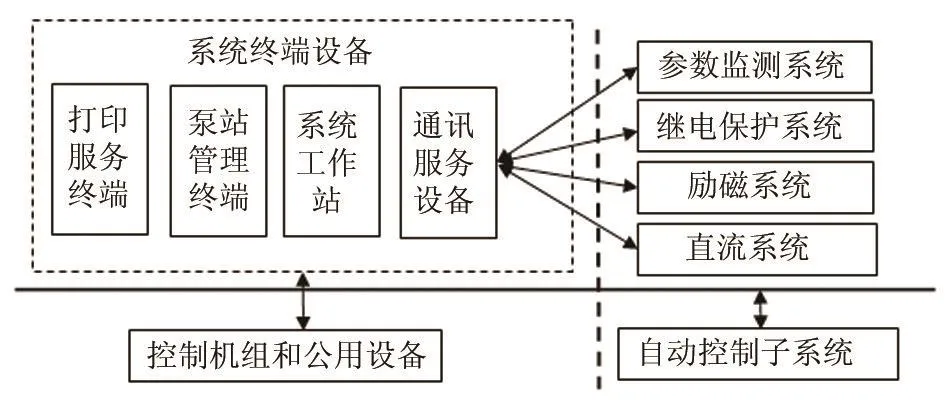

根据我国当前油田泵站自动控制系统应用现状和油田生产实际情况,对油田泵站自动控制系统进行设计,其主要由计算机监控系统、继电保护系统、励磁系统、直流系统和视频监控系统等构成,如图1所示。

图1 油田泵站自动控制系统构成

图1 中虚线左边为计算机监控系统,通过系统工作站对泵站现地控制系统(LCU)进行实时监测和控制,以达到对泵站全部仪器设备的数据参数采集和实时监测控制;通过通讯服务设备对泵站监控系统以外的设备如保护系统、直流系统、励磁系统等自动化设备的数据进行采取和分析控制,将信息参数同步传递到远程中央控制室;通过管理终端可以看到泵站机组设备运转情况和工况特征;通过参数监测和视频监控系统可以将泵站现场信息、图像实时传输到控制室,了解现场设备、人员等情况,以做出控制对策。

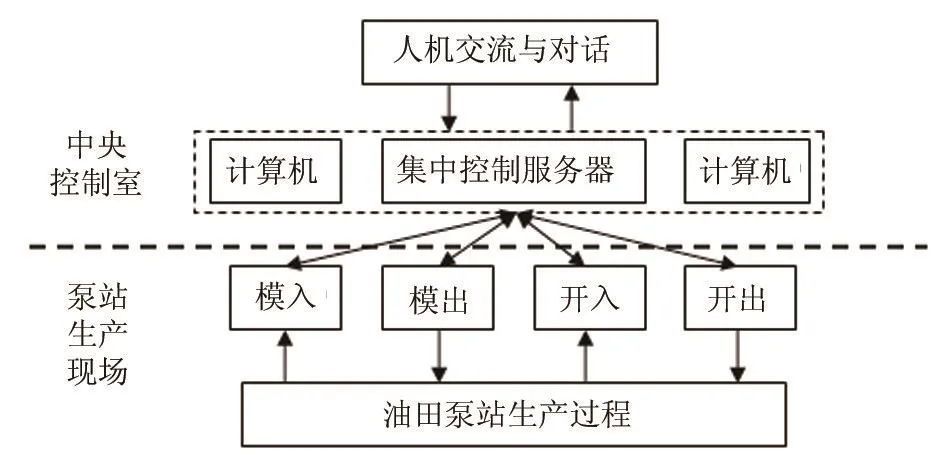

根据油田泵站的实际特征,采用集中式处理系统设计泵站自动化控制系统。集中式处理系统是指对泵站控制系统的各种功能,如现场数据采集、信息数据处理、通讯、人机互动等集中一体化完成。集中式泵站自动控制系统是通过数据采集系统对油田泵站系统运行过程和相关参数进行收集、处理、计算,根据数据分析结果对泵站运行过程进行自动化操作和控制。

该系统使用一台服务器、多台计算机进行监控和传输,通过一台服务器对整个泵站运行进行控制,集中式泵站自动控制系统工作机理如图2所示。集中式泵站自动控制系统中所有泵站操作、控制指令都要通过服务器处理发出,该系统处理全面、协调性高、数据耦合好。

图2 油田泵站集中控制系统机理

根据油田泵站自动控制系统构成和集中式处理系统设计要求,对泵站计算机监控系统、继电保护系统、励磁系统、直流系统进行设计即完成整个泵站自动控制系统的设计研究。计算机监控系统按照油田泵站控制层、现地控制层、网络及网络接口的三层进行设计,泵站控制层由主控机和多台计算机组成,是整个自动控制系统的核心,监控系统实现监测、控制和保护的功能。计算机继电保护装置是通过一台计算机和具体软件程序来实现保护,以此代替传统的整流型和晶体管型继电保护器,主要由信号输入电路、单片机部分、人机接口部分、输出通道部分、电源部分等硬件组成。计算机磁力系统设计采用同步发动机励磁装置,选择优质励磁功率单元和励磁调节器。计算机直流系统装设蓄电池组向控制负荷、动力负荷供电,完成泵站自动控制系统的直流电供应。

2.3 应用效果

油田泵站自动控制系统可以帮助工人及时对油气开采现场分离器进行调整,帮助指挥人员随时了解泵站生产工况并及时做出决策,帮助人员及时发现异常并进行解决以避免事故发生。由于气候、环境和油气开采等原因,分离器压力也会波动较大,如果发现不及时容易导致跑油、窜气、安全阀失效等事故,故需要自动控制系统进行实时监测、报警、判断和控制。

某油田集输泵站应用了自动控制系统,当操作人员在控制室计算机屏幕上发现某分离器报警,采油井液位从0.98 mm降低到0.64 mm,压力也从0.29MPa降低到0.22MPa,第一时间通知人员到泵站现场进宪排查,发现是计量站的外输管线出现穿孔导致来油量减少而出现报警。应用表明,该自动控制系统可以准确、及时地发现故障并给出对策,能够避免因泄漏、污染等泵站故障造成的重大事故。

3 系统发展趋势

油田泵站自动化控制系统的使用起步晚,面临的问题多,在上述泵站自动控制系统研究与设计的基础上,提出泵站自动控制系统的发展趋势。主要体现以下几个方面:

(1)对泵站自动化设备进一步更新和选型。泵站自动控制系统要进步就需要科学化的自动化设备进行支撑,自动化设备采用分层、分布式设计结构,由决策层、泵站管理层、远程监控层、现场管理层四层进行控制,是未来泵站自动控制系统发展的关键。

(2)对泵站自动控制系统进一步规范化和标准化。自动控制系统元器件和设备生产厂家多,类型多,导致许多设备组装投入使用时难以契合,特别是设备接口和接线等难以达到对监控信号的有效处理和传输,因此对泵站自动控制系统进行标准化势在必行。

(3)采用的分层次数据处理系统逐步得到发展。泵站随着油田企业的发展数量和规模逐步扩大,泵站自动控制系统涉及的设备、处理的数据、功能要求都得到较大提高,只有分层处理系统才能满足自动化日益发展的需要。

(4)加强泵站自动控制专业技术人员的培训。只有专业的技术人员才能更好地操纵油田泵站自动控制系统,主业人员要求具备泵站操作和管理知识、计算机知识、自动化知识以及应变能力,只有这样才能促进泵站自动控制系统的发展。