洛南高速公路级配碎石配合比设计方法对比研究

2014-11-20王书杰

王书杰

(交通运输部科学研究院,北京 100029)

0 引言

级配碎石作为一种路面结构层材料,已经在国内很多地区的高等级公路中运用,但施工中对于级配碎石的成型方法存在分歧。本文通过对级配碎石不同成型方法及试验指标的对比分析,从而确定适宜本项目级配碎石的最合理设计方法。

1 原材料与成型方法

1.1 原材料

本项目级配碎石原材料采用平顶山郏县采石厂所产的石灰岩碎石,按规范要求的级配范围分为19~31.5mm、9.5~19mm、4.75~9.5mm、0~4.75mm四档,集料的各项技术指标经检测均符合《路面基层施工技术规范》(JTJ 034—2000)中对集料的要求。

1.2 成型方法

1.2.1 重型击实法

重型击实方法是在室内通过施加冲击荷载对级配碎石材料进行压实。重型击实仪见图1。从通过对材料产生剪应力使之压实的效果看,重型击实方法与现场静力压路机的作用过程相似。但重型击实与振动压路机通过高频振动作用使材料产生“液化”,从而使混合料密实的过程是完全不同的。即使重型击实与振动压实的压实功相同,由于两者作用机理不同,形成的被压实材料的最大干密度和最佳含水率也是不一样的。因此,重型击实试验所得出的最大干密度和最佳含水率和现场振动压路机碾压下能达到的最大干密度和所需要的最佳含水率是不一致的。

近年来,大吨位振动压路机已得到广泛使用,重型击实下的击实功确定的最大干密度和最佳含水率,已经不能与现场实际情况相一致,不能有效地模拟施工现场运用振动碾压工艺的压实效果。

图1 重型击实仪

1.2.2 振动成型法

振动成型法是在室内通过动态冲击对材料进行压实。振动成型仪见图2。其产生荷载作用,使得材料内部颗粒随之振动,重新排列,被压实材料颗粒间隙不断减小,密度不断增加,而且颗粒间隙的减小使颗粒之间的接触面积增大,导致被压实材料内摩擦力增大,承载能力得到提高。再者,用振动成型方法设计修筑的道路抵抗温缩和干缩裂缝的能力较优。振动使材料内部产生振动力,被压实的颗粒在振动力的作用下,由静止状态过渡到运动状态,被压实材料之间的摩擦力也由摩擦状态逐渐进入到动摩擦状态。

图2 振动成型仪

2 数据对比

2.1 室内数据

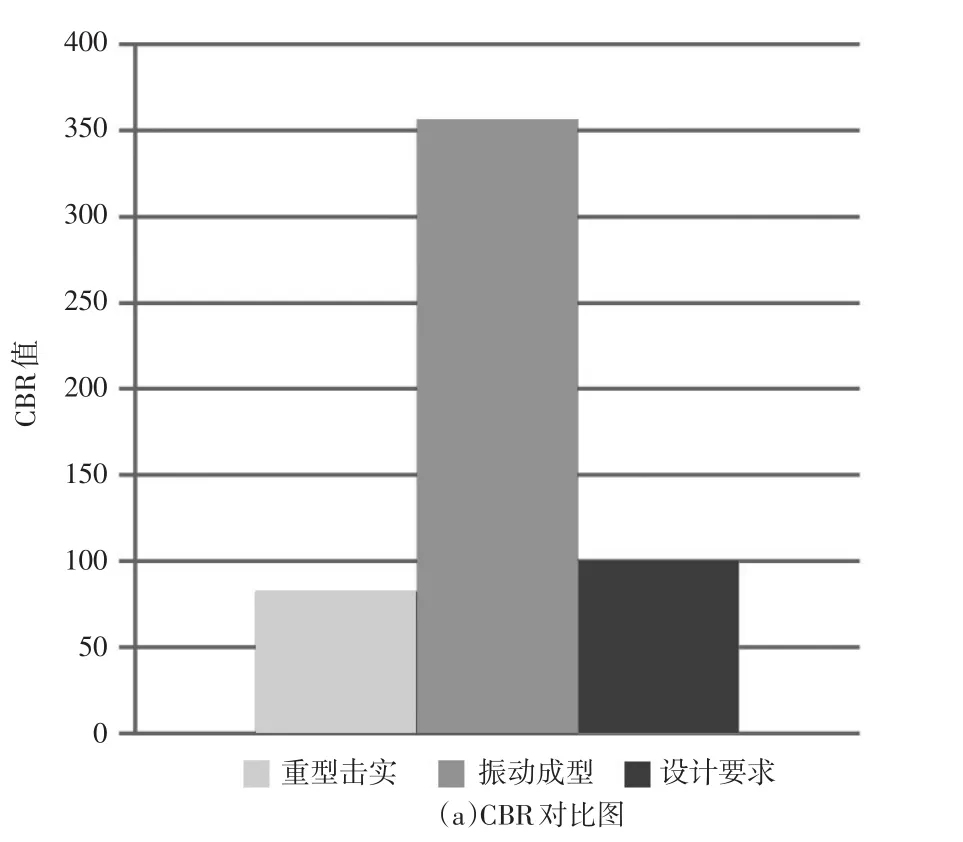

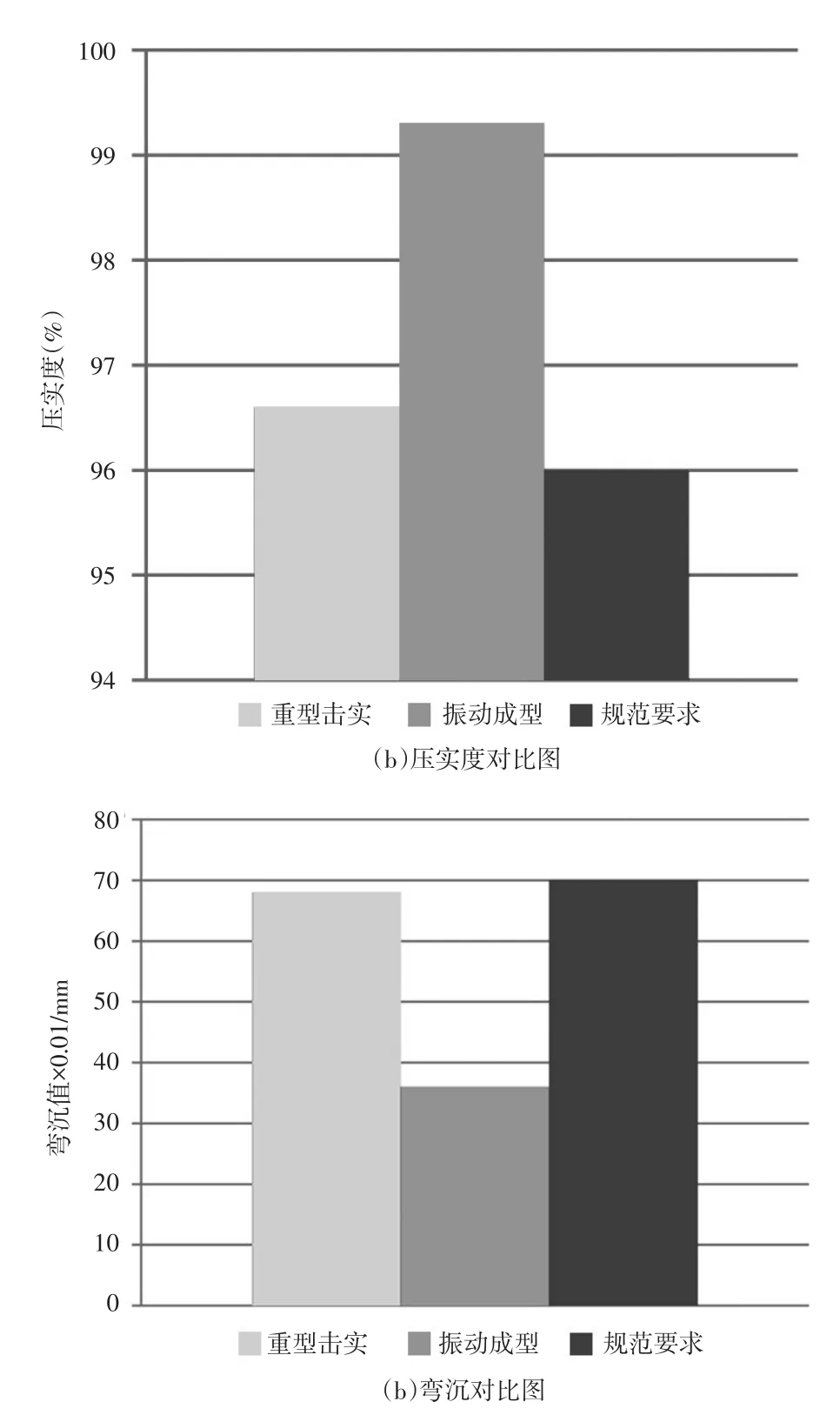

根据《路面基层施工技术规范》(JTJ 034—2000),级配碎石级配范围的具体要求见表1。分别使用重型击实仪和振动成型仪对级配碎石进行配合比设计,并根据两组配合比设计结果分别进行了300m试验段的试铺工作。试铺期间在现场采集了大量的试验数据,通过对室内和现场的试验数据进行对比、分析,确定适合本项目级配碎石的成型方法,试验数据及对比分别见表2和图3。

表1 公路路面基层施工技术规范(JTJ 034—2000)中的级配碎石级配范围

表2 重型击实和振动成型试验数据对比

图3 级配碎石试验数据对比图

从表2和图3可以看出,重型击实法所确定的最大干密度较低,施工时较易达到设计压实度,但混合料内部并没有完全压实,其成型后水分散失较快,造成表面空隙多,局部离析、松散,弯沉值也受其影响,试验结果明显偏大;而振动成型法确定的最大干密度,比较接近该混合料的压实密度,成型后比较密实,不易松散且承载能力较好。

3 结论

重型击实法与振动成型法室内和现场试验数据结果显示,振动成型法配合比设计的试验数据和现场实际效果都优于重型击实法,最终确定本项目级配碎石配合比设计采用振动成型法。

[1]JTJ 034—2000,公路路面基层施工技术规范[S].

[2]田平.级配碎石基层材料及最佳级配[J].交通标准化,2005(11):82-86.

[3]王龙,解晓光.级配碎石材料标准振动成型方法的研究[J].公路交通科技,2005,22(7):26-31.

[4]王龙,冯德成.提高级配碎石基层使用性能的方法[J].中国公路学报,2006,19(4):40-45.

[5]曹建新.级配碎石混合料组成设计的试验研究[J].公路,2004(2):107-111.