微波间歇处理对肉鸡翅根干燥特性及品质的影响*

2014-11-20冯云李汴生周厚源阮征郭伟波林光明杨焕彬

冯云,李汴生,周厚源,阮征,郭伟波,林光明,杨焕彬

1(华南理工大学轻工与食品学院,广东广州,510640)2(广东无穷食品有限公司,广东饶平,515726)

微波是指频率介于300 MHz~3000 GHz之间的电磁波,当物料被置于微波电场中时,原本进行无规则热运动的偶极子随着高频交变电磁场反复快速取向转动而摩擦生热,使得物料中的水分迅速吸热蒸发,微波穿透力强,可以使物料内、外部同时受热,温度梯度和水分梯度方向一致,可达到很高的干燥速率[1]。目前,微波干燥在水产品方面的研究较多:Darvishi等研究了沙丁鱼的微波干燥特性,发现干燥速率随着微波功率的增大而增大,当功率为200~500 W 时,样品的 Deff为 7.158 ×10-8~3.408 ×10-7m2/s,通过数据拟合发现Midilli方程为沙丁鱼微波干燥的最佳干燥模型[2]。余炼等用中等强度的微波干燥(微波密度为5、8)牡蛎,结果发现微波干燥过程遵循Page方程[3]。Wu等比较了热风干燥和微波干燥对草鱼的营养和风味的影响,较之热风干燥,微波干燥后产品的脂肪损失率及茴香胺值更低、蛋白质溶解性更高,而风味没有显著差异[4]。

微波间歇干燥与连续干燥相比,能有效地避免干燥物料出现爆裂或焦糊等问题,是提高能源利用率及干燥产品质量的干燥方式之一[5],间歇微波在肉制品方面的研究尚不多,且主要是在水产品方面:张国琛等研究了不同微波密度(1~4)及间歇比(连续、10s-on/20s-off、20s-on/10s-off)对扇贝柱干燥特性及感官品质的影响,对比发现在微波密度为3,间歇比为10s-on/20s-off的干燥条件下,水分含量从 70%降至13%仅需要190min,产品品质达到最佳[6];李艳等对膨化鱼片的微波干燥工艺进行了优化,得到最佳工艺条件:微波功率为418±2.5 W,间歇比为60s-on/30s-off,鱼片感官品质最佳[7]。

本试验研究了不同微波功率密度及间歇比对肉鸡翅根干燥动力学的影响,并对成品品质进行分析,以期为肉鸡烤翅的加工生产提供参考。

1 材料与方法

1.1 材料与设备

原料:肉鸡翅根,购于麦德龙超市,置冰柜中冻藏。

腌制液:食盐、白砂糖、黄酒、红曲红等配料,市售。

所用化学试剂均为分析纯。

试验设备:DHG-9075A电热恒温干燥箱,上海齐欣科学仪器有限公司;电子数显卡尺,上海量具刃具厂;DZ300TN真空包装机,浙江兄弟包装机械有限公司;D8023CSL-K4格兰仕微波炉,格兰仕微波炉电器有限公司;TA-XT Plus型质构仪,英国 SMS公司;752N紫外分光光度计,上海精密科学仪器有限公司;AQUA LAB 型水分活度仪,Decagon Devices.Inc;CR-400型便携式色彩色差仪,KONICA MINOLTA SENS-ING,INC.;PL203型电子天平,梅特勒-托利多仪器上海有限公司;BCD218型电冰箱,博西华有限公司。

1.2 实验方法

1.2.1 试验设计

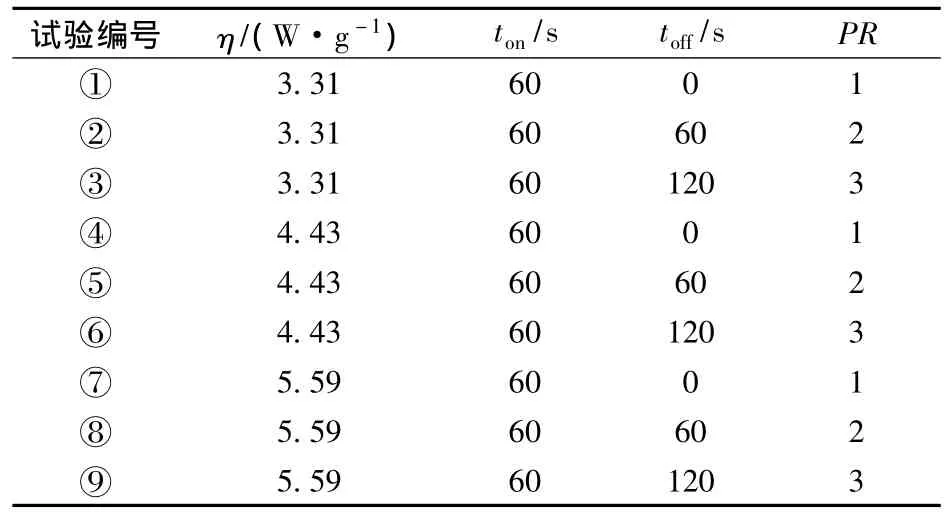

肉鸡翅根经解冻、清洗、修剪、腌制和沥干后,每次试验取140 g左右,通过调节微波功率(480、640、800 W),得到不同微波功率密度η,再通过控制间歇时间得到不同的间歇比PR(pulse ratio),功率密度及间歇比参数如表1所示。

表1 微波功率密度及间歇比Table 1 Microwave power density and pulse ratio

将腌制沥干后(水分含量为68% ±2%)的样品置于微波炉中,控制功率及间歇时间,当样品水分降至30% ±1%[8]时,结束处理过程,经真空包装后放置于4℃冰箱中储存,次日进行相关指标的测定。

将肉鸡翅根微波间歇干燥曲线与现有的干燥模型进行拟合,选择拟合度高、参数少的模型;应用菲克第二定律,计算样品微波干燥过程的水分有效扩散系数Deff;对比分析间歇处理和连续处理在比能耗ES的差异及对成品水分活度、LSR、TPA和TBA等13个指标的影响。

1.2.2 水分指标测定

湿、干基含水量按照 GB9695.15-2008方法测定;干燥速率按照Falade[9]的方法,通过测定某时刻样品的干基含水率计算所得。

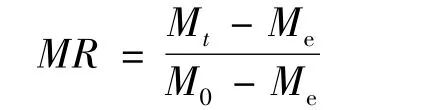

水分比用于描述样品在一定干燥条件下的剩余水分率,按如下公式计算:

式中,MR为水分比,无量纲;Mt、M0分别表示t时刻及初始时刻样品干基含水率,%;Me为样品平衡含水率,%,根据相关资料,在微波干燥过程中,物料的干基平衡含水率可认为是零,因此把水分比简化为:MR=Mt/M0[10]。

1.2.3 TBA 值测定

采用改进的TBA值法来测定肉类食品中脂肪的氧化情况[11]。

1.2.4 色泽分析

样品色泽采用CR-400便携式色差仪测定。L*值表示亮度,L*值越大,亮度越大;a*值表示有色物质的红绿偏向,正值越大,偏向红色的程度越大,负值绝对值越大,偏向绿色的程度越大;b*值表示有色物质的黄蓝偏向,正值越大,偏向黄色的程度越大,负值的绝对值越大,偏向蓝色的程度越大[12]。

1.2.5 TPA 和剪切力测定

样品采用TA-XT Plus型质构仪进行测定,对不同微波密度和间歇比处理的鸡翅根各取5块长方体肉块(1 cm×1 cm×0.3 cm),选用P/36R型平底圆柱探头(P/36R Flat-ended Cylinder Probe)进行 TPA测试。测试参数为:测前速率1 mm/s,测试速率1 mm/s,测后速率5 mm/s;压缩比50%,探头两次测定间隔时间:5 s;触发类型:Auto-5 g[13]。选择硬度、弹性、内聚性、咀嚼性和回复性5个指标[14]。

剪切力测定参考Christensena等[15]的方法,同样采用TA-XT Plus型质构仪进行测定,对不同微波密度和间歇比处理的鸡翅各取5块长方体肉块(1.5 cm×1 cm×0.5 cm),用燕子尾刀片沿与肌纤维方向垂直的方向剪切,剪切曲线的峰值即是剪切力值,5组剪切力值的平均值即是每个鸡翅样品的剪切力(Shear Force,SF)。测定参数如下:探头类型:HDP/BSW 剪切刀,测前速度(Pre-Test Speed)为 1.0 mm/s,测中速度(Test Speed)2.0 mm/s,测后速度(Post-Test Speed)为 5.0 mm/s,触发类型:Auto-20 g。

1.2.6 水分活度测定

采用 Aqua Lab水分活度仪(Decagon Devices.Inc)进行测定,将样品剪碎平铺于水活仪测量专用皿,以样品完全覆盖皿底面为标准,然后把样品皿放入水活仪样品池中,待读数稳定后读取水分活度,每组样品平行测定3次。

1.2.7 收缩率测定

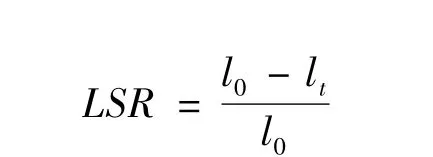

肉鸡翅根在微波干燥过程,样品纵向收缩最为明显,用游标卡尺测量干燥前、后翅根肉的纵向长度变化,用此纵向收缩程度描述翅根收缩率,计算公式如下:

式中:LSR为收缩率;l0、lt分别为干燥前后样品肉纵向长度。

1.2.8 比能耗计算

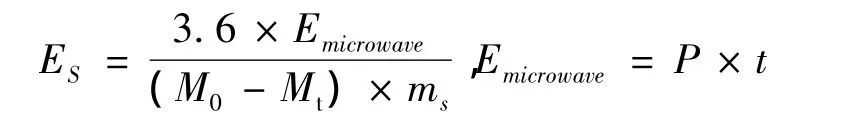

比能耗定义为干燥过程每蒸发1 kg水所消耗能量[2],用以下公式计算:

式中,ES,比能耗,M/kg;Emicrowave微波消耗能量,kW/h;P,微波输入功率,kW;Mt、M0,分别为物料终点和初始干基含水率;ms,物料干基质量,kg。

1.2.9 干燥动力学模型

1.2.9.1 理论模型

理论扩散模型—菲克第二定律可以普遍用于描述物料薄层干燥特性,根据该模型对样品干燥曲线的拟合,可计算水分有效扩散系数 Deff[16-17]:

式中:R0为样品当量半径,m;t为干燥时间,s;Deff为物料内部水分有效扩散系数,m2/s。将数据用以上方程拟合,得到以lnMR及t为坐标直线,直线斜率即为,从而计算扩散系数Deff。

1.2.9.2 经验模型

在菲克第二定律基础上,国内、外学者推导出多种干燥经验方程,本文选取了 Henderson,Page,Wang,Verma,Midilli等8个常见的干燥数学模型,具体见表3,并通过决定系数R2和卡方值χ2评价其拟合优度。

1.2.10 数据处理

采用SPSS18.0和Origin8.6进行数据分析,其中R2和 χ2作为模型拟合度评价指标,R2越接近 1,χ2值越小,说明拟合度越高;采用新复极差分析法Duncan法进行显著性分析,置信区间取95%。

2 结果与分析

2.1 肉鸡翅根微波干燥特性

预实验发现,肉鸡翅根长时间进行连续微波处理,物料内部及边缘易出现焦化、收缩程度高及感官等问题。间歇时间为水分继续汽化和向外扩散提供了条件,使温度不会持续上升,而是在一定范围波动。

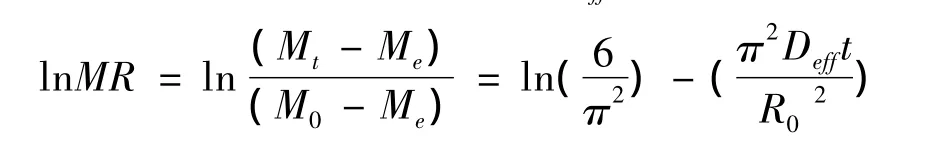

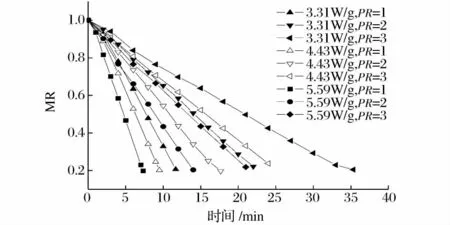

图1 不同功率密度及间歇比下肉鸡翅根干燥曲线图Fig.1 Drying curve of broiler chicken wings under different power density and pulse ratio

由图1中可以看出,随着处理时间的延长,含水率均明显下降,微波功率密度和间歇比对水分含量变化有显著影响:功率密度为3.31 W/g时,PR=1下,水分含量降低到30%[18]所需时间分别为:11.66、23和35.55 min;功率密度为4.43时,所需时间分别为:9.5、17.67 和25 min;功率密度为 5.59 时,所需时间分别为:7.33、14和22 min;在相同的功率密度下,干燥时间会随着间歇比的在相同的间歇比下,干燥时间均随着功率密度的增加而减小,这是因为干燥过程中水分的蒸发所吸收的热量是由微波提供,功率密度越大,单位时间内转换的热能就越多,干燥速率越快。计算肉鸡翅根的干燥速率,其变化曲线如图2所示。

图2 不同功率密度及间歇比下肉鸡翅根干燥速率曲线图Fig.2 Drying rate curves of broiler chicken wings at different power density and pulse ratio

由图2可见,PR=1(连续)的微波条件干燥速率曲线与其他间歇比略有不同干燥速率曲线符合食品干燥的一般规律,基本分为3个:加速期、恒速期和降速期。在微波处理下,水等极性分子快速改变方向,发生碰撞摩擦,微波能迅速转化为热能,物料吸热升温,物料对微波的吸收能力主要取决于电场强度、频率及介电特性等,介电特性主要与水分有关在干燥初期,物料含水率比较高,吸收微波能量快,干燥速率较快,随着干燥时间的增加,物料含水率降低,微波吸收能力减弱导致干燥速率下降[2]。而PR=2、3的微波条件下的干燥速率曲线会出现小范围的波动,这是由于间歇时间为水分继续汽化和向外扩散提供了条件,使温度不会持续上升,导致脱水速率在一定范围波动。从图2可见,肉鸡翅根微波干燥过程主要发生在恒速阶段。

由图2还可见,相同的功率密度下,干燥速率随着间歇比的增加显著下降:当微波密度为3.31时,干燥速率从 PR=1的(14.5±3.35)×10-2g/(g·min)(干燥速率值为 Avg.±SD,下同)降至 PR=3的(4.74 ±1.10)× 10-2g/(g·min)微波密度为 4.43时,干燥速率从(18.18 ±3.32)×10-2g/(g·min)降至(6.75 ±0.26)×10-2g/(g·min)微波密度为5.59时,干燥速率从(22.69 ±4.33)×10-2g/(g·min)降至(7.90 ±0.67)×10-2g/(g·min),从平均速率的标准偏差值也可见,间歇操作过程干燥速率不仅降低,且波动小。张国琛等[6]在扇贝柱的微波间歇干燥,Soysal等[19]在红辣椒的微波间歇干燥试验中也均发现间歇时间能有效减低干燥速率。相同的间歇比下,干燥速率随着功率密度的增加而变大,这是由于功率密度越大,单位时间内吸收的热能越多,水分蒸发速率越快,达到最大速率所需要的时间也越短,以上所述均表明,功率密度及间歇比对于干燥速率的影响均显著(P <0.05)。

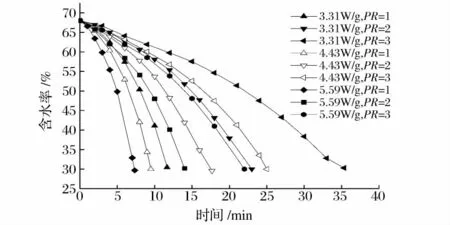

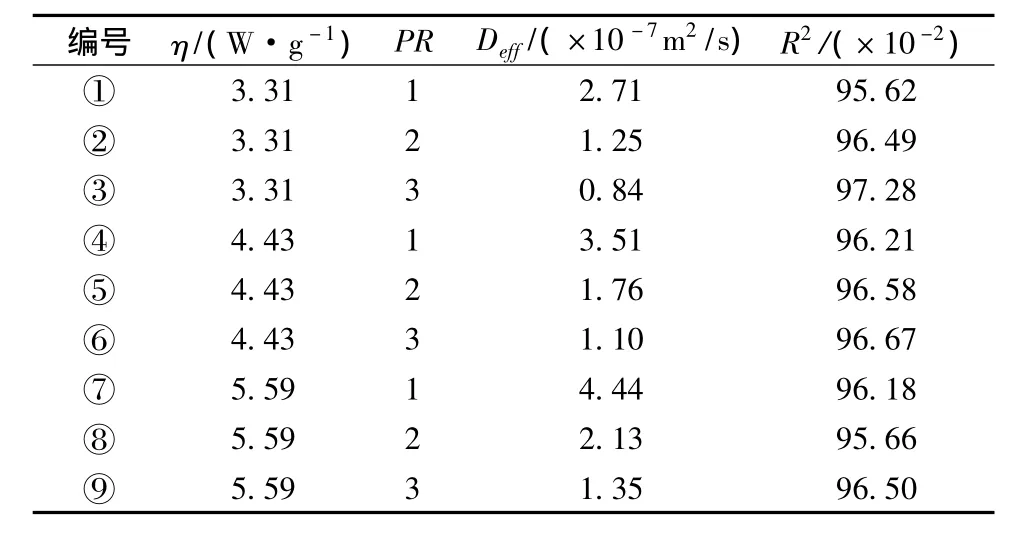

2.2 水分有效扩散系数

水分有效扩散系数(Deff)反映的是物料整体的传质特性,对不同微波条件处理后所得的干燥曲线进行菲克第二定律的拟合,计算样品的(见表2)。由表2可见,不同功率密度和间歇比下样品的Deff差异明显,η =5.59 W/g、PR=1 条件下最大,为4.44 ×10-7m2/s;η =3.31 W/g、PR=3 条件下最低,为 0.84 ×10-7m2/s。相同功率密度下,Deff随着间歇比的增大而减小,这是由于随着间歇比的增加,水分间断性受热,降低了水分子的活性,Deff相应减小;相同间歇比下,Deff则随着功率密度的增大而增大,功率密度越大,单位时间内转换的热能越多,增加了物料中心与表面之间蒸汽压,使得物料内部传质速率更大。

为表达水分有效扩散系数与功率密度及间歇比的关系,将因变量Deff与自变量η、PR进行多项式回归,得到以下回归方程:

Deff=(2.211 - 2.486η +0.991PR+0.612η2-0.268PR·η)× 10-7,R2=0.998

表2 不同功率密度及间歇比下水分有效扩散系数Table 2 Values of effective moisture diffusivity at different power density and pulse ratio

2.3 干燥模型的选择

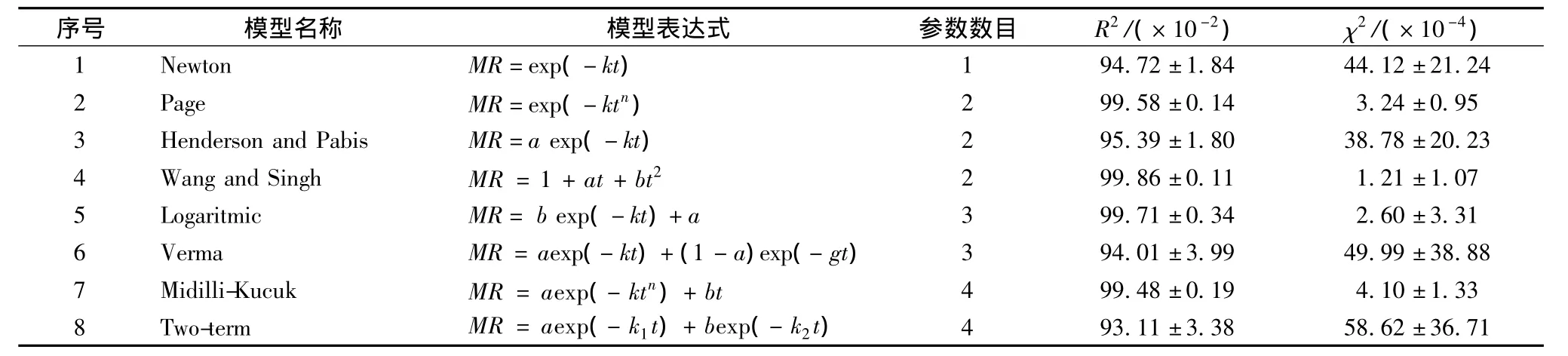

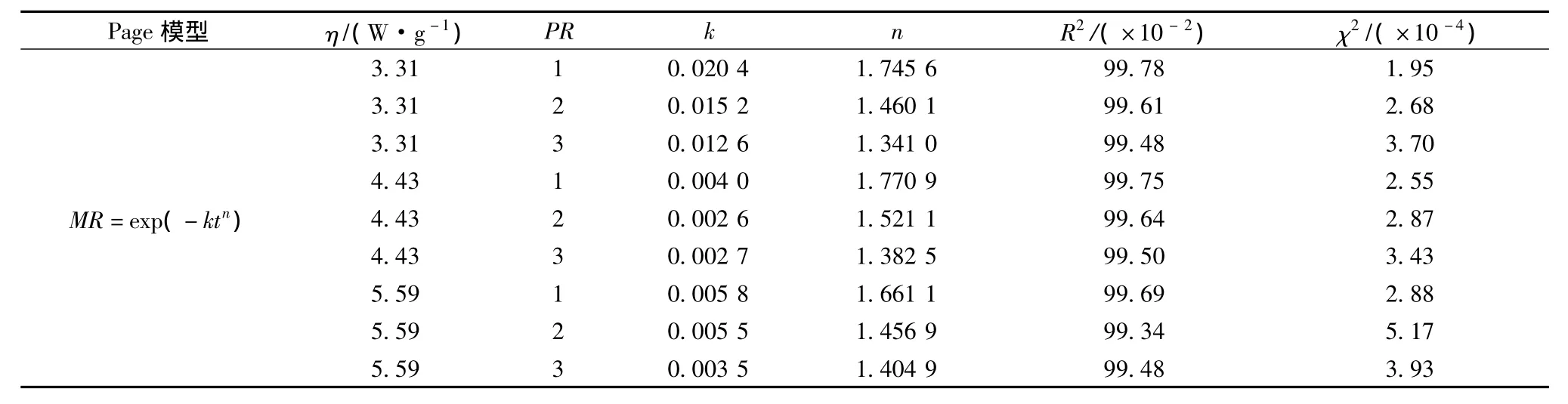

为了描述肉鸡翅根微波间歇干燥过程脱水规律,对水分比随干燥时间变化的的干燥曲线(图3)进行Newton、Page等8个经验模型(表3)的回归分析,并取决定系数R2和卡方值χ2作为方程接受度的评价指标,各方程对不同微波处理所得干燥曲线的平均拟合结果见表3。

由表3可知,大部分经验模型均达到较高的拟合度,第2、4、5、7 序号方程的 R2均高于 0.99,χ2均小于0.000 5,其中以第2和第4号方程参数少,表达式最简单,两者相比,以第4号方程拟合结果略优,但第2号方程的应用更为普遍[20],故此试验选择Page方程作为肉鸡翅根微波间歇干燥的最适模型。

图3 不同功率密度和间歇比下肉鸡翅根水分比变化曲线Fig.3 Curves of MR value versus time of broiler chicken wings at different power density and pulse ratio

表4为Page模型对不同微波处理条件干燥曲线的参数拟合结果,表达式的两个未知数为k和n分别表示干燥常数和干燥指数[21],由表4可见,k和n的变化规律一致,均受功率密度和间歇比的影响,但k受影响明显,在相同的间歇比下,k随着功率密度的增加先减小后增大,n随着功率密度的增加先增大后减小;在相同的功率密度下,k和n均随着间歇比的增加而减小。

将功率密度η和间歇比PR分别与k、n进行多项式拟合,得到下面两个回归方程:

k=0.143 - 0.056η +0.006η2- 0.002PR,R2=0.957

n=1.877 - 0.175PR,R2=0.895

因此,在微波条件功率密度η为3.31~5.59,间歇比PR为1~3时,肉鸡翅根的干燥模型可为:

MR=exp(-ktn)

其 中:k = 0.143 - 0.056η +0.006η2-0.002PR,n=1.877 - 0.175PR。

表3 干燥数学模型拟合结果Table 3 Regression results of drying data of broiler chicken wings

表4 Page模型参数拟合结果Table 4 Regression results of Page equation at different power density and pulse ratio

2.4 微波处理比能耗分析

从图4中可得,9组不同微波处理条件下的比能耗 ES区间为 13.48~ 17.97MJ/kg,其中,3.31 W/g、PR=1处理的比能耗最低;5.59 W/g、PR=3条件下比能耗最高。相同间歇比下,不同功率密度之间比能耗ES均比较接近,而相同功率密度下,比能耗ES随着间歇比有较为明显的增加趋势。双因素方差分析,功率密度对ES无统计差异(P>0.05),间歇比对ES的影响显著(P<0.05),这也说明间歇比对ES的影响要明显高于功率密度。Darvishi等[2]在沙丁鱼微波干燥试验中,发现不同微波功率的比能耗无统计差异。

2.5 微波处理成品品质分析

图4 肉鸡翅根微波处理比能耗ESFig.4 Specific energy consumption for microwave processing of broiler chicken wings

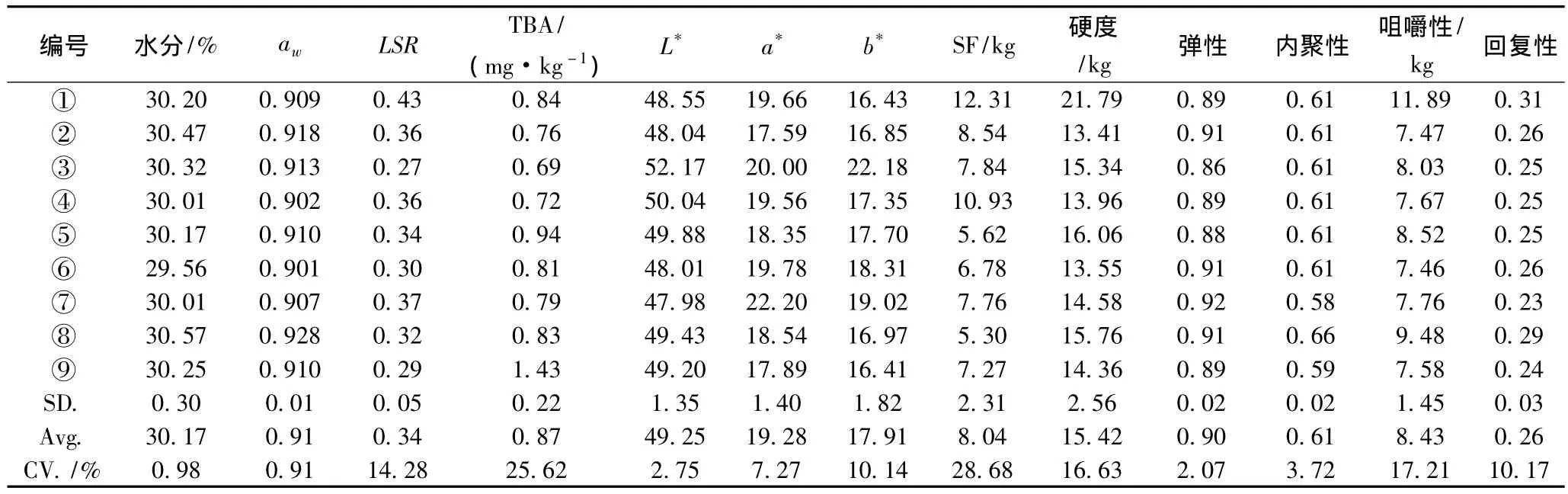

不同功率密度及间歇比处理下的成品指标测定结果如表5所示:9组样品在含水率和水分活度两个指标间的差异较小,变异系数都很小,分别为0.98%和0.91%,这说明成品的水分活度受微波功率密度和间歇比的影响较小;收缩率 LSR(14.28%)、TBA(25.62%)、SF(28.68%)、硬度(16.63%)和咀嚼性(17.21%)功率密度及间歇比的影响较:相同功率密度下,LSR会随着PR值的增加而减小,表明间歇操作可降低样品纵向收缩率,提高样品外观的完整性,这是由于微波处理引起了蛋白变性和脱水收缩,不可逆结构的改变导致外观发生收缩,连续处理会使蛋白质吸收更多的热量,发生更大的变性;在及TPA方面,相同的功率密度下,间歇处理的SF均低于连续处理,因为剪切力和质构主要受结缔组织和肌原纤维蛋白(肌球蛋白和肌动蛋白)的影响,连续处理会发生更大的溶质浓缩和体积的收缩,使得肉质更加紧密结实,而TPA值变化规律不明显。

表5 微波烤翅成品13个品质指标测定值Table 5 Values of 13 quality indexs of microwave roast chicken wings

微波作为一种热处理方法,在肉鸡加工方面具有高效、节能等优势,但该技术还存在一些问题,如:微波加热速度快,升温过程不易控制,且微波均匀分布问题尚未解决,易影响产品品质的均匀性。本试验采用间歇式操作,重点探究了干燥特性,并对比分析了间歇处理和连续处理的差别,采用间歇方式降低升温速率,但只是属于小型微波炉的初探,其工业化的应用尚需更多的尝试和试验。

3 结论

本试验研究了不同微波密度(η =3.31、4.43、5.59 W/g)及间歇比(PR=1、2、3)对肉鸡翅根干燥特性及品质的影响,得到以下结论:

(1)肉鸡翅根微波间歇干燥过程主要为恒速干燥过程,含水率及干燥速率的变化受微波条件影响显著。

(2)肉鸡翅根的Deff受微波条件影响显著,η=3.31W/g/PR=1~ 3 的 Deff为 2.71~ 0.84(× 10-7m2/s),η =4.43PR=1~ 3 的 Deff为 3.51~ 1.1(×10-7m2/s),η =5.59=1~3 的 Deff为 4.44~1.35(×10-7m2/s)。

(3)对比分析8种干燥经验模型的回归统计结果,确定Page方程为最适干燥模型(平均R2=0.995 8,平均χ2=0.000 3),可准确预测肉鸡翅根微波间歇(PR=1、2、3)干燥过程的含水率。

(4)9种不同微波处理条件下的ES为13.4813.48~17.97 MJ/kg,间歇比对ES的影响要明显高于η。

(5)对比分析了微波间歇处理和连续处理的差别,结果表明间歇操作可降低样品纵向收缩率,提高样品外观的完整性;在及TPA方面,相同功率密度下,间歇处理的SF均低于连续处理,而TPA值没有明显的变化规律。

[1]祝圣远,王国恒.微波干燥原理及其应用[J].工业炉,2003,25(3):42-45.

[2]Darvishi H,Azadbakht M,Rezaeiasl A,et al.Drying characteristics of sardine fish dried with microwave heating[J].Journal of the Saudi Society of Agricultural Sciences,2013,12(2):121 -127.

[3]余炼,颜栋美,侯金东.牡蛎微波干燥特性及动力学研究[J].食品科学,2012,33(11):111-115.

[4]WU T,MAO L.Influences of hot air drying and microwave drying on nutritional and odorous properties of grass carp(Ctenopharyngodon idellus)fillets[J].Food Chemistry,2008,110(3):647-653.

[5]Kumar C,Karim M A,Joardder M.Intermittent drying of food products:A critical review[J].Journal of Food Engineering,2014,121:48-57.

[6]张国琛,张倩,齐妍,等.变功率微波真空间歇干燥扇贝柱的研究[J].大连海洋大学学报,2012,27(4):350 -354.

[7]李艳,郇延军,李培红,等.膨化鱼片的热风微波干燥工艺[J].食品工业科技,2011,32(1):225-228.

[8]Vega-Gálvez A,Miranda M,Clavería R,et al.Effect of air temperature on drying kinetics and quality characteristics of osmo-treated jumbo squid(Dosidicus gigas)[J].LWT-Food Science and Technology,2011,44(1):16 -23.

[9]Falade K O,Abbo E S.Air-drying and rehydrationcharacteristics of date palm(Phoenix dactylifera L.)fruits[J].Journal of Food Engineering,2007,79(2):724 -730.

[10]Ozkan A A,Akbudak B,Akbudak N.Microwave drying characteristics of spinach[J].Journal of Food Engineering,2007,78(2):577 -583.

[11]瞿执谦.用改进的α-硫代巴比妥酸(TBA)值法来测定肉类食品中脂肪的氧化[J].肉类工业,1995(4):24 - 25.

[12]Sreenath P G,Abhilash S,Ravishankar C N,et al.Standardization of process parameters for ready-to-eat shrimp curry in tin-free steel cans [J].Journal of Food Processing and Preservation,2008,32(2):247-269.

[13]顾苗青,周厚源,李汴生,等.肉鸡烤翅加工的多指标分析及工艺参数优化[J].食品与发酵工业,2013,39(8):149-156.

[14]Bourne,M.C.Food texture and viscosity:concept and measurement(Second Edition)[M].USA:Academic Press,2002.

[15]Christensen M,Purslow P P,Lersen L M.The effect of cooking temperature on mechanical properties of whole meat,single muscle fibres and perimysial connective tissue[J].Meat Science,2000,55(3):301 -307.

[16]Di Scala K,Crapiste G.Drying kinetics and quality changes during drying of red pepper[J].LWT-Food Science and Technology,2008,41(5):789-795.

[17]Crank J.The mathematics of diffusion(2nd ed.)[M].New York:Oxford University Press,1975.

[18]曾庆孝,芮汉明,李汴生.食品加工与保藏原理(第二版)[M].北京:化学工业出版社,2007.

[19]Soysal Y,Ayhan Z,Eştürk O,et al.Intermittent microwave-convective drying of red pepper:Drying kinetics,physical(colour and texture)and sensory quality [J].Biosystems Engineering,2009,103(4):455 -463.

[20]周厚源,李汴生,阮征,等.热风温度对湿腌肉鸡翅根干燥动力学及成品品质的影响[J].食品工业科技,2014,35(01):91 -97.

[21]Mwithiga G,Olwal J O.The drying kinetics of kale(Brassica oleracea)in a convective hot air dryer[J].Journal of Food Engineering,2004,71:373 -378.