TBM主轴承失效形式及其在西秦岭隧道施工中的故障分析

2014-11-20王艳波

王艳波

(中铁隧道集团兰渝铁路西秦岭隧道TBM项目部,甘肃 武都 746052)

0 引言

主轴承作为TBM的关键部件,在TBM掘进施工中起着至关重要的作用。TBM主轴承结构尺寸较大,运输困难,洞内更换困难,更换成本高,且加工、制造周期长,因而主轴承在掘进施工中出现重大问题对于施工单位来说几乎是致命的。由于制造安装、操作保养等问题,主轴承故障在国内外施工中时有发生。文献[1]通过对大伙房输水工程在施工生产中TBM1和TBM2主轴承先后出现问题的原因进行分析;文献[2-6]分别对中天山、锦屏等TBM施工中主轴承出现的问题进行分析总结,并介绍了洞内更换主轴承、密封、耐磨环等主轴承构件的施工工艺;文献[7]对如何使用及维护保养TBM 进行总结。本文结合西秦岭TBM施工中主轴承出现的问题,将主轴承油液铁谱分析做为主轴承故障分析的一种重要手段,进一步探讨TBM失效形式及原因,总结主轴承使用与保养经验,以期尽可能地防止施工中再次出现轴承重大问题,提高项目设备管理和项目成本控制水平。

1 工程概况

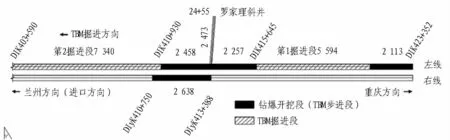

兰渝铁路西秦岭隧道工程位于新建铁路兰渝线中段,地处甘肃省东南部重镇——陇南市境内,全长28.236 km,是目前国内铁路建设史上的第2长隧道,也是国内TBM施工断面最大、距离最长的铁路隧道。工程采用钻爆法和TBM掘进联合施工,隧道出口在围岩较好的地段分2段采用TBM 掘进:第1段长5 594 m(DIK421+239~DIK415+645),第2段长7 340 m(DIK410+930~DIK403+590)。2掘进段之间设罗家理斜井一座,其正洞段(DIK415+645~DIK410+930)采用钻爆法施工。TBM施工区段划分如图1所示。

图1 TBM施工区段划分(单位:m)Fig.1 Sketch of tunnel sections driven by TBM(m)

2 西秦岭TBM主轴承结构及工作原理

2.1 主轴承结构

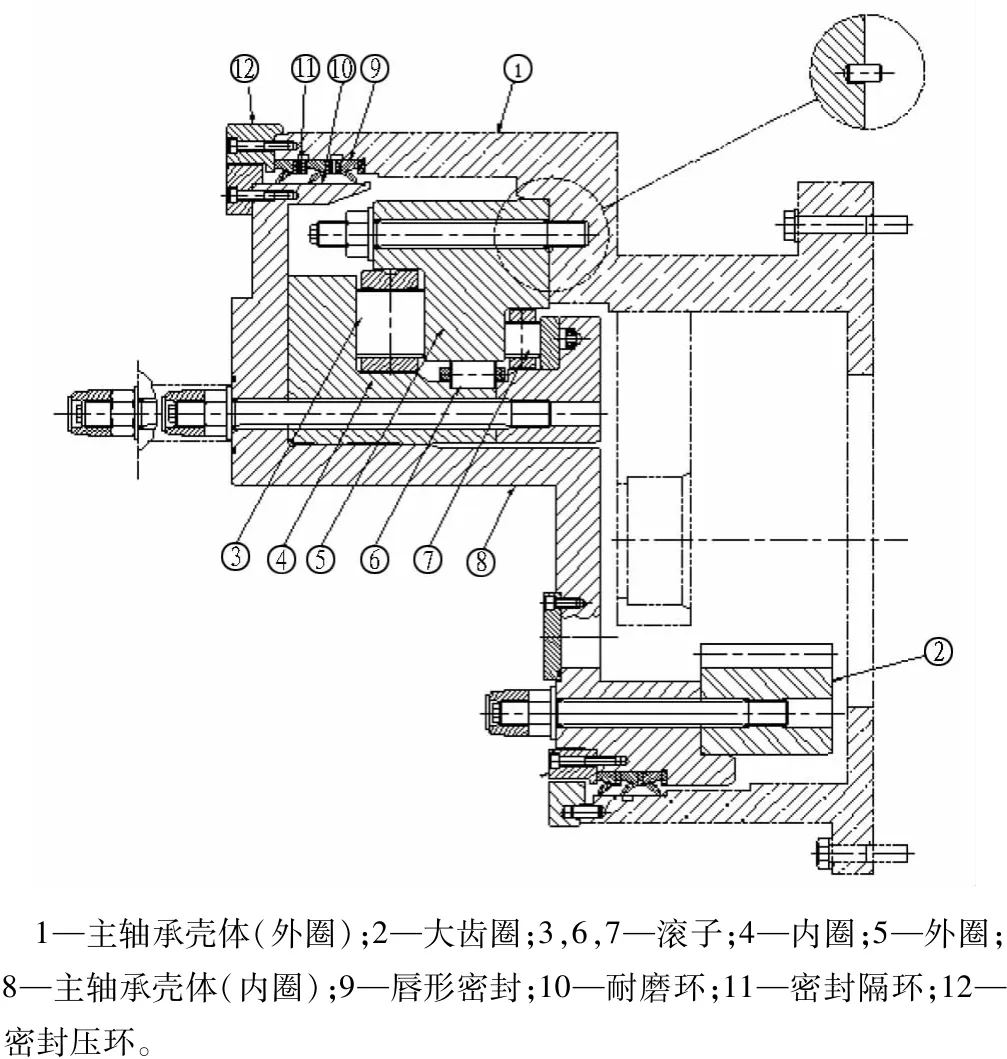

如图2所示,西秦岭TBM主轴承为罗宾斯公司使用的一种三列滚子轴承,TBM正常掘进时,主推力油缸通过主梁将推进力传递给机头架,机头架再将力传递给主轴承外圈①,主轴承外圈①通过轴承外圈⑤将力传递给滚子③,滚子③将力传递给轴承内圈④,轴承内圈④再将力传递给轴承壳体⑧,轴承壳体⑧最后将推进力传给连接在其上的刀盘,刀盘通过滚刀刀圈将力作用在岩石上,推进力越大,刀盘对岩石的作用力就越大,相同岩石硬度下,刀具的贯入度也就越大。TBM转向时,岩石对刀盘各个部位的反作用力不同,刀盘承担一定弯矩,刀盘所受弯矩同时传递给主轴承。通过力的传递过程,可以分析主轴承因作用力过大容易受损的部件是滚道、滚子以及保持架。此种设计的优点是,滚子及保持架都是独立的部分,因此再二次利用时,如果其他部件无损坏或变相的情况下,可只选择更换滚子、保持架即可。滚子⑥主要承担掘进时主轴承内外圈之间的径向跳动力,因此,在做振动测试时,如果主轴承内外圈径向振动数据相差较大,则可能滚子⑥存在严重磨损。

2.2 主轴承润滑及密封

设备供应厂家在设计主轴承时会根据产品的特点合理选用主轴承润滑方式、润滑油液及密封方式。比如润滑油黏度有选用460 ccs和320 ccs的,也有选220 ccs;润滑方式有飞溅润滑、喷淋润滑以及两者相结合的;密封方式一般是使用多道唇形密封,采用油脂、齿轮油冲刷以及两者结合应用的形式进行密封,防止灰尘的进入。西秦岭TBM主轴承采用喷淋方式润滑,即在主轴承壳体上,大齿圈、小齿轮、小齿轮前部轴承、小齿轮后部轴承的相对应位置增加润滑油道,润滑油通过润滑油管进入油道间歇式的喷射,流动的油液布满大齿圈和小齿轮的啮合面、小齿轮前后轴承内部形成油膜起到润滑的作用;润滑油在设计初期计划采用黏度为320 ccs的润滑油进行润滑,后因考虑到320 ccs润滑油流动性略差,不利于喷淋润滑,最终采用220 ccs黏度润滑油;主轴承密封方式采用的是油液冲刷主轴承唇形密封,间断性水冲刷粉尘以到达密封效果。

图2 西秦岭TBM主轴承结构图Fig.2 Structure ofmain bearing of TBM used in construction of West Qinling tunnel

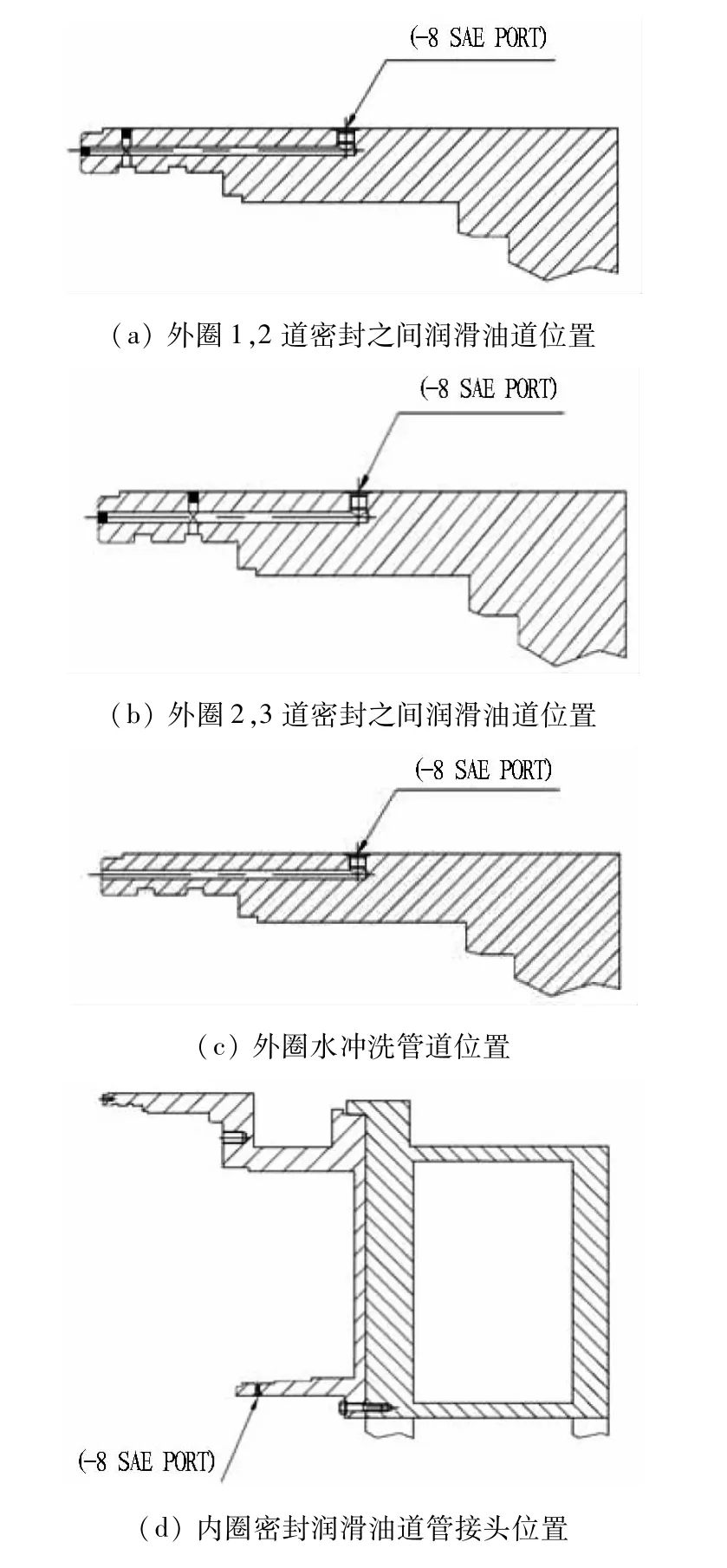

图3为主轴承壳体(图2中①)上加工的油道和水道位置示意图。润滑油沿图3(a)所示油道流入第1道和第2道唇形密封之间,沿图3(b)所示油道流入第2道和第3道唇形密封之间,通过调节润滑油每分钟喷射脉冲次数及压力来保障密封和耐磨环之间有适当的油液,避免密封和耐磨环相对运动时因润滑不良而加速唇形密封的磨损。图3(c)为外圈水冲刷管道位置示意图,水由此流入密封压环(图2中)之间的缝隙冲洗粉尘,防止粉尘进入密封内部。

图3 主轴承油道和水道布置示意图Fig.3 Layout of oil passage and water passage ofmain bearing

2.3 轴承寿命

主轴承的预定使用寿命由用户根据工程需要和投资成本提出。目前主轴承的设计寿命往往在满足首条隧道长度以及岩石状况的工程需求基础上,留有一定余量,一般为15 000~20 000 h。通常TBM累计使用寿命按30 km考虑,如果维护得当可以达到,其他大型结构件一般使用40~60 km 也完全可能。西秦岭TBM主轴承设计寿命为17 200 h,累计掘进长度12.9 km,主轴承运行5 751.5 h,如果想要使主轴承的使用寿命尽可能达到或者接近设计寿命,就需要在维护保养和操作使用上付出很大的努力。

3 TBM主轴承失效形式

国内外TBM施工中因主轴承故障导致工程严重损失的案例常有,归其原因,大致可分为以下几种:设计问题、加工制造问题、安装问题、操作使用问题和维护保养问题。

主轴承在使用中发生问题,首先肯定是轴承某个部件失效或者是轴承相关件故障而引起,TBM主轴承及其相关件主要包括主轴承外壳、唇形密封、密封压板、隔环、大齿圈、滚子、滚道、保持架和润滑油液等,因此将主轴承的失效形式分成如下几种,并分析产生其失效的主要因素。

3.1 唇形密封失效

TBM主轴承唇形密封失效的主要原因在于安装不良、不能有效密封和润滑不良而引起密封严重磨损,大量粉尘从密封处进入主轴承内腔,堵塞油道、污染油液,难以有效形成油膜,从而加剧滚子、滚道及大齿圈等的磨损,当然也不排除加工制造及设计不合理等原因引起密封过早失效。

3.2 滚子、滚道及保持架失效

对于TBM主轴承体,其主要失效形式是滚动体和滚道的疲劳剥落、磨损、腐蚀、塑性变形(因受到过大的冲击载荷、静载荷、落入硬质异物等在滚道表面上形成凹坑和划痕,一旦有了压痕,引起的冲击载荷会进一步使邻近表面剥落,由载荷的累积作用或短时超载会引起轴承的塑性变形)、断裂(常因载荷过大或疲劳引起轴承零件破裂、热处理、装配引起的残余应力,运行时的热应力过大也会引起断裂)。

3.3 耐磨环和隔环失效

耐磨环主要失效形式是磨损严重。耐磨环的磨损往往起因于主轴承唇形密封的失效造成粉尘和硅晶体等进入密封和耐磨环之间区域,且由于密封润滑不良导致密封和耐磨环磨损严重;西秦岭隧道密封更换时,耐磨环已出现局部磨透现象。而隔环问题,根据其他工地故障记录,出现过因加工不当导致其与唇形密封相对运动,磨损唇形密封,使隔环表面发黑,沾满了细微橡胶粉末的现象。

3.4 大齿圈失效

大齿圈失效主要是大齿圈磨损严重或出现齿牙断裂现象。因大齿圈磨损严重导致小齿轮和大齿圈间游隙加大,掘进时振动增加,整个主轴承所受冲击力增强,主轴承稳定性变差,加剧轴承的磨损速度,缩短寿命。因齿牙断裂导致停工修补或更换大齿圈的现象较为少见,归其原因主要是由操作不当或维修保养不到位造成的。

3.5 油液、油道失效

油液失效的原因主要是油液理化性能指标降低,如油中进入灰尘使油液污染度增加、进入水分使油液乳化严重等现象,需要加强油水检测工作,及时找出油液故障原因,排除根源。油道失效主要是因油液中杂物在油道中沉积堵塞油道,油道的堵塞导致主轴承被堵塞部位润滑缺失,加剧磨损并可能因高温引起局部变形。

对于施工单位来说,面临的最主要问题是TBM施工过程中的操作使用问题和维护保养问题,正确的操作、合理的维护保养是保障TBM主轴承顺利完成掘进任务的根本条件。

4 西秦岭隧道TBM主轴承问题故障分析

中铁隧道集团兰渝铁路西秦岭隧道TBM自2010年6月开始第1阶段掘进,顺利完成第1阶段5 km多掘进后,于2011年9月开始第2阶段掘进。

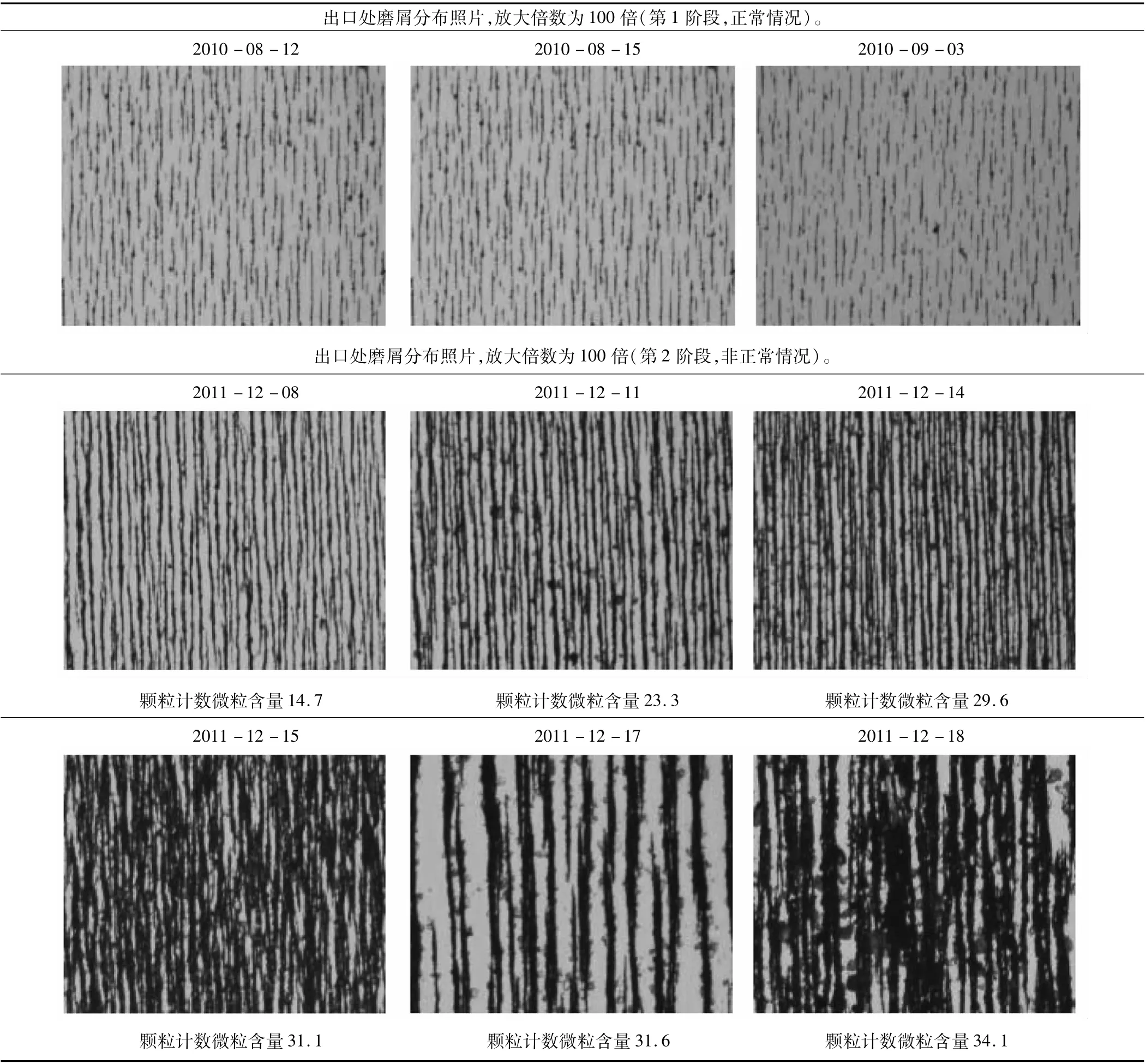

故障现象:2011年10月后铁谱实验显示主轴承润滑油内粉尘及磨粒含量较以前明显增加,磨屑上升情况及铁谱显微镜下照片对比如表1所示。

表1 铁谱图片对照表Table 1 Ferrographics

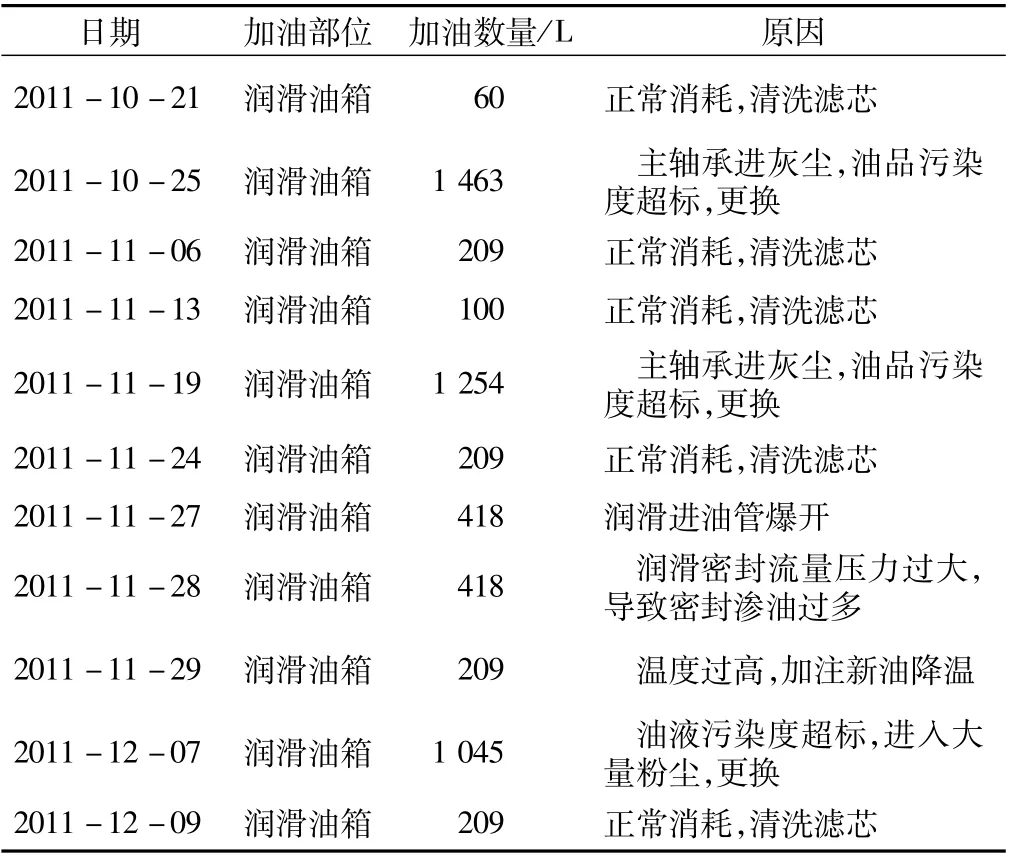

油液更换及消耗情况参见表2。

从表2可以看到油液被污染的速度不断加快,换油的时间间隔不断缩短。

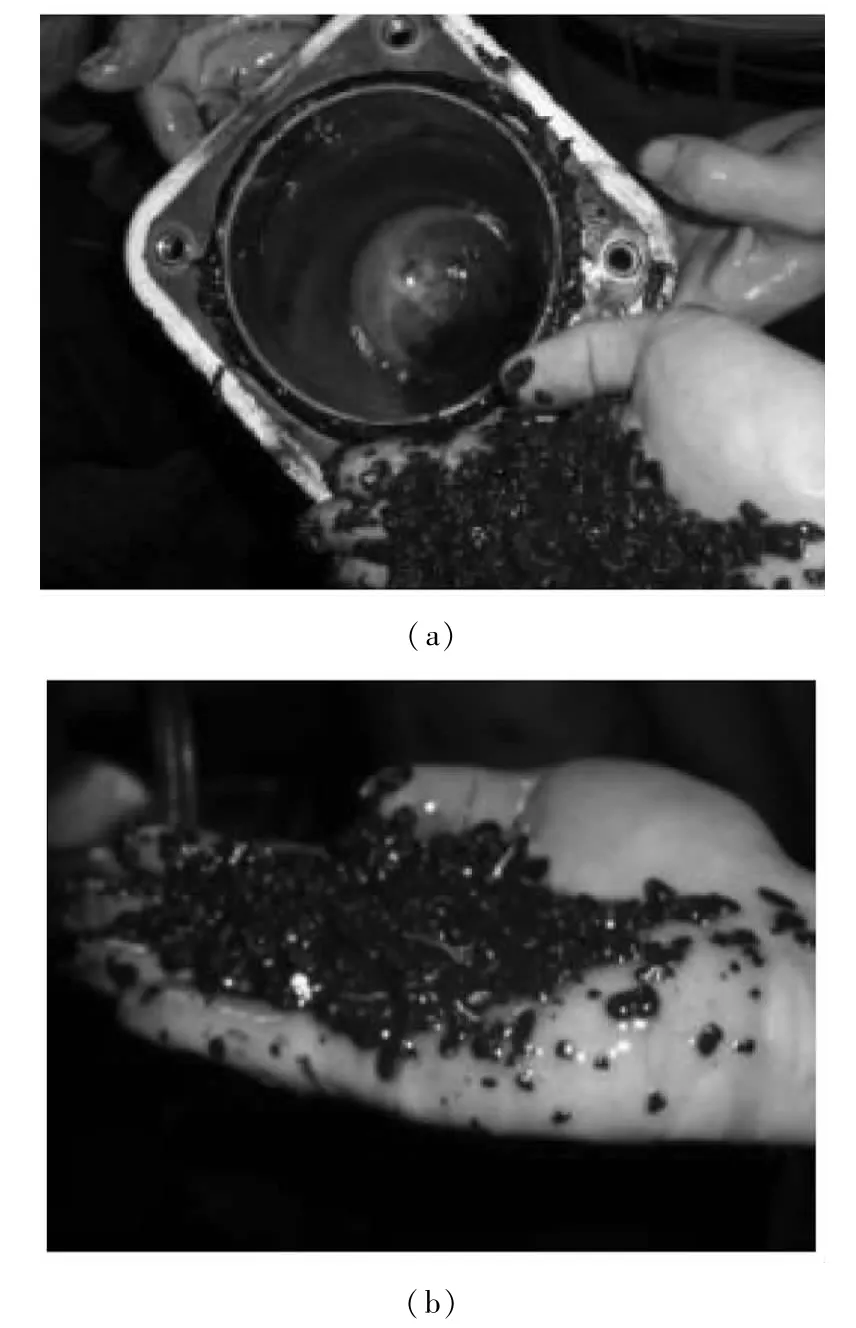

清洗回油滤芯发现油液变黑的原因是内部进入大量粉尘,如图4所示。

原因分析:油中粉尘含量大量增加,其来源是TBM掘进过程中产生的粉尘,且经现场工人反映“近期除尘风机除尘效果差,掘进时烟尘较以前明显增加,另有刀盘喷水部分存在堵塞现象未能及时处理”,因此如何减少粉尘首当其冲;其次,分析粉尘从何处进入主轴承,主轴承唇形密封可能存在损坏,然而当时由于主轴承密封供货周期长,即便损坏也不能及时更换;再次,除主轴承密封外,粉尘有无从其他位置进入的可能,当然还有假设主轴承密封不正常损坏,那么为什么损坏,润滑系统有无存在不良润滑现象。根据这些疑问,采取如下排查措施,并分析原因。

表2 油液消耗情况统计Table 2 Lubricant consumption

图4 回油滤芯中底部沉积的粉尘Fig.4 Dust deposition in filter of lubrication system

采取的排查措施:

1)检查润滑系统各油管有无漏油现象。

2)检查润滑回油泵处管路密封是否损坏。

3)检查主轴承内、外圈密封油液自然流出情况。

4)检查主轴承密封压环螺栓是否松动。

5)检查减速箱前部与主轴承之间的螺栓和密封是否松动。

6)检查主轴承观察窗螺栓是否松动。

7)检查主轴承内腔压力是否正常。进粉尘前主轴承内腔压力设置为2.2 PSI偏大点,进粉尘后,为保障内腔压力,增大为3 PSI以上。

8)调整密封脉冲次数。外方服务人员要求密封脉冲次数为36~52,进灰尘后,为防止润滑不良对密封进一步造成影响,调整润滑密封次数在60~75。

9)经常清洗滤芯,并观察滤芯中杂质含量变化情况。滤芯铁屑基本没有,偶见金属磨屑,粉尘含量会随着换油时间的增加而增加,且如果刀盘内一旦除尘效果变差,油液内的粉尘含量就明显增加,滤芯中发现条状和块状粉尘块,怀疑是从密封处压成型。

10)对污染的油液用滤油机进行过滤。

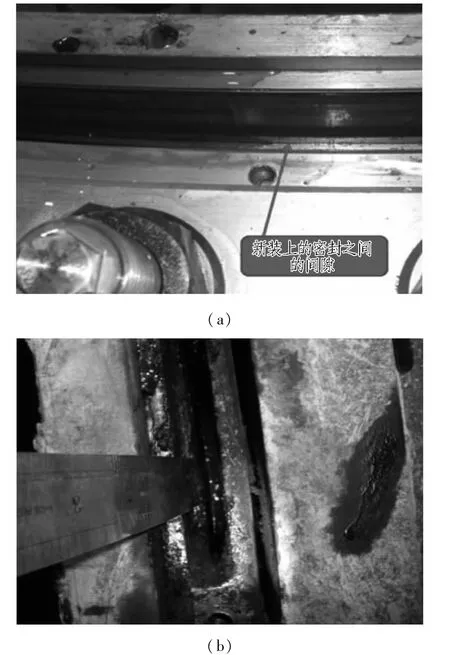

原因分析:经过对润滑系统各个部分认真地排查和分析,确定主轴承唇形密封损坏。分析其原因:首先是主轴承密封润滑不当引起(造成润滑不当的原因可从以下几点考虑:1)设备制造加工时,加工产生的铁屑未能完全清理干净,主轴承上密封润滑管路部分堵塞,造成润滑不良;2)设备运行时,润滑管路的流量、压力调节不当,造成润滑不良;3)刀盘内喷水故障,粉尘过大,且密封压环处的水冲刷不足,堵塞唇形密封外侧,造成润滑不良),从而使唇形密封在一定程度上磨损,密封的磨损,使粉尘进入唇形密封内部,污染油液,堵塞油道,从而加剧密封磨损,密封磨损严重后,大量粉尘进入密封内部,粉尘和油液混合后,又经碾压成型,从而出现如图4所示的大量块状粉尘,此时,油液被污染的周期缩短,污染严重,唇形密封基本失效,必须更换。2011年11月,对主轴承磨损情况做了初步的测量(如图5所示),测量结果显示主轴承最外圈密封已严重磨损,磨损厚度达2~5 mm。

处理结果:2012年3月,主轴承内圈密封及耐磨环运到工地,进行更换。主轴承密封和耐磨环更换后,主轴承润滑油液状况明显改观。

5 主轴承维保及使用要点

主轴承故障,大部分是首先从主轴承唇形密封的损坏开始,而唇形密封的损坏多是由于润滑不良造成,如何保障主轴承润滑到位,这就要求在平时的使用过程中严格控制掘进参数,调整合理的润滑压力、流量参数;同时,加强维护保养,定时地检查,并做好设备油液的状态检测诊断工作。结合西秦岭隧道TBM主轴承故障,总结维保及使用要点,望能对同类TBM主轴承维保及使用提供参考。

1)定期取样分析润滑油理化指标和金属磨损指标的变化,根据检查结果修改检查周期,酌情缩减检查周期。

图5 用钢板尺检测主轴承密封磨损状况Fig.5 Testing wearing of seal ofmain bearing by means of steel ruler

2)定期清洗回油磁性滤芯,收集滤芯中大颗粒杂质,直观分析判断油中杂质含量变化情况。

3)定期检查润滑密封管路,有必要时,拆开管路检查管路流油情况,确保管路及接头座无堵塞。

4)定期打开主轴承观察孔,观看内部润滑情况及大齿圈磨损情况。安装观察孔盖板时,要合理使用密封胶,防止粉尘和岩石颗粒从密封盖板处进入主轴承内。

5)每班检查主轴承内外密封处出油情况,如有发现出油过多或者过少现象,当及时检查调节轴承密封润滑并检查密封管路。

6)每班检查轴承密封压板螺栓及主轴承部件连接螺栓的紧固程度及扭矩均匀性,检查有无松动或脱落现象,及时紧固至规定扭矩。

7)每班检查主轴承内腔压力,保障压力在3 PSI左右,并确保通入主轴承内腔的高压气体干燥、清洁,防止水分随高压气带入主轴承内腔而乳化油液。

8)每班检查润滑系统泵站及各管路压力、流量,测量振动温度值是否处于正常范围。

9)每班检查密封水冲刷,正常情况下,每一分钟内,水冲刷密封处粉尘15 s停45 s,也可根据实际情况做相应调整,加大或减少水冲刷时间。

10)严格控制润滑油温度,保证其最高温度不超过65℃,因过高的温度将使油液黏度值下降,影响油膜的形成,同时每次长时间停机再运行时,要保障润滑油温在40℃以上,因较低的温度影响润滑油的流动性,影响润滑流量。

11)严格控制掘进参数,不得超负荷使用;避免冲击荷载和过载。

12)定期打开主轴承后边备用电机端盖,检查主轴承大齿圈磨损情况,同时也可检查主轴承轴向间隙,及时掌握轴承使用和实际磨损情况。

13)每次换油清洁油箱所用的擦机布应保证干净、清洁且不能用脱毛的布,防止污染油液。

14)每次添加新油应做好记录,同时确认准确后方可添加,防止出现加错油现象。

15)定期清洁除尘器格栅板,清理除尘管道内灰尘,保障除尘效果良好,从而减少粉尘进入主轴承内腔的可能性。

16)保障刀盘喷水效果,刀盘喷水除起到给刀盘降温、冷却刀具外,最主要的功能还在于减少刀盘切削岩石时所产生的粉尘。

6 结论与讨论

主轴承是TBM的关键部件之一,一旦出现问题会对施工生产造成重大影响,结合很多项目进行过主轴承的失效形式、故障原因分析。在使用环节,究其原因仍在于现场操作及维护保养不规范,因此必须加强日常管理,强化管理层和技术主管的理念使其制定并实施合理的管理措施,加强对操作工人的技术培训使其规范操作,加强对维保人员的培训使其正确维保,只有这样才能最大限度地减少主轴承的故障发生率,提高生产。在施工现场如何更好、更快、更为简单、易懂地普及主轴承的使用维保知识是有待解决的问题,同时,如何通过其他先进监测技术手段及早发现问题,将问题解决在萌芽状态,也是今后选择研究的方向。

:

[1] 唐与,吴庆山,韩志远.支撑式TBM掘进中途的主轴承更换及处理[J].现代隧道技术,2009(2):64-70.(TANG Yu,WU Qingshan,HAN Zhiyuan.Replacement and treatment of the main bearing for the gripper TBM during driving[J].Modern Tunnelling Technology,2009(2):64-70.(in Chinese))

[2] 王雁军.TBM主轴承故障成因分析与维保技术[J].国防交通工程与技术,2011(2):46-49.(WANG Yanjun.Analysis of the causes of failures of the m ain bearing of the TBM and maintenance techniques for it[J].Traffic Engineering And Technology for National Defence,2011(2):46-49.(in Chinese))

[3] 刘志华,刘洪.TBM主轴承润滑油进水事故分析与处理[J].建筑机械化,2008(9):42-43.(LIU Zhihua,LIU Hong.Analysis and treatment forwater into lubricating oil of main bearing of TBM[J].Construction Mechanization,2008(9):42-43.(in chinese))

[4] 齐梦学,陈树进.TBM主轴承内密封故障诊断与洞内修复[J].建筑机械,2009(1):104-106.(QI Mengxue,CHEN Shujin.lntunnel vestoration and airproof fault diagnosis in TBM main bearing[J].Construction Mechinery,2009(1):104-106.(in chinese))

[5] 尹双伍.TBM-319掘进机主轴承润滑系统的故障分析[J].铁道建筑技术,2009(11):46-48.(YIN Shuangwu.Analysis of the malfunction of the main bearing iubrication system on the TBM-319[J].Railway Construction Technology,2009(11):46-48.(in chinese))

[6] 刘洪.TBM主轴承内密封洞内更换及失效分析[J].铁道建筑技术,2009(12):65-67.(LIU Hong.Replacement inside the trnnel and failure analysis of sealing of TBM main bearing[J].Railway Construction Technology,2009(12):65-67.(in Chinese))

[7] 杜彦良,徐明新,智小慧.全断面岩石隧道掘进机监测诊断与维护保养[M].武汉:华中科技大学出版社,2011.(DU Yanliang,XU Mingxin,ZHI Xiaohui.Full-face rock tunnel boringmachine:Detection and maintaining[M].WU Han:Huazhong University of Science&Technology Press,2011.(in Chinese) )