鄂赣特长公路隧道陡坡通风斜井设计方案优化与施工

2014-11-20刘锁

刘 锁

(中铁隧道集团一处有限公司,重庆 401121)

0 引言

随着我国交通运输网络不断完善,特长公路隧道越来越多,而随之也带来了特长隧道运营通风的技术和成本问题[1]。仅采用洞内设置射流风机技术难以满足通风需要,在部分地区公路特长隧道设计中,已逐步使用竖井、斜井配合地上(地下)风机房进行运营通风尝试[2],但因受诸多因素影响,斜井设计坡度较陡,就当前公路而言,其大倾角斜井的设计与施工均是借鉴矿井上的工艺,设计施工大多是凭借经验类别的办法进行[3]。因此,合理设置通风斜井参数(此次重点指斜井坡度),可有效降低施工难度及安全风险。文献[3]结合国内在建或已建公路隧道斜井实例,从运输方式角度对隧道斜井断面、倾角及施工方案选择进行研究,提出斜井倾角不大于25°观点;文献[4]通过设置短竖井+(倾角11.67°,无轨运输)斜井方式减缓斜井坡度(原设计倾角24.2°,有轨运输);文献[5-6]公路长大隧道通风坑道采用竖井+地下风机房方式或斜井,原设计坡度多小于25°。但优化可借鉴文献较少。因鄂赣隧道1#通风斜井其他可选择斜井洞口地形地质及水文条件影响,无法通过上述方式优化,且从安全风险、施工难度、工期目标等方面分析其施工存在诸多困难,结合现场地形地质条件,最终通过适当减缓斜井坡度(倾角减小至25°下)+优化(送风、排风、排烟)联络通道与正洞连接方式的方法实现方案优化既定目标。

1 工程概况

鄂赣隧道位于湖北省通山县与江西省武宁县交界处,隧道采用分离式,左线全长6 888 m,右线全长6 948 m,其中湖北省段左线长3 010.19 m(洞口里程ZK263+949),右线长3 031.34 m(洞口里程YK263+975),左、右线纵坡坡度分别为1.27%和1.3%。隧道采用洞外机械通风,在湖北省内和江西省内各设1座通风斜井,分2段纵向通风,湖北省段为1#通风斜井,为右线隧道送风、排风,左线隧道排烟。

2 鄂赣隧道1#通风斜井原设计概况

2.1 原设计概况

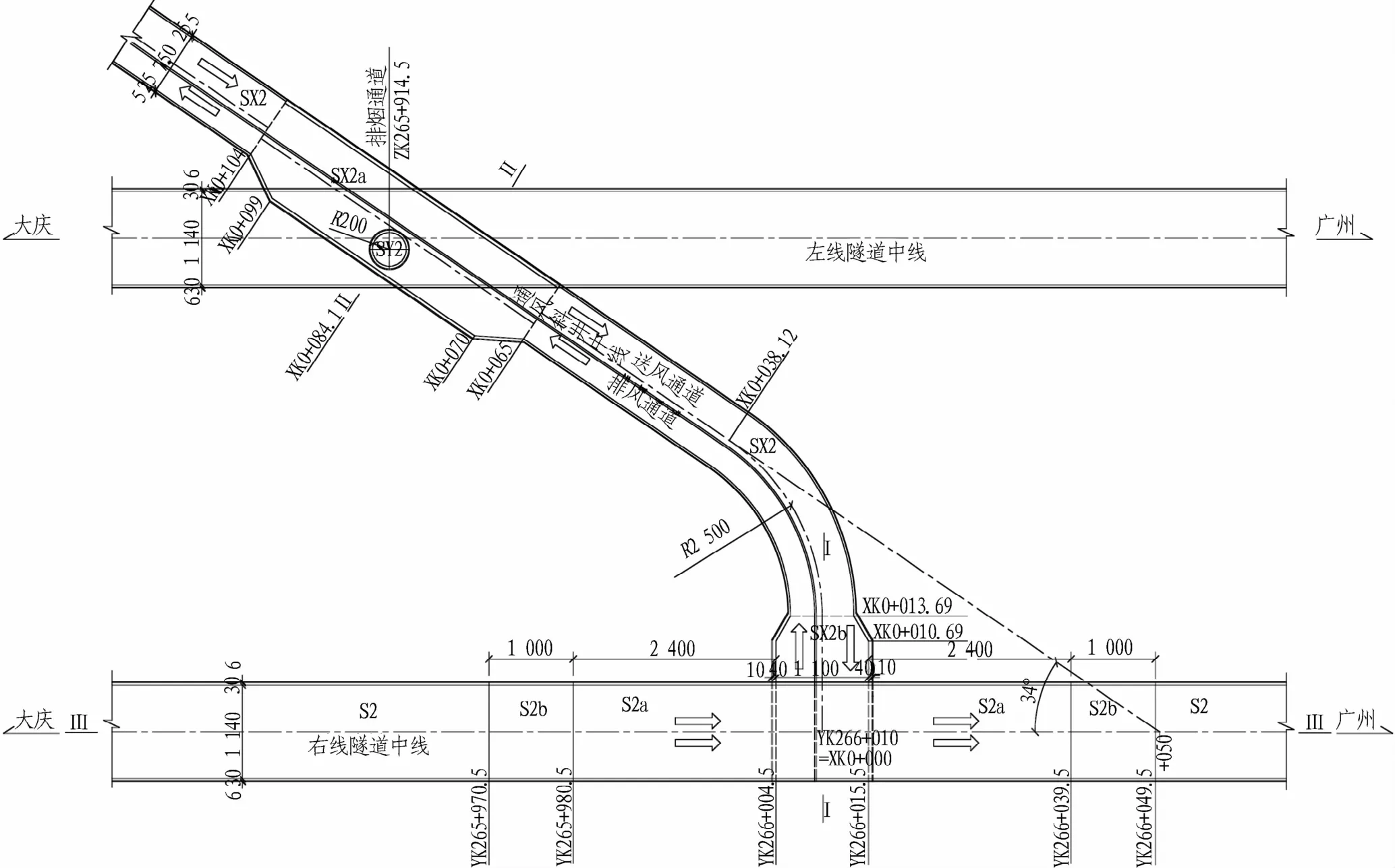

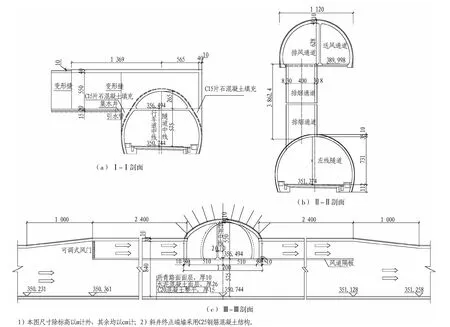

鄂赣隧道1#通风斜井水平长度为555.0 m,斜长为630.1 m,断面(净宽×净高)为7 m×5.52 m,倾角为28.264°,坡度为53.76%;排风联络通道长102.51 m,断面(净宽×净高)为5 m×2.5 m,倾角为36.936°,坡度为75.18%;排烟联络通道长30.28 m,断面(净宽×净高)为5 m×2.91 m,倾角为64.628°,坡度为210.87%;送风联络通道长90.25 m,断面(净宽×净高)为5 m×4.71 m,倾角为28.264°,坡度为53.76%。排风联络通道与隧道右线相交于YK265+882,排烟联络通道与隧道左线相交于ZK265+850,送风联络通道与隧道右线正洞相交于YK265+937(XK0+000)。原设计1#通风斜井与正洞连接布置图见图1,排风、排烟、送风联络通道断面图见图2。

2.2 1#通风斜井设计开挖和衬砌结构参数

该斜井穿越的主要岩土体为燕山期的侵入型斑状二长花岗岩(πηγ)岩体,偶有石英岩脉、石英闪长岩岩脉侵入。花岗岩岩体节理较发育,岩体被节理切割呈块状结构或巨块状结构。地下水主要为花岗岩基岩内裂隙水。主要围岩级别为Ⅱ级,其支护参数如表1所示。

2.3 原设计方案在施工中存在的困难

2.3.1 斜井、送风、排风(烟)联络通道大倾角段施工困难

斜井段倾角达28.264°,坡度为53.76%,斜长达630 m,送风、排风(烟)联络通道倾角最大达64.628°,属陡坡(大倾角)长大斜井。受井身作业环境、工期限制及施工安全保障等因素影响,斜井送风、排风(排烟)联络通道在开挖、初期支护、二次衬砌等工序施工存在以下困难。

1)原设计建议采用人工钻爆、装碴,1.1 m3前卸式箕斗(外形长宽高尺寸为3 090 mm×1 100 mm×1 151 mm)提升施工方案,进度无法满足合同工期要求。根据箕斗提升能力计算公式[7]推算,仅箕斗提升每循环(按2 m计算)出碴约需11 h,加上搭设作业台架3.5 h,立设拱架2.5 h(有拱架地段),安装锚杆钢筋网3 h,喷射混凝土4 h,钻孔装药5 h,拆除作业台架及爆破通风3 h,合计开挖初期支护工序约29.5 h(有拱架地段32 h),加上各种外界因素影响(有效时间按0.8计算),仅开挖初期支护工期约20个月,施工工期约32个月,远超出20个月合同工期,且JTG D70—2004《公路隧道设计规范》规定,箕斗提升时斜井倾角不大于35°[8]。

2)送风、排风(排烟)联络通道与斜井形成约60°平面转角,且排风、排烟联络通道倾角分别达36.936°,64.628°。GBJ 213—1990《矿山井巷工程施工及验收规范》规定,在陡坡大于30°的斜井,不宜采用矿车提升,且坡度过大,对绞车的能力要求过高[9],且结合全线总体部署,开挖支护应于10个月内完成,平均单日开挖初期支护2.4 m,每循环(按2 m进尺)应控制在20 h内,减去钻孔爆破等其他工序时间,出碴整工序时间应控制在4 h内(按无拱架地段计算),考虑移动装碴设备、找顶等工序必要的组成以及客观因素影响(约占45 min),推算出需单循环有效装碴6 m3矿车(松散系数取1.4,开挖断面取Ⅳ级50.43 m3,得每循环提升量V=141.2 m3;装碴时间按300 s,提升速度按3.8 m/s[1],提升循环时间=300+700/3.8=484.2 s,即7.43车/h;单车容量=141.2 m3/(7.43车/h×(4 h-45 h/60))=5.85 m3),而在联络通道,因受大倾角影响(矿车井口侧有效装碴高度=矿车高度-矿车长度×tgθ,倾角θ越大,要求矿车高度越高方可保证有效装碴数量),加之矿车行走轨道宽度受限,致使矿车理论结构难以满足容量需求,即使理论容量满足其矿车受力及安全运行,安全风险极高,行车安全得不到有效保证。

3)排 风 联 络 通 道(36.936°)、排 烟 联 络 通 道(64.628°)坡度过陡,人员即使借助梯道也无法平稳行走、无法正常开展作业。

4)如采用正挖法施工,则施工环境存在较大安全隐患。联络通道坡度已超过履带装碴设备爬坡安全极限(步行式挖掘机空载情况理想状态下极限纵向爬坡度为48.22°[10],侧卸装岩机在使用绞车情况下爬坡能力为30°[7]),履带式机械无法安全作业,只能采用效率低下的人工装碴作业方式,但因坡度过陡,施工人员基本无法平稳站立,既影响作业效率,又存在工人滑倒、滚石(落石)伤人的安全隐患。

5)如果采用从正洞向上的反挖法施工,其开挖、出碴、支护工序存在较高安全风险,非特殊情况(无法从地表开孔)一般不宜采用;且各通道接入口均位于隧道正洞顶部,安全风险高,且反挖法对正洞施工干扰极大,受其影响,正洞工期可能延后。

图1 原设计1#通风斜井与正洞连接布置图(单位:cm)Fig.1 Layout of connection between No.1 inclined ventilation shaft and main tunnel of original design(cm)

图2 原设计1#通风斜井井身、排风、排烟、送风联络通道断面图(单位:cm)Fig.2 Cross-sections of No.1 inclined ventilation shaft,exhausted air releasing connection gallery,smoke releasing connection gallery and fresh air supply connection gallery of original design(cm)

2.3.2 斜井衬砌模筑混凝土施工困难

因斜井倾角达28.264°,排烟联络通道倾角达到64.628°,联络通道较长且直接连通正洞隧道洞顶,结合20个月总工期需求,其斜井衬砌有效施工时间仅能控制在7个月之内,其模筑混凝土衬砌施工存在以下困难。

1)斜井如果采用普通组合模板施工(井身及联络通道衬砌采用同时立模间断浇筑以缩短循环时间),模板支架在陡坡环境中安装、拆移困难,稳定性差,混凝土从低端向高端入仓过程中,组合承重模板及支承结构受力不均,且混凝土浇筑期间模架受力持续变化,易造成支承结构局部变形过大导致整体失稳,存在倾倒、滑溜等隐患,施工效率偏低,安全风险偏大。

2)斜井如果采用施工效率较高的整体钢模台车进行混凝土施工,根据有效施工工期,结合斜井井身及联络通道衬砌采用顺序作业原则,则需9 m长模板台车(质量达70余t)在陡坡空间行走、定位难度大,仅井身模板台车牵引力达340.7 kN(根据已知条件对物体进行受力分析得,F=mg sinθ+f1mg cosθ,其中摩擦系数取0.015,重力加速度取10 m/s2,安全系数取2),排烟联络通道相应需牵引力高达636.98 kN。当前条件下采用绞车牵引、卷扬机加滑轮组组合牵引系统均无法保持平衡、稳定,存在下溜等较大安全隐患。

3)送风、排风、排烟联络通道与主井段断面各不相同,无法采用1台模板台车进行衬砌,须采用3台模板台车进行混凝土施工,而在交叉口段和曲线转弯段要采用组合模板,因联络通道倾角过大,人工无法平稳行走、作业,组合模板及钢管排架搭设、拆除困难,其稳定性差,安全风险较高。

3 鄂赣隧道1#通风斜井设计方案优化

经与建设单位、设计单位沟通,在不改变通风斜井总体功能的前提下降低施工安全风险,对通风斜井设计方案进行优化,并对国内同类工程现场调研及向相关专家咨询,且该优化方案通风效果经专业科研单位计算论证,满足运营通风需求。

3.1 优化后设计概况

优化后1#通风斜井水平投影长度为630 m,斜井倾角为24.9°,斜长为693.186 m,斜井洞口位于ZK265+470左侧约290 m,平面夹角为34°。优化后斜井采用马蹄形曲墙断面,内用中隔墙分隔为送、排风通道,斜井经圆弧段后将斜井扩大为一马蹄形直墙断面与右线正洞正交,满足送、排风的需要;斜井排烟通道断面采用圆形断面竖井通道方式,通过竖井与左线隧道正洞相交,竖井深38.624 m,开挖直径为4.76 m。隧道正洞右线与送排风通道连接口处两侧24 m范围内断面扩大,设置风道隔板,扩大断面与正常段设置10 m过渡段。优化设计后1#通风斜井与正洞连接布置图、排风及排烟联络通道图见图3和图4。

表1 通风斜井开挖及衬砌支护参数列表Table 1 Excavation and lining parameters of inclined ventilation shaft

图3 优化设计后1#通风斜井与正洞连接布置图(单位:cm)Fig.3 Layout of connection between No.1 inclined ventilation shaft and main tunnel after optimization(cm)

3.2 优化后斜井设计开挖和衬砌结构参数

见表2。

3.3 优化后设计方案特点

1)斜井段坡度调整为24.9°,可采用人工钻爆开挖,小型挖掘机装碴,侧卸式矿车运碴的施工方案,可有效降低开挖、出碴、支护工序的安全风险,提高施工效率。排烟竖井断面较小,可采用普通挖孔工艺施工,安全性较高,施工周期较短。

2)此方案机械化施工程度和施工效率较高,斜井、竖井施工安全风险大为降低,施工质量(特别是衬砌质量)较易于控制,对正洞施工干扰相对较小,有利于鄂赣隧道(控制性工程)快速平稳施工,利于保证合同工期。

3)优化设计方案采用扩大断面以减小通风风阻,保证原设计通风效果。另斜井井身与正洞平面夹角增大,且减少了3处转弯,有利于减少风阻。

4)斜井与正洞交叉口处设置风道隔板、交叉口处正洞断面面积扩大等措施有利于确保通风排风效果,且在一定程度上有效防范了斜井口水流及杂物等直接落入行车道等安全风险。

4 鄂赣隧道1#通风斜井施工

4.1 总体施工部署

先行开挖斜井井身,然后开挖竖井,初期支护紧跟开挖;开挖初期支护完成后反向进行交叉口段、竖井段、斜井井身段二次衬砌;其他附属作业紧跟二次衬砌后进行。

图4 优化设计后1#通风斜井排风、排烟联络通道图Fig.4 Cross-sections of No.1 inclined ventilation shaft and connection galleries after optimization

表2 优化后通风斜井开挖及衬砌支护参数列表Table 2 Optimized excavation and lining parameters of inclined ventilation shaft

4.2 主要分项工程施工方案

4.2.1 开挖

斜井井身开挖采用人工利用作业台架钻孔爆破,PC110履带式挖掘机装碴,6 m3侧卸式矿车出碴。竖井采用人工钻孔爆破,卷扬机吊运碴土至矿车内,先行开挖1.2 m(孔径)圆井,待与左线贯通后再扩挖至4.0 m,扩挖石碴采用自卸式汽车运至正洞外指定弃碴场。

4.2.2 提升系统及轨道设置

采用2JK×2.5×1.5型矿用提升机牵引,4轨双道用于出碴和运送材料。轨道采用43 kg/m钢轨,轨距为900 mm,沿斜井纵向每间隔8 m左右采用L16钢枕,其他地段采用0.15 m×0.15 m截面的木枕,轨枕间隔距离控制在0.5 m左右,轨道约50 m安装一根轨距拉杆。为防止轨道在矿车运行时移位,在轨道每8 m左右安设2根地锚(φ22 mm,L=1.5 m),地锚头与钢枕焊接牢固。另轨道上安装阻车器等安全装置。

4.2.3 初期支护喷射混凝土

喷射混凝土选用1.5 m3翻斗式矿车运输,翻斗式矿车直接挂于6 m3侧卸式矿车的尾部,喷浆料在洞外自动计量拌合站集中拌制,皮带输送机装车,选用靠斜井中心的车道送至作业面。出碴时,将小矿车摘钩后吊离轨道。

4.2.4 二次衬砌模筑混凝土

模筑混凝土采用斜井口自动计量集中拌合站搅拌,通过溜槽输送至轨行式罐车(金刚车),其与矿车尾部连接,随矿车运至指定地点,其中井身段衬砌由井底金刚车采用滑槽利用高差将混凝土卸入输送泵泵送入模,井口段衬砌则直接采用溜槽输送至工作面输送入模,井底段(与正洞交叉口段)由正洞口混凝土拌合站搅拌,混凝土运输汽车运送至工作面泵送入模。

4.2.5 施工排水

斜井井身设4级固定泵站,每级间隔180 m,施工过程中设过渡泵站,将过程中积水及时转移至固定泵站接力抽排至洞外沉淀后达标排放。

斜井与正洞交叉口设集水井,经沉淀后通过预留φ140 mm钢管排至正洞水沟。

4.2.6 中隔墙施工

中隔墙采用砖砌,自斜井底至井口单方向顺序施工,先施工基础后施工墙身,墙身抹面在距离内适时紧跟。

基础混凝土采用有轨运输系统运至施工作业面,人工入模,人工振捣。墙身施工砌砖采用人工配合6 m3有轨运输矿车运至作业面。先在洞口集中搅拌砂浆,后采用3 m3有轨金刚车运输至作业面,人工分层砌筑。

基础采用C25钢筋混凝土现浇,浇注呈台阶状,台阶尺寸80 cm×40 cm×43 cm,基础内置φ22 mm抗滑锚杆及纵向抗折钢筋。墙身砌筑采用空心砖、M10水泥砂浆,水平方向砌筑,砖体砂浆缝逐层交替布置,砂浆缝宽1 cm,单层砌筑完毕后进入下一循环,每层砖块间设置水平钢筋以加固墙体。

4.3 施工效果

1)施工工期缩短。优化后鄂赣隧道通风斜井开挖初期支护施工历时7.5个月,井身衬砌、中隔墙砌筑及附属历时7.2个月,为全线控制性工程鄂赣隧道正洞最终实现提前2个月完成奠定了基础,有力地保障了全线按时通车的目标。

2)工程造价增加,但施工成本减少。斜井井身长度增加63 m,增加38.6 m竖井,减少联络通道223 m,就清单单价而言工程造价增加约110.59万元,然施工难度降低、安全风险减少,施工成本较原设计预测成本降低约306万元(主要为人工费、机械费方面降低),且顺利完成项目履约。

3)施工难度大幅减小。优化后设计除竖井外均采用机械化施工,施工效率较高,施工难度减小,而原设计送风、排风、排烟通道坡度过大,机械难以展开,开挖及二次衬砌采用人工为主小型机械为辅方式,施工功效较低,施工难度极大。

4)安全风险降低。优化后斜井有轨运输坡度减缓且无需转弯变坡(或通过竖井)直达正洞,运行相对安全,在通风斜井整个施工过程中未发生一起安全事故。而原设计斜井与大倾角联络通道以平面、竖向曲线连接,轨道运输运行难度较大,且联络通道陡坡开挖、衬砌施工安全风险高。

5)对正洞施工干扰程度减少。优化后斜井在施工联络通道开挖过程中对正洞施工影响约0.5个月,衬砌施工基本无不利影响,而原设计斜井施工方案预计在联络通道开挖、衬砌施工过程中将对正洞影响达3个月。

6)通风斜井使用功能效果满足要求。优化后的斜井通风效果经专业科研单位计算论证,满足运营通风需求。

5 结论与建议

鄂赣隧道1#通风斜井通过减缓斜井倾角及优化与正洞的连接方式,有效降低了施工风险、减小了施工难度,确保了施工工期,取得预想的经济效益及社会效益。全线控制性工程鄂赣隧道正洞最终实现提前2个月完工,有力地保障了全线按时通车目标的实现。

关于公路特长隧道通风斜井设计方案选择笔者认为普遍存在以下情况:建设时期斜井坡度大小及及其与正洞的联络方式的设计方案多受后期运营机械通风方式选择有关,如采用地下机械通风方式(地下风机房),则多数设计为小于12°缓倾角联络通道(与隧道正洞相连)+竖井方式(与外界空气相同);如采用地面机械通风方式(地表风机房),则多为有倾角斜井及联络通道连接隧道正洞与外界空气,而其斜井倾角大小取决于地表地形、地质状况、井口与正洞高差等因素。因此,建议建设单位及设计单位在机械通风方式选择过程中,应充分考虑功能要求、地形地质条件、外观协调、环境保护、养护维修、运营管理、施工难度(风险)等因素,综合论证前期建设、后期运营养护两阶段费用情况,特别在方案比选中注意将必要的施工安全专项措施投入费用考虑在列。

:

[1] 罗俊荣.大倾角斜井长曲线提升机运输施工技术[J].隧道建 设,2009,29(5):535-542.(LUO Junrong.Construction technology of long curved hoisting transportation system in steep inclined shafts[J].Tunnel Construction,2009,29(5):535-542.(in Chinese))

[2] 李建军,郑捷.大倾角斜井有轨运输设备配置技术[J].现代隧道技术,2011,48(5):159-162.(LI Jianjun,ZHENG Jie.Case study of scheduling technology for the hoist transportation system of a large angle inclined shaft[J].Modern Tunnelling Technology,2011,48(5):159-162.(in Chinese))

[3] 云建平.公路隧道斜井参数研究与施工技术[D].西安:长安大学桥梁与隧道工程学院,2010.(YUN Jianping.Study on parameter of inclined shaft of highway tunnel and construction technology[D].Xi'an:Bridge and Tunnel Engineering School,Chang'an University,2010.(in Chinese))

[4] 蔡振宇,陈海波,李志平.西汉高速公路秦岭I号隧道通风斜井方案优化[J].隧道建设,2008,28(2):201-204.(CAI Zhenyu,CHEN Haibo,LI Zhiping. Scheme optimization of raise-driven inclined shaft:Case study on inclined ventilation shaft of No.1 Qinling tunnel on Xi-Han highway[J].Tunnel Construction,2008,28(2):201-204.(in Chinese))

[5] 张雪刚,肖辰裕,惠国挺.包家山隧道大倾角斜井施工技术[J].公路隧道,2009,68(4):34-37.(ZHANG Xuegang,

XIAO Chenyu,HUI Guoting.Construction technology for large-gradient inclined shaft of Baojiashan tunnel[J].Highway Tunnel,2009,68(4):34-37.(in Chinese))

[6] 李建军.大相岭隧道大倾角曲线斜井衬砌施工技术探讨

[J].公路交通技术,2011,4(2):112-115.(LI Jianjun.Probe into construction techniques for lining of steep-angle curved slope wells in Daxiangling tunnel[J].Technology of Highway and Transport,2011,4(2):112-115.(in Chinese))

[7] 赛云秀.现在矿山井巷施工技术[S].西安:陕西科技出版社,2000:104-105,82.(SAI Yunxiu.Construction technology for modern mine tunnel[S].Xi'an:Shaanxi Science& Technology Press,2000:104-105,82.(in Chinese))

[8] 中华人民共和国交通部.JTG D70—2004公路隧道设计规范[S].北京:人民交通出版社,2004:56.(Ministry of Communications of the People's Republic of China.JTG D70—2004 Codes for highway tunnel design[S].Beijing: China Communication Press,2004: 56.(in Chinese))

[9] 肖尾萍.大断面陡倾角斜井快速施工技术[J].海峡科学,2008,15(3):69-70.(XIAO Weiping.Rapid construction technology for large-cross-section steep inclined shaft[J].Strait Science,2008,15(3):69-70.(in Chinese))

[10] 韩军,陈高杰,陶莉,等.步行式挖掘机纵向爬坡稳定性分析[J].中国机械工程,2009,20(14):1685-1688.(HAN Jun,CHEN Gaojie,TAO Li,et al.Stability analysis on longitudinal slope climbing of stepping-type excavation machine[J].China Mechanical Engineering,2009,20(14):1685-1688.(in Chinese) )