联调机构虚拟样机运动学动力学仿真

2014-11-19张晓宁杨勇刚

张晓宁,赵 雷,杨勇刚

(中航工业沈阳发动机设计研究所,沈阳110015)

0 引言

在航空涡扇发动机以及燃气轮机的压气机中,经常通过角度可调节的静子叶片来提高发动机的稳定工作范围,随着对发动机性能要求的不断提高,多型先进的航空涡扇发动机或燃气轮机都有多级可调静子叶片。如果每级叶片都设计单独的调节机构,则需要大量的零部件来实现调节功能,如果设计1套联合调节机构,实现发动机多级静子叶片的统一角度调节,可极大地减少发动机零件数量,从而提高了发动机工作可靠性[1-3]。

在航空涡扇发动机以及燃气轮机可调静叶联调机构的传统开发中,在无物理样机的初始开发阶段,完成这样复杂机构的设计难度很大,而如果反复进行实物试验,会延长研发周期和增加研发成本。为此,本文采用集成了多体动力学和虚拟样机技术的ADAMS软件对某台已设计完成的联调机构进行了仿真研究,得到能复核联调机构各级静叶调节规律[4]。

1 研究对象

用来校验某多级压气机的联调机构的角度调节效果。该压气机的前3排静子叶片可调节角度,调节机构是1套空间连杆机构,主要由可调叶片、摇臂、联动环、操纵杆、液压作动筒等部分组成。该机构系统原理如图1所示,作动筒往复运动,通过主动杆带动操纵杆转动,操纵杆通过连杆协调3级联动环转动,从而实现各级叶片按不同规律联调[5]。

图1 3级联调机构

2 多体动力学仿真分析模型的建立

把在UG中建立的燃气轮机压气机可调叶片联调机构的3维装配模型[6],导入ADAMS软件中,在所有零件的各安装处设置各自的约束,得到最终的联调机构的多刚体系统动力学模型。

从图1中可见,由于摇臂与可调叶片通过扁口固定连接,摇臂的旋转角度就等于可调叶片绕轴颈的旋转角度,所以在建模中没有建立可调叶片的模型,但这并不影响计算结果。

该联调机构的作动筒活塞沿作动筒筒体的移动约束为驱动约束[7],相关约束分析见表1。

需要指出的是,从表中可知,另增小球的关节轴承模拟约束,是指在ADAMS计算模型中,2个零件互相装配处增加了1个小球,小球与被包容件之间用球铰进行约束,而小球与包容件之间用圆柱铰进行约束。解释如下:拿操纵杆1级凸耳与1级拉杆之间的约束举例,由于在相配处,凸耳的宽度大于拉杆的宽度,所以在这里将凸耳称作包容件,而将拉杆称为被包容件。建模时,在该相配处建立1个小球,实际上用它模拟关节轴承中的半关节球,将拉杆与小球定义为球铰,将小球与凸耳定义为圆柱铰[8-10]。

表1 约束的定义

3 仿真结果分析

3.1 ADAMS计算模型的仿真结果分析

该燃气轮机压气机联调机构,包括3级静子可调叶片,第1级称为进口可调导向叶片(VIGV),另外为第1、2级可调叶片,通过气动性能的计算,给出了要求的第1、2级可调叶片调节角度与VIGV的对应关系,见表2中的“理论”一列。ADAMS仿真的结果分别如图2~4所示,用ADAMS中的PostProcessor模块读出各角度,其中COMP_MEA_1为VIGV的角度,COMP_MEA_2为第1级可调叶片的角度,COMP_MEA_3为第2级可调叶片的角度。读出图中同一横坐标时的各角度对应数值,可以得到VIGV和第1级、2级可调叶片间的联调角度对应关系。见表2的仿真一列。

表2 仿真值与理论值的对比 (°)

图2 VIGV的角度变化规律

图3 第1级叶片的角度变化规律

图4 第2级叶片的角度变化规律

3.2 用几何法计算的3级角度对应规律结果分析

用AUTOCAD绘图软件,分析3级调节机构的调节规律,分别用到以下参数:VIGV和第1、2级可调叶片旋转角度,VIGV和第1、2级摇臂旋转角度,VIGV和第1、2级拉杆的位移量,VIGV联动环旋转角度,操纵杆旋转角度,最终得到3级可调叶片联调角度对应关系见表3。

3.3 2种计算方法的比较

第1、2级调叶角度与VIGV角度关系的ADAMS仿真结果与理论值比较分别如图5、6所示。

表3 几何法结果与理论值的比较 (°)

图5 第1级调叶角度与VIGV角度关系的ADAMS仿真结果与理论值比较

图6 第2级调叶角度与VIGV角度关系的ADAMS仿真结果与理论值比较

几何法计算的结果与设计要求的对比关系,第1、2级调叶角度与VIGV角度关系的几何法计算结果与理论值比较分别如图7、8所示。

图7 第1级调叶角度与VIGV角度关系的几何法计算结果与理论值比较

图8 第2级调叶角度与VIGV角度关系的几何法计算结果与理论值比较

从图5~8中可见,ADAMS建模仿真结果是准确的,很好地实现了设计要求。并且在VIGV从-18°~-7.5°范围内,ADAMS建模仿真结果优于几何计算的结果。这是由于几何方法只能近似评估角度,无法考虑关节轴承处的活动自由度,而ADAMS可以准确地仿真关节轴承的活动量,更接近真实机械系统[11~14]。

在ADAMS计算仿真结果中,为了提高仿真精度,可将若干零件的约束深度细化,比如第1级拉杆与凸耳处约束可以进一步细化,通过增加面与碰撞的详细约束等方法,可提高仿真精度。需要指出的是,深度细化关节处的约束,需要详细开发ADAMS的相关约束模块,并需要进一步使用ADAMS中的相关高级功能[15]。

4 联调仿真中各拉杆的受力分析

在本文所研究的联调机构中,可调叶片会受到气动扭矩的作用,从而将力传递到拉杆中。可以用ADAMS仿真来分析拉杆的受力情况。

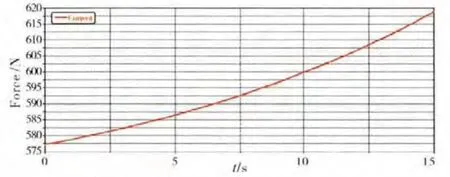

在本文ADAMS模型中,计算每个可调叶片受到5 N·m的气动力矩(在此仅作为受力分析的示意,不代表真实力矩大小)。在ADAMS模型中的摇臂上利用软件提供模块施加力矩,然后软件开始仿真计算,结束后可用软件虚拟测量出3处计算得到各关节的受力,而由于拉杆是2力杆结构,故关节的受力就等同于拉杆的受力,拉杆上受力仿真结果如图9~11所示。

图9 VIGV拉杆上受力情况

图10 第1级拉杆受力情况

图11 第2级拉杆受力情况

从图9~11中可见,VIGV和第1、2级拉杆的受力分别为600、2110和2210N左右,这3个拉杆所受拉力,都随着VIGV的增大不断变化,并有不同的变化趋势。利用这些联调机构内部各连接关节处的受力情况[16],可以改进设计机构,或利用相关理论或软件对机构进行强度评估。

5 结论

(1)通过该ADAMS仿真系统的建立,计算出联调机构各级静叶调节规律关系,了解到调节机构工作的具体角度数值,定量地校验了机构的调节性能。

(2)较为精准地衡量了机械系统的调节精度,仿真了联调系统的多级角度对应关系,通过进一步地细化完善设计,可使改进后的联调机构系统准确地实现气动设计给出的联调角度对应表。

(3)由于几何方法只能近似评估角度,无法考虑关节轴承处的活动自由度,而ADAMS仿真可以考虑这些因素,所以ADAMS建模仿真结果优于几何计算的结果。

(4)通过对ADAMS仿真系统的仿真计算结果,可细致地了解联调机构内部各连接关节处的受力情况,为改进机构设计和提高零件强度可靠性提供依据。

[1]刘长福.航空发动机结构分析[M].西安:西北工业大学出版社,2006:79-84.LIU Changfu.Structure analysis of aeroengine[M].Xi’an:Northwestern Polytechnical University Press,2006:79-84.(in Chinese)

[2]牛利民.船舶燃气轮机结构[M].哈尔滨:哈尔滨船舶工程学院出版社,1992:49-56.Niu Liming.Marine gas turbine structure.[M].Harbin:Harbin Marine Engineering College Press,1992:49-56.(in Chinese)

[3]陈光.航空发动机结构设计分析[M].北京:北京航空航天大学出版社,2002:204-213.CHEN Guang.Structure design and analysis of aeroengine[M].Beijing:Beihang University Press.2002:204-213.(in Chinese)

[4]郑建荣.ADAMS-虚拟样机技术入门与提高[M].北京:机械工业出版社,2005:189-194.ZHENG Jianrong.Technology gateway and improvement of ADAMS virtual prototype[M].Beijing:Mechanical Industry Press,2005:189-194.(in Chinese)

[5]贺飞,陈国智,温泉,等.涡轴发动机叶片调节机构设计及应用[J].航空动力学报,2007(2):333-336.HE Fei,CHEN Guozhi,WEN Quan,et al.Design of the control mechanism for the multistage axial compressor variable vane[J].Journal of Aerospace Power,2007(2):333-336.(in Chinese)

[6]洪如瑾.UG CAD快速入门指导[M].北京:清华大学出版社,2006:123-153.HONG Rujin.UG CAD quick study tutorial[M].Beijing:Tsinghua University Press,2006:123-153.(in Chinese)

[7]康文利,张颖,王川.基于UG和ADAMS的减速器的虚拟样机设计与仿真分析[J].机械,2011(1):49-51.KANG Wenli,ZHANG Ying,WANG Chuan.The design and simulation analysis of virtual prototype of reducer based on UG and ADAMS[J].Machinery,2011(1):49-51.(in Chinese)

[8]张晓宁,祝剑虹,李淑英.用ADAMS软件对3S离合器啮合过程的一些研究[J].应用科技,2003(12):26-28.ZHANG Xiaoning,ZHU Jianhong,LI Shuying.Research on the engagement process of 3S clutch using ADSMS software[J].Applied Science and Technology,2003(12):26-28.(in Chinese)

[9]谢勇,陈功军.基于ADAMS的四气门配气机构优化设计[J].汽车科技,2009(5):21-24.XIE Yong,CHEN Gongjun.Optimization design of four-valve valve-train based on ADAMS [J].Automobile Science and Technology,2009(5):21-24.(in Chinese)

[10]Hensges M.Simulation and optimization of an adjustable inlet guide vane for industrial turbo compressors[R].ASME 2008-GT-50242.

[11]午丽娟,李爱平,刘雪梅.凸轮传动系统改进设计与运动学仿真[J].机械设计与制造,2010(4):21-24.WU Lijuan,LI Aiping,LIU Xuemei.Improved design and kinematics simulation for drive mechanism of cam [J].Machinery Design&Manufacture,2010(4):21-24.

[12]杨勇刚,张力.几种摇臂与联动环连接结构对比分析[J].航空发动机,2012,38(6):34-36.YANG Yonggang,ZHANG Li.Contrast analysis of several roker and drive ring connecting structure[J].Aeroengine,2012,38(6):34-36.(in Chinese)

[13]董美云,李培行.脚踏式翻书机构的设计及运动仿真[J].大连交通大学学报,2010(2):24-27.DONG Meiyun,LI Peixing.Design and kinematic simulation of foot operated book open machine [J].Journal of Dalian Jiaotong University,2010(2):24-27.(in Chinese)

[14]刘连蕊,张泽,高建华,等.六足机器人横向行走步态研究[J].浙江理工大学学报,2011(2):225-227.LIU Lianrui,ZHANG Ze,GAO Jianhua,et al.Research on laterally salking gait of hexapod robot[J].Journal of Zhejiang Scitech University,2011(2):225-227.(in Chinese)

[15]郑凯,胡仁喜,陈鹿民,等.ADAMS2005机械设计高级应用实例[M].北京:机械工业出版社,2006:79-93.ZHENG Kai,HU Renxi,CHEN Lumin,et al.ADAMS 2005 senior application example of machinery design[M].Beijing:Mechanical Industry Press,2006:79-93.(in Chinese)

[16]晋萍,聂宏.运用CATIA和ADAMS的十字轴万向联轴器的运动学和动力学仿真 [J].现代制造工程,2011(2):124-126.JIN Ping,NIE Hong.Kinematics and dynamics simulation of crossaxle universal shaft coupling based on CATIA and ADAMS software[J].Modern Manufacturing Engineering,2011(2):124-126.(in Chinese)