钛铁矿机械活化-稀酸酸解反应耦合

2014-11-18袁绍军岳海荣

杜 均,李 春,袁绍军,岳海荣,梁 斌

(四川大学化工学院,四川 成都 610065)

我国的钛资源以钛铁矿为主,约占钛资源的90.5%,是我国钛白粉生产的主要原料。由于原料限制,我国钛白粉生产基本都采用硫酸法工艺[1]。硫酸法工艺采用质量分数为85%左右硫酸分解钛铁矿,净化钛液后,通过水解得到偏钛酸,偏钛酸再经过洗涤和煅烧得到钛白粉。酸解反应过程中加入的硫酸在水解阶段放出,每生产1 吨钛白粉将排出8~10 吨质量分数约20%的水解废酸,废酸的处理非常困难。如果将稀硫酸浓缩到80%回用,则能耗高,成本几乎是新购硫酸的数倍。大部分工厂采用石灰中和法处理后排放[2],既浪费了硫资源,也产生了大量硫酸钙废渣。若能实现稀硫酸(如质量分数为40%~60%)用于分解钛铁矿,可以将水解废酸配以高浓度的新酸(98%)进行废酸循环利用,不仅降低废酸处理成本,同时减少新酸消耗。20世纪80年代,美国NL 公司[3]利用质量分数为25%~60%的稀酸酸解钛铁矿,在温度140 ℃下酸解率达到85%,但是酸解时间长达48 h。稀酸酸解钛铁矿的难点是活性太低,长时间的酸解容易造成钛液的提前水解,降低酸解率和产品质量。

机械活化是强化矿物浸出的有效手段[4,5],机械力造成固体的晶格畸变、表面活化以及颗粒细化,可提高钛铁矿活性,从而实现稀酸酸解反应过程。Welham 等[6]采用滚筒磨活化澳大利亚砂矿型钛铁矿80 h,然后按100 mL 质量分数50%的H2SO4对应1 g 钛铁矿的酸矿,在100 ℃下浸出2 h,钛的浸出率可达90%以上。然而,机械活化受到机械力能量的限制和活化微粒淬灭的影响,往往只限于表面层活化。活化的表面层与稀酸反应后,剩余未活化芯很难继续与稀酸反应[7]。动力学实验表明[6,8-10],机械预处理主要增强的是初期浸出阶段,而对后期基本没有改善,因此,寻求一个高效的机械活化方法是非常必要的。景建林等[11,12]采用磨浸结合的方法,在稀酸中活化并浸取钛铁矿。磨浸结合的好处是原位活化的钛铁矿颗粒表面很快同稀酸发生反应并溶入稀酸,即使产生表面固体产物也可以在颗粒碰撞过程中脱落,从而使剩余未活化矿物芯继续活化,不断反应浸出,保证浸出反应得到较高的固体转化率。由于钛铁矿酸解是在强酸条件下完成,普通的磨矿设备由于腐蚀等原因,很难实现工业化。

为实现磨浸结合的机械活化-酸解反应耦合,本工作采用了一套新的磨矿反应装置,可有效解决反应过程的腐蚀等问题。反应器的金属反应筒体由一组三相异步电动机的定子绕组产生交变磁场驱动,金属筒内壁作耐酸防腐处理。反应器中的磨球在稀酸溶液中对矿料进行研磨,实现活化和反应的同步进行。同时考察了机械活化-稀酸酸解反应耦合条件对钛白矿浸出的影响,为这种新装置的改进和实现工业化提供参考。

1 实验部分

1.1 实验原料

实验用钛铁矿由攀枝花鼎星钛业有限公司提供,其化学成分如表1所示。X 射线衍射(XRD)分析表明该矿主要物相为FeTiO3。实验选用的未活化矿物为0.10~0.15 mm,放置一年以上,活化处理前于120 ℃下干燥3 h,然后置于干燥器中备用。

表1 实验用钛铁矿化学组分Table 1 Chemical compositions of ilmenite

1.2 反应装置

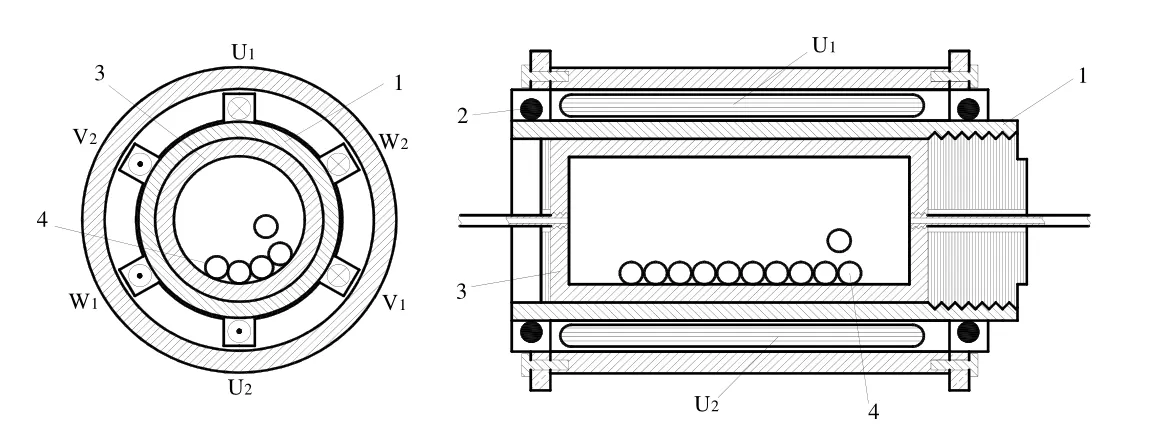

反应装置结构如图1所示,反应器外环是三相异步电动机的定子绕组,反应器钢筒1 两端被固定在两个轴承2 上,由三相异步电动机的定子绕组产生交变磁场驱动。接通交流电源后,U1-U2,V1-V2和W1-W2三相会产生交变旋转的磁场,该磁场驱动钢筒1 作匀速圆周运动,并且为反应器提供热量。

图1 磁驱动机械活化-稀酸酸解耦合反应装置Fig.1 Schematic diagram of the magnetically-driven milling reactor for ilmenite leaching

反应器内筒体3(内衬耐酸耐磨材料)及磨球4 会在摩擦力的作用下产生运动而对釜内的矿料进行机械活化。反应器内径70 mm,筒身长165 mm;磨球是直径为∅5 mm,∅7 mm,∅9 mm,∅10 mm,∅11 mm 和∅12 mm 的等质量比的锆铟珠。采用混合粒径磨球的原因在于,使用不同粒径的磨球后,相互填充可减小磨球之间的空隙,增大磨球之间和磨球与反应器壁的碰撞几率,从而提高了活化效率。

1.3 实验方法

1.3.1 浸出反应测定

先将称量好的锆铟珠和矿粉置于干燥好的反应器中,同时在油浴锅内将设定酸矿比的硫酸溶液加热,待反应器和硫酸溶液均达到所需的温度时,迅速将硫酸溶液用蠕动泵打入反应器中进行酸解反应,温度控制精度±2 ℃。定时抽取料浆分析,所取料浆均经过抽滤,用质量分数为20%的硫酸洗涤,得到的滤液用于钛、铁含量和钛液稳定性的分析。

1.3.2 对比浸出实验

为了比较无机械活化情况下的反应效果,对比浸出实验(无球磨)在三颈烧瓶中进行。三颈烧瓶置于油浴中加热,油浴温度采用继电器进行控制,温度波动在±2 ℃;搅拌转速用计数器和测速仪控制。实验时先向三颈烧瓶瓶中加入设定比例的硫酸溶液,加热至设定温度后,再加入相应酸矿比的钛铁矿开始反应。通过冷凝回流系统使溶液体积恒定,定时抽取料浆分析。

1.4 分析与表征

溶液中钛含量采用硫酸高铁铵氧化还原滴定法测定,全铁含量采用重铬酸钾氧化还原滴定法测定[12]。

钛液的稳定性测定[13]:用移液管精确量取1 mL 钛液转移到置于25 ℃水浴恒温中的1 L 锥形瓶中,向锥形瓶内每次加入50 mL 的25 ℃去离子水并振荡15 s,然后静置45 s,如此反复,直至溶液刚好变浑浊。定义加入的总水量(mL)即为钛溶液的稳定性。在硫酸法钛白生产中,通常认为合格钛液的稳定性不小于350 mL。

采用日本电子公司(JEOL)的JSM-7500F型SEM对滤渣表面形貌及粒径进行表征;采用丹东方圆仪器有限公司的DX-1000型X射线衍射(XRD)仪对滤渣的衍射峰宽和强度进行表征。

酸矿比定义为100%硫酸的质量与矿料的质量之比。

2 结果与讨论

2.1 机械活化-稀酸酸解反应耦合条件

2.1.1 反应器转动速率的影响

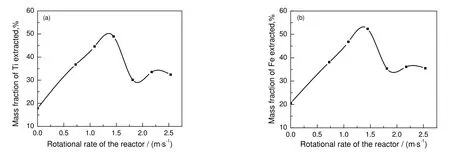

滚筒式反应器中的磨球在反应器内壁的带动下发生定向运动。由于磨球的质量不同而导致运动加速度有差异,从而引发了磨球与反应器内壁之间、磨球之间以及矿物颗粒之间的碰撞与剪切,实现矿物表面的活化。图2为反应器不同转动速率对浸出率的影响。由图2(a)可知,当反应器的转动速率(基于反应釜内壁的线速度)由静止逐渐增加到1.4 m/s,磨浸2 h钛的浸出率从18%增至49%。但是,当反应器的转动速率进一步增加至1.8 m/s时,钛的浸出率却下降到30%;继续增大速率,钛的浸出率稳定在30%左右,此值与相同条件下未施加球磨浸出的值接近。这是由于磨球随反应器转动,两者相对运动减弱,无法继续对矿物进行活化所致。由图2(b)可知,铁的浸出率也表现出类似的结果,进一步证明了钛铁矿的浸出是没有选择性的[12,14]。

图2 反应器转动速率对钛铁矿浸出的影响Fig.2 Effect of rotational rate of the reactor on the leaching efficiency of ilmenite

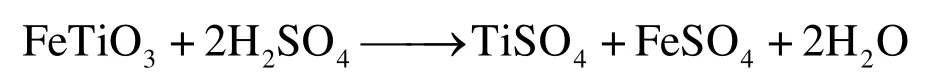

钛铁矿的浸出反应可表示为:

浸出过程中亚铁和钛按1∶1比例浸出,但矿物中所含少量Fe2O3的浸出速率比钛的溶出速率快。因此,铁的浸出速率比钛略快,但总的表现为按比例浸出。实验选择釜内壁线速度为1.4 m/s进行。

2.1.2 球料比的影响

图3为球料比对钛铁矿浸出的影响。由图3(a)可看出,当球料比由1∶1 增加到5∶1、磨浸2 h时,钛的浸出率由32%增加到35%;进一步增加球料比至10:1 时,钛的浸出率可增加到49%;然而,当球料比继续增加至15∶1 时,钛的浸出率却下降至32%。图3(b)铁的浸出率显示出类似的变化规律。其原因在于,球料比由10∶1 增加到15∶1,在矿料质量不变的情况下,磨球数量的增加使得磨球运动的空间自由程缩短(约9%),从而与矿粒和反应器壁发生碰撞时未能积聚足够的能量,导致活化效果减弱。因此,选择优化的球料比为10∶1,此时固体填充率为23%。

图3 球料比对钛铁矿浸出的影响Fig.3 Effect of ratio of ball to ore on the leaching efficiency of ilmenite

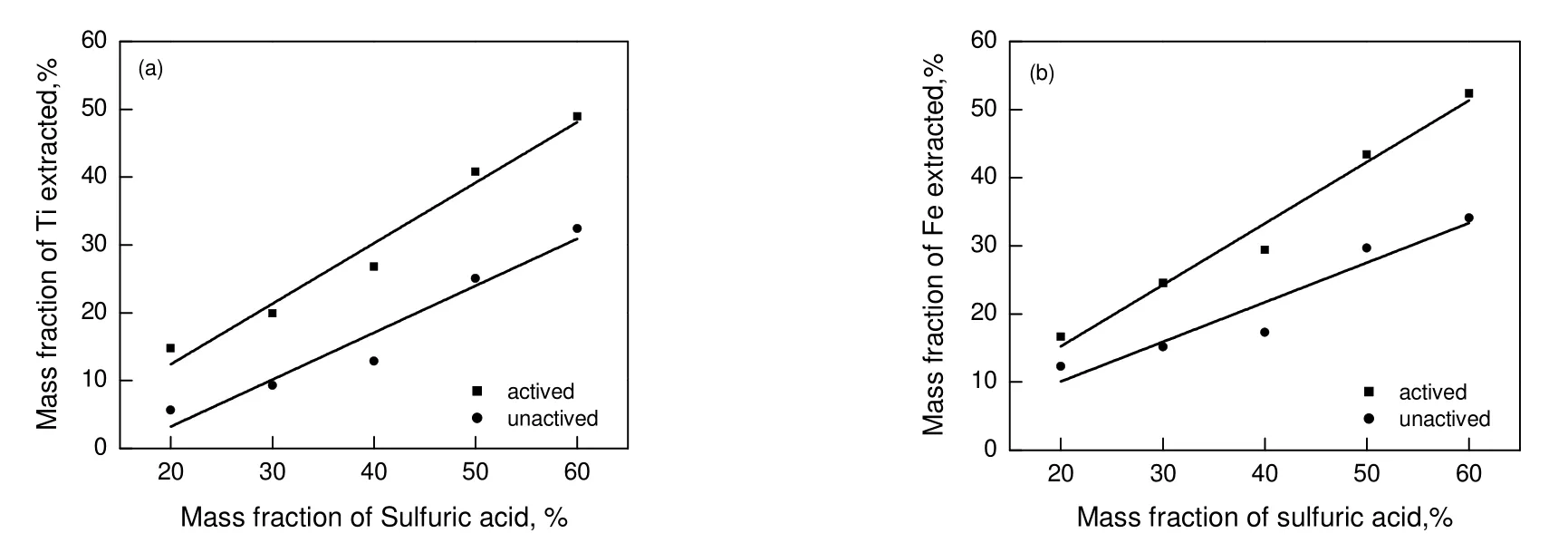

2.1.3 硫酸浓度的影响

图4是不同质量分数硫酸的反应结果。可以看出,硫酸浓度对钛铁矿的浸出率影响很大,增加酸浓度,反应转化率线性增加。对比无活化的浸出反应,活化-浸出耦合反应转化率明显提高。在硫酸质量分数为60%时,浸出率从32%提高到49%。从反应趋势来看,进一步增加硫酸浓度可提高反应转化率。但是,将20%废稀酸浓缩到更高的浓度,其成本会成倍数增加。因此,用于反应的硫酸浓度越高越不利于废酸的回收利用。故选择硫酸质量分数为60%。

图4 硫酸浓度对钛铁矿浸出的影响Fig.4 Effect of sulfuric acid concentration on the leaching efficiency of ilmenite

2.1.4 酸矿比的影响

酸矿比改变会影响钛铁矿浸出速率。图5是不同酸矿比条件下的反应结果,随着酸矿比的增加,钛与铁的浸出率均有所增加,但酸矿比从1.6∶1 增加到1.7∶1 时,钛的浸出率相对变化率约为0.06%,铁的浸出率相对变化率约为2.1%。在工业条件下,酸矿比高需要多耗酸,从经济上来讲,希望在较低的酸矿比条件下进行。因此,选择优化的酸矿比为1.6∶1。

图5 酸矿比对钛铁矿浸出的影响Fig.5 Effect of ratio of acid to ore on the leaching efficiency of ilmenite

2.1.5 温度的影响

在Li 等[7]的大量研究中深入讨论过温度的影响,得出的结论是在80~110 ℃时,浸出率随温度的增加而增加;当温度增加到120 ℃时,钛液会早期水解而影响钛液质量。本工艺与其他工艺在温度上无异,采用90 ℃既能得到一个较高的浸出率,也能节约能源。此外,本实验装置反应器外是定子绕组线圈,温度不宜太高,小于90 ℃较适宜,温度较高会破坏线圈绝缘层,引起装置转动不稳定,所以本工作中取90℃。

2.2 机械活化-稀酸酸解反应耦合的强化机制

为了对反应过程作进一步的了解,对典型反应条件下的相关固体样品进行了表征,以探讨活化和反应过程固体界面的变化规律。选择的反应条件为:硫酸质量分数60%,酸矿比1.6∶1,球料比10∶1,反应器内壁的线速度1.4 m/s 及反应温度90 ℃。在此条件下反应2 h,钛铁矿中钛浸出率为49%。采用SEM 和XRD 对原矿、反应残渣进行了晶体结构和固体表面形貌的表征。

2.2.1 SEM 表征

图6是原矿在不同倍数下的SEM图。图6(a)和(b)分别为放大1 000倍和5 000倍下的形貌。

图6 原矿SEM 照片Fig.6 SEM images of original ore

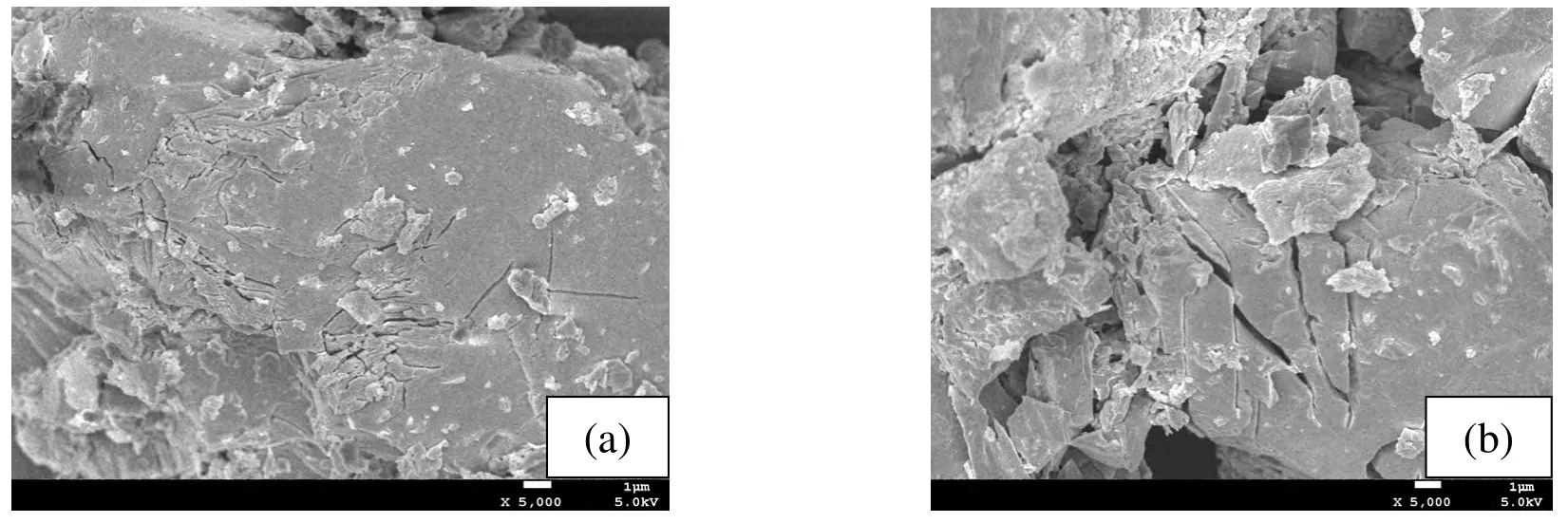

图7是反应进行40 min时,浸出实验和活化浸出实验的矿渣SEM图对比。随着浸出反应的进行,活化浸出的矿渣颗粒表面开始出现明显的活化裂纹,如图7(b)所示;而对比浸出实验的矿渣表面没有明显的变化,见图7(a)。裂纹的产生,有利于反应速率的提高。

图7 空白浸出实验(a)和活化浸出实验(b)40 min 滤渣SEM 照片Fig 7 SEM images of residual ore of leaching for (a) blank experiment and (b) activation-leaching of ilmenite after 40 min

图8为反应进行80 min时,浸出实验和活化浸出实验的矿渣SEM图对比。比较可发现,活化浸出实验反应的矿渣颗粒开始崩塌和细化,如图8(b);而对比浸出实验的矿渣表面才开始出现不太明显的裂纹和局部的碎屑,如图8(a)。

图8 空白浸出实验(a)和活化浸出实验(b)80 min 滤渣SEM 照片Fig.8 SEM images of residual ore of leaching for (a) blank experiment and (b) activation-leaching of ilmenite after 80 min

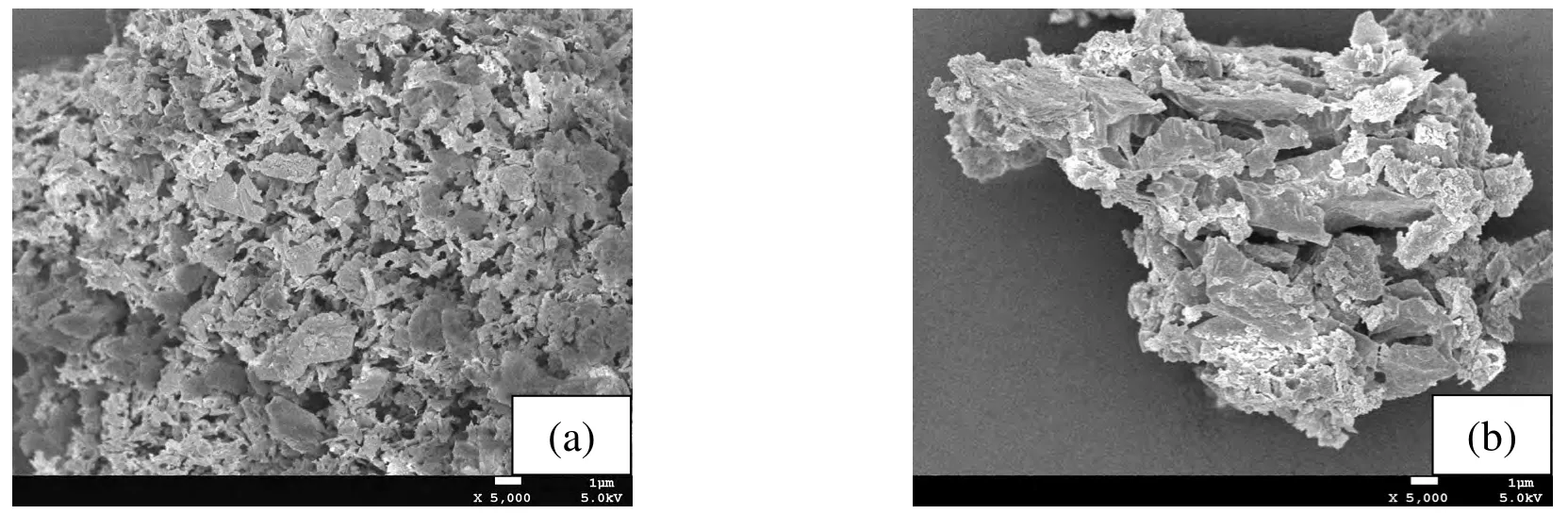

图9为反应进行120 min时,浸出实验和活化浸出实验的矿渣SEM图对比。比较可发现,活化浸出实验矿渣到后期逐渐形成明显的沟壑和变为粒径更小的颗粒,如图9(b);对比浸出实验的矿渣表面到后期变为蜂窝状,如图9(a),但是粒径没有改变。

图9 空白浸出实验(a)和活化浸出实验(b)120 min 滤渣SEM 照片Fig.9 SEM images of residual ore of leaching for (a) blank experiment and (b) activation-leaching of ilmenite after 120 min

SEM 图表明,机械活化-稀酸酸解耦合反应使得矿物颗粒不断破碎、细化,而且原位活化的钛铁矿颗粒表面很快同稀酸发生反应并溶入稀酸,即使产生表面固体产物也可以在颗粒碰撞过程中脱落,从而使剩余矿物未活化芯继续活化,并不断反应浸出。

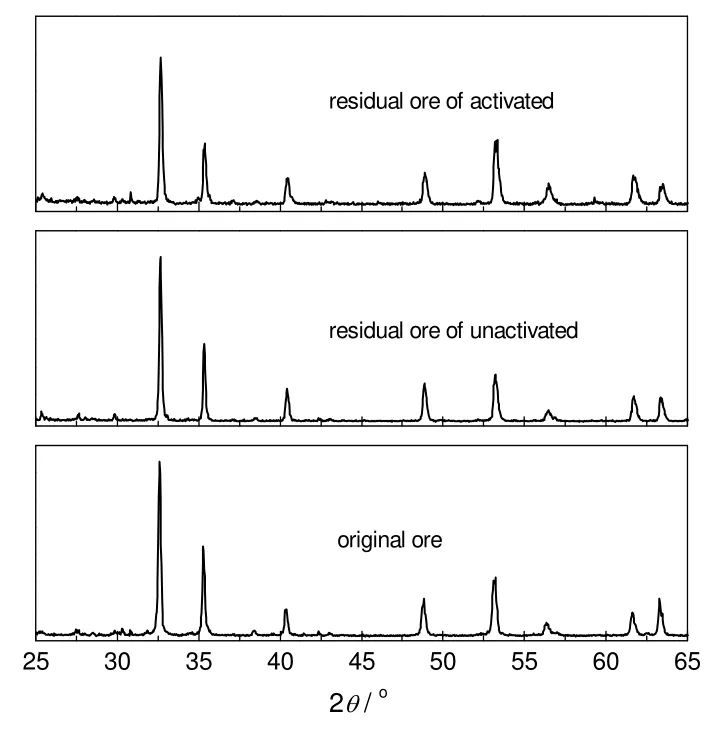

2.2.2 XRD 表征

颗粒的机械活化过程中,在机械冲击力量的作用下,固体颗粒不断细化,晶粒内部因机械力的作用而形成晶格缺陷。XRD 图可以直接反映出固体样品的晶体完善情况和晶粒大小,如图10所示(反应条件同图9)。结果表明,尽管衍射峰仍符合六方晶体FeTiO3的标准图谱,但机械活化-酸解反应耦合使得钛铁矿晶面的最强峰宽化,强度下降[10];说明机械活化-稀酸酸解反应耦合使得矿物颗粒破碎和细化。

图10 原矿及不同酸解方式下滤渣的XRD 照片Fig.10 XRD patterns of original ore, residual ore of unactivated and activated ilmenite after 120 min of leaching

2.3 钛液的稳定性测定

从钛液制得到水解之前的过程中,钛液有陈化而逐渐析出胶状浑浊或沉淀的倾向,表示这种倾向的特性称为钛液的稳定性。钛液的稳定性是钛液质量好坏的判断标准,稳定性合格的钛液可以有效地防止早期水解的发生。在硫酸质量分数为60%,酸矿比1.6∶1,球料比10∶1,反应器内壁的线速度1.4 m/s 及反应温度90 ℃的条件下,所得钛液的稳定性大于等于450 mL,满足钛白生产要求。

3 结 论

利用机械活化与稀酸酸解反应耦合可提高钛铁矿酸解反应速率。反应所得钛液的稳定性能很好地满足钛白生产要求。机械活化-稀酸酸解反应耦合使得矿物颗粒不断破碎、细化,原位活化的钛铁矿颗粒表面很快同稀酸发生反应并溶入稀酸,即使产生表面固体产物也可以在颗粒碰撞过程中脱落,从而使剩余矿物未活化芯继续活化,并不断反应浸出。

[1]邓 捷, 吴立峰.钛白粉应用手册[M].北京:化学工业出版社, 2005:15-18.

[2]李 亮.国内外钛白废酸综合治理及回收利用研究现状[J].湿法冶金, 2010, 29(3):150-158.Li Liang.Research progress on comprehensive recycle of waste acid in titanium pigment production at home and abroad[J].Hydrometallurgy of China, 2010, 29(3):150-158.

[3]Rahm J A, Cole D.Process for manufacturing titanium compounds using a reducing agent:US, 4288415[P].1981-09-08.

[4]李运姣, 李洪桂, 刘茂盛, 等.浅谈机械活化在湿法冶金中的应用[J].稀有金属与硬质合金, 1993, 114:38-42.Li Yunjiao, Li Honggui, Liu Maosheng, et al.Application of the mechanical activation in hydrometalhrgy[J].Rare Metals and Cemented Carbides, 1993, 114:38-42.

[5]Baláž P.Mechanical activation in hydrometallurgy[J].International Journal of Mineral Processing, 2003, 72(1):341-354.

[6]Welham N, Llewellyn D.Mechanical enhancement of the dissolution of ilmenite[J].Minerals Engineering, 1998, 11(9):827-841.

[7]Li Chun, Liang Bin, Chen Shengping.Combined milling–dissolution of Panzhihua ilmenite in sulfuric acid[J].Hydrometallurgy, 2006,82(1):93-99.

[8]Sasikumar C, Rao D, Srikanth S, et al.Effect of mechanical activation on the kinetics of sulfuric acid leaching of beach sand ilmenite from Orissa, India[J].Hydrometallurgy, 2004, 75(1):189-204.

[9]李 春, 梁 斌, 梁小明.钛铁矿的机械活化及其浸出动力学[J].四川大学学报(工程科学版), 2005, 37 (1):35-38,56.Li Chun, Liang Bin, Liang Xiaoming.Leaching kinetics of mechanically activatede ilmenite ore[J].Journal of Sichuan University(Engineering Science Edition), 2005, 37(1):35-38, 56.

[10]李 春, 陈胜平, 吴子兵, 等.机械活化方式对攀枝花钛铁矿浸出强化作用[J].化工学报, 2006, 57(4):832-837.Li Chun, Chen Shengping, Wu Zibing, et al.Effect of mechanically milling facilities on the dissolution of Panzhihua ilmenite[J].Journal of Chemical Industry and Engineering, 2006, 57(4):832-837.

[11]景建林, 张全忠, 邱礼有, 等.硫酸法钛白生产中钛铁矿液相酸解反应的实验研究[J].化学反应工程与工艺, 2003, 19(4):337-343.Jing Jianlin, Zhang Quanzhong, Qiu Liyou, et a1.An investigation of liquid phase digestion of ilmerdte for sulfate process TiO2pigment production[J].Chemical Reaction Engineering Process, 2003, 19(4):337-343.

[12]李高兰, 杜长山, 吕 莉, 等.热酸球磨浸出攀枝花钛铁矿[J].钢铁钒钛, 2012, 33(4):1-6.Li Gaolan, Du Changshan, Lv Li, et al.Sulfuric acid dissolution of panzhihua ilmenite under simultaneous milling[J].Iron Steel Vanadium Titanium, 2012, 33(4):1-6.

[13]唐振宁.钛白粉的生产与环境治理[M].北京:化学工业出版社, 2000:75-76.

[14]Tsuchida H, Narita E, Takeuchi H, et al.Manufacture of high pure titanium (IV) oxide by the chloride process I:kinetic study on leaching of ilmenite ore in concentrated hydrochloric acid solution[J].Bulletin of the Chemical Society of Japan, 1982, 55(6):1934-1938.