酸性染料D5介质对蚕丝织物的染色工艺研究

2014-11-17蒲冬洁缪华丽陈雅君刘今强

蒲冬洁,缪华丽,陈雅君,刘今强

(浙江理工大学a.材料与纺织学院;b.生态染整技术教育部工程研究中心;c.先进纺织材料与制备技术教育部重点实验室,杭州310018)

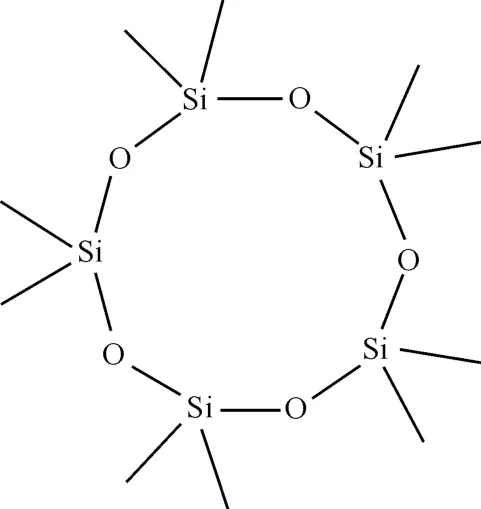

十甲基环五硅氧烷(Decame thylcyclo pentasiloxane,简称D5)是一种无色无嗅易挥发无油性的液体环状硅氧烷,可以作为基础物质或者载体,化学结构如图1所示[1-3]。研究表明,90%的D5会在使用中或者使用后逸散进入大气,且很快分解成对环境无害的物质,目前已被广泛用在化妆品和人体护理产品中[4-5],并且在干洗领域作为洗涤介质得到应用[5]。

图1 D5的化学结构Fig.1 Chemicalstructure of D5

近年来,缪华丽等[6-7]报道了活性染料、分散染料以D5为介质的染色技术研究,认为D5作为介质的染色,节水节能,减少污染,具有明显的优点。本研究用D5为介质,进行了D5中酸性染料对蚕丝纤维染色的试验。

传统的蚕丝酸性染料染色工艺以水为介质,整个过程中产生大量染色废水,对环境造成污染。采用D5染色技术,可显著减少染色用水,达到有效减少废水排放量、降低污染的目标。D5与水不相容,且易于回收。本试验对染色中各种因素进行分析,并优化工艺参数,以期初步建立蚕丝的酸性染料/D5染色体系,开发新的染色技术。

1 试验

1.1 材料与仪器

材料:真丝织物02双绉(平方米质量65.72g/m2,浙江华泰丝绸有限公司),弱酸性红RS(成品染料,德国巴斯夫公司),D5(工业级,GE Toshiba Silicones公司),冰醋酸(分析纯,杭州高晶精细化工有限公司),去离子水。

仪器:RY-25016III型高温高压红外染色机(杭州三锦科技有限公司),Datacolor SF 600X电脑测色配色仪(美国 Datacolor公司),AB104-N型分析天平(梅特勒—托利多上海有限公司),22PC型紫外可见光分光光度计(上海棱光技术有限公司),DSHZ-300A型旋转式恒温振荡器(太仓市实验设备厂),QM-ISPO4型行星式球磨机(南京大学仪器厂)。

1.2 方 法

1.2.1 酸性染料/D5悬浮体系

酸性染料/D5悬浮体系的制备工艺:向球磨罐中加入弱酸性红RS(1g)、D5介质(20mL)、分散剂油酸(15%,相对染料质量)、球磨珠(90g),置于行星式球磨机中进行球磨,球磨速度600 r/min,球磨3 h,得高浓度酸性染料/D5悬浮浆;将球磨所得高浓度酸性染料/D5悬浮浆转移至250 mL容量瓶,加D5介质进行定容,搅拌、摇匀形成染料/D5悬浮体系。

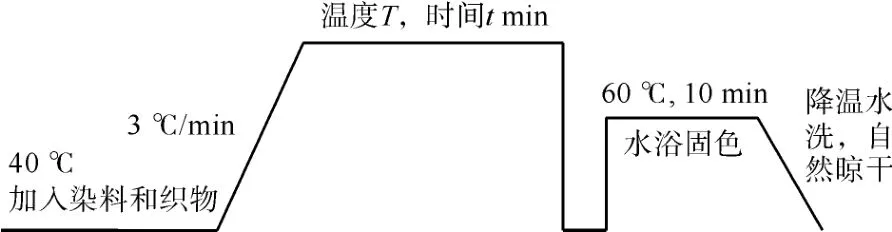

以D5代替传统的水为介质进行非水介质染色。染色丝绸试样质量(0.5g±0.01g),浸轧清水,以一定带液率入染,控制染料相对织物质量分数为2%,浴比(织物质量∶D5质量)为1︰10~1︰60,不加任何助剂,按图2所示流程进行染色。染色时,染料通过与织物的频繁碰撞而逐渐溶解于织物表面的水膜中而在纤维上发生吸附,进而通过扩散渗透完成上染过程[8]。

图2 D5染色基本工艺流程Fig.2 Basic technological process of dyeing with D5

固色条件:固色剂(实验室提供)4g/L,醋酸1mL/L,温度60 ℃,时间10min,浴比1︰50。

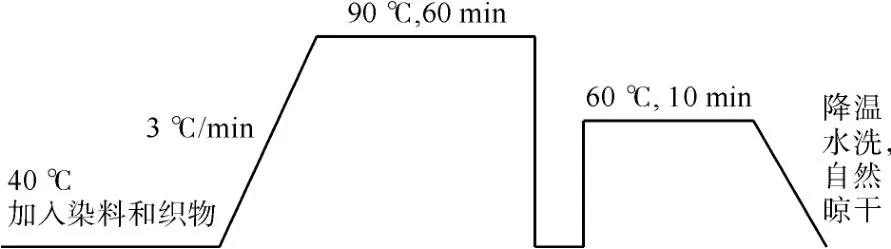

1.2.2 常规水浴染色

为了对比,试验中也同时进行常规水浴的染色实验,其工艺条件和流程如图3所示。

图3 传统水浴染色基本工艺流程Fig.3 Basic technological process of traditional dyeing with water bath

传统酸性染料染色条件为:蚕丝织物0.5g,染料相对于织物质量分数2%,温度90℃,保温时间60min,36% 醋酸1mL/L,浴比1︰30,固色处理,水洗,晾干。

1.3 染色工艺的优选

1.3.1 带液率的优选

悬浮体系染色时,织物须预先浸轧清水,这是本染色方法成功的关键。试验采用浸轧方式,通过对织物称重和调整压辊压力的方法,来获得不同的带液率。

选择不同带液率(100%、120%、140%、160%、180%、200%、220%、240%)进行染色,其他工艺参数初步定为:染料相对于织物质量分数2%、温度90℃、保温时间30min、浴比(对D5)1︰40,以染色后织物的匀染性和K/S值作为评价指标,优选出合适的带液率。

1.3.2 染色保温时间t、温度T的优选

在1.3.1所优选出的带液率的基础上,选择不同保温时间(10、20、30、40、50、60 min)、不同染色温度(60、70、80、90、100 ℃)进行染色,以染色后织物的匀染性和K/S值作为评价指标,优选出合适的保温时间、温度。

1.3.3 浴比的优选

在1.3.1、1.3.2 所优选出的带液率、染色保温时间、温度的基础上,选择不同浴比(1︰10、1︰20、1︰30、1︰40、1︰50、1︰60)进行染色,以染色后织物的匀染性和K/S值作为评价指标,优选出合适的浴比。

染色工艺确定后,对织物选择不同质量分数(1%~6%)的染料在红外染色机中进行染色。

1.4 染色性能测试

1.4.1 上染率的测定

分别测定D5染色及常规水浴染色染色前后染液的吸光度,其中D5染色残液中的染料用去离子水萃取,定容后测量其吸光度。根据式(1)计算上染率。

式中:A0为染色前染液的吸光度;A1为染色后残液的吸光度。

1.4.2 K/S 值的测定

用Datacolor SF 600X电脑测色配色仪测试织物的K/S值。使用测配色仪时,采用D65光源,10°视角,织物折成4层进行测试,试样至少测4次求平均值。

1.4.3 匀染性的测定

染色品匀染性通过人眼在D65光源下直接观察测定,并对匀染性进行评级。

1.4.4 色牢度的测定

摩擦色牢度按GB/T 3920—1997《纺织品 色牢度试验 耐摩擦色牢度》测定;耐洗色牢度按GB/T 3921.3—1997《纺织品 色牢度试验 耐洗色牢度:试验1》测定。

2 结果与讨论

2.1 带液率对染色试样K/S值和匀染性的影响

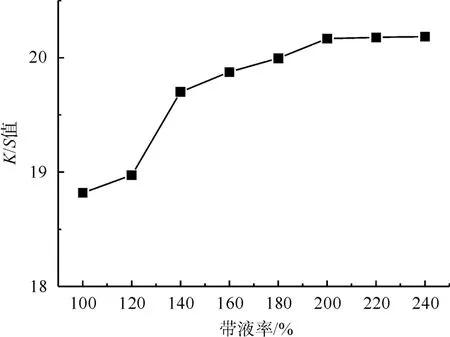

采用1.3.1中所述方法,对具有不同的带液率的试样进行染色试验,测定所染布样的K/S值及染色均匀性,结果见图4和表1。

图4 带液率对D5染色真丝织物K/S值的影响Fig.4 Effect of liquid rate on K/S value ofsilk fabrics dyed with D5

表1 带液率对D5染色真丝织物匀染性的影响Tab.1 Effect of liquid rate on levelling property ofsilk fabrics dyed with D5

从图4数据和表1结果可以看出,随着带液率的增大,织物K/S值逐渐增大,匀染性提高;带液率达到160% 时,K/S值和染色匀染情况都趋于稳定,随着带液率的增加,K/S值基本不再增加,染色均匀性已经很好。分析表明,在D5染色体系中,带液率对K/S值的影响较小,而对匀染性则有重要意义。带液率越高,匀染性越好,但综合考虑匀染性和K/S值,并尽量减少水的用量,将最佳带液率确定为160%。

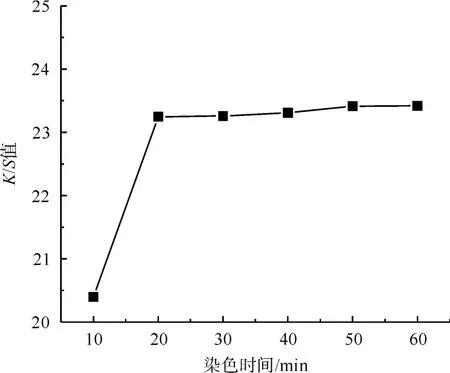

2.2 染色时间对染色试样K/S值的影响

采用1.2中所述方法,选择不同染色时间对试样进行染色实验,其他相同染色条件为:带液率160%,浴比1︰40,染料质量分数2%,染色温度90℃;测定所染布样的K/S值,结果见图5。

图5 染色时间对D5染色真丝织物K/S值的影响Fig.5 Effect of dyeing time on K/S value ofsilk fabrics dyed with D5

从图5可以看出,在其他染色条件相同情况下,真丝织物染色样的K/S值随染色时间的延长而增大,染色保温时间达到30 min后,K/S值基本保持稳定。本试验中,织物入染时会带入少量的水,由于水与D5不相容,故会在织物表面形成一层薄薄的水膜;酸性染料为水溶性染料,几乎不溶解于D5,故在染液循环过程中,悬浮体系中的染料颗粒不断与织物发生碰撞,每次碰撞都有单分子染料脱离染料颗粒而溶解进入织物表面的水膜中,最终,绝大多数的染料都会从D5中转移到织物表面。这种染料从D5介质向织物表面水膜的运动是单向的(类似于萃取过程),也是此染色方法在不加醋酸情况下就可以获得很高上染率的关键。当染料溶解于织物表面的水膜后,通过扩散渗透,上染蚕丝纤维,此阶段上染机理与水浴相同。综合考虑染色效率和K/S值,染色保温时间选30min为佳。

2.3 染色温度对染色试样K/S值的影响

采用1.2中所述方法,选择不同染色温度对试样进行染色试验,其他相同染色条件为:带液率160%,浴比 1︰40,染料质量分数 2%,染色时间30min;测定所染布样的K/S值,结果见图6。

图6 染色温度对D5染色真丝织物K/S值的影响Fig.6 Effect of dyeing temperature on K/S value ofsilk fabrics dyed with D5

由图6可知,染色初始阶段,所染布样的K/S值随染色温度的升高而逐渐增大;但达到一定温度后K/S值有所降低,这可能是因为温度较高时,水分子运动加剧,少量的水从织物表面脱离进入到悬浮体系中,同时将少量的染料带离织物表面,使染料利用率下降,宏观表现为染色杨K/S值稍有降低。而且100℃下温度过高,长时间染色会使蚕丝受损伤,影响丝绸的光泽。综上所述,染色温度应选为90℃左右。

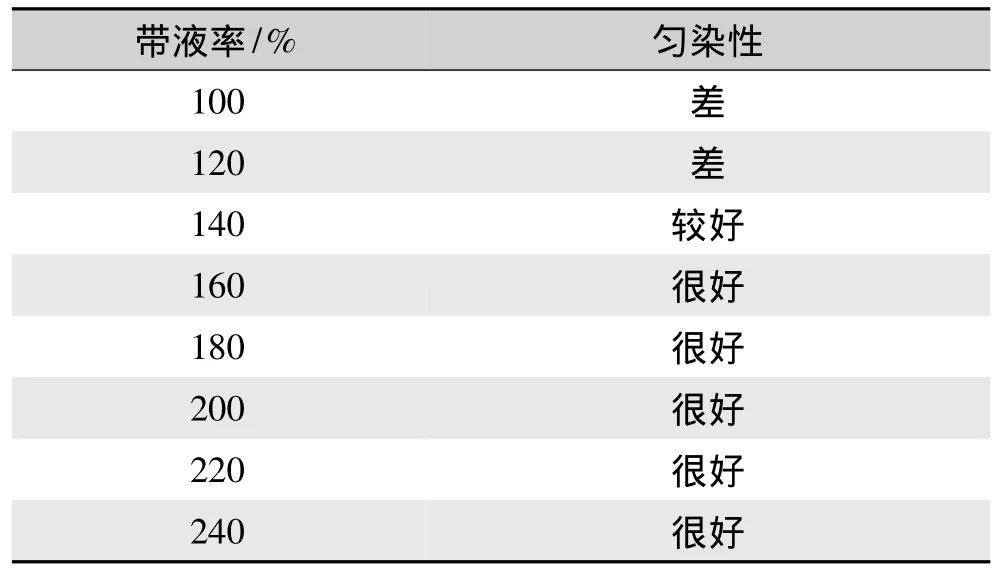

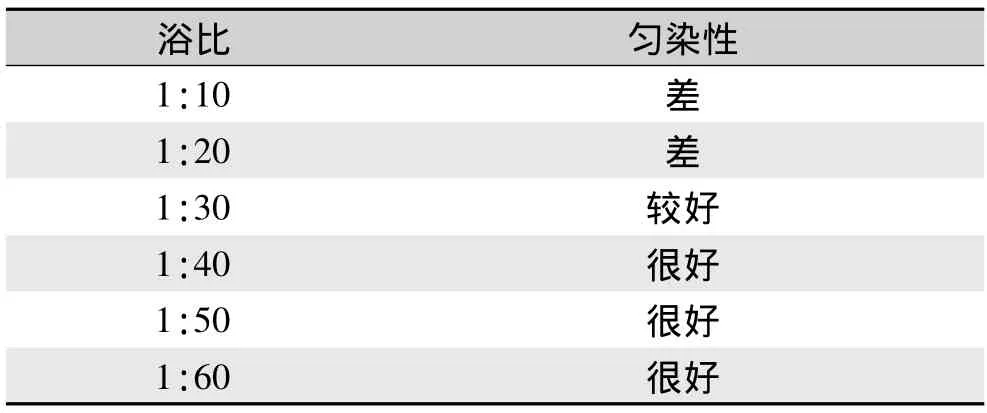

2.4 浴比对染色试样匀染性的影响

采用1.3.3中所述方法,选择不同浴比对试样进行染色试验,其他染色条件为:带液率160%,染料质量分数2%,染色时间30 min,染色温度90℃;在只改变浴比的情况下,染色织物匀染性与染色温度的关系,评价所染布样的匀染性,结果见表2。

表2 浴比对D5染色真丝织物匀染性的影响Tab.2 Effect of bath ratio on levelling property ofsilk fabrics dyed with D5

由表2可以看出,当浴比小于1︰40时,染色试样匀染性不高,浴比大于1︰40时,试样匀染情况显著改善。在本研究中,染色介质为D5,浴比直接由织物和D5的量决定。由于蚕丝织物质地轻薄,当染色浴比过小时,染液不易将被染织物均匀浸没,在染液循环过程中部分织物会漂浮在染液液面上,造成染料吸附速率或上染速率不均匀,导致染色不匀。综合考虑匀染性等因素,将最佳染色浴比确定为1︰40。

2.5 D5染色和常规水浴染色的比较

2.5.1 不同染料质量分数、上染率的比较

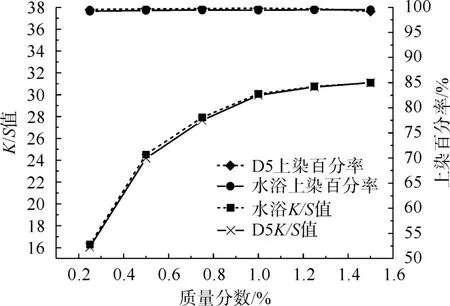

为更全面地了解悬浮体系染色这种全新的染色方法,在优选的最佳工艺基础上,对织物选择不同染料质量分数(1% ~6%,相对于织物)在红外染色机中进行染色,并与常规水浴染色加以比较,结果如图7所示。

图7 D5染色、常规水浴染色上染百分率和染色K/S值的比较Fig.7 Comparison of dye uptake and K/S value of dyeing with D5 and conventional dyeing with water bath

从图7可以看出,不同染料浓度下,D5染色与传统水浴染色染料的上染百分率均很高,且两者总体相差很小。以上结果说明,以D5为介质的弱酸性染料在不加醋酸的情况下对真丝染色30 min的染色效果已基本达到常规水浴加醋酸染色60min的染色效果。D5染色优势在于实现了酸性染料的少水染色,并且在不加醋酸的条件下就达到了传统水浴染色添加醋酸时的上染率(醋酸起促染作用)。

试验结果还表明,在较高染料浓度染色时,相比于常规水浴染色,D5染色中染料利用率更大,上染百分率也更高,更有优势。这是因为D5染色过程中,染料从D5介质向织物表面水膜的运动是单向的,染料在D5与水中并不存在分配关系,无分配平衡问题,这是此染色方法在不加醋酸情况下就可以获得很高上染率的关键;而常规水浴染色则存在染料在介质(水)与纤维之间的分配问题,致使高染料浓度时,染料利用率降低,残留染料量增加。

2.5.2 染色试样的K/S值比较

由图7可以看出,D5染色、常规水浴染色所染织物K/S值均随着染料浓度的增加而增大,而且K/S值相差很小,基本一致。以上结果说明,以D5为介质的弱酸性染料对真丝织物染色30min的染色效果已基本达到常规水浴染色60min的染色效果。

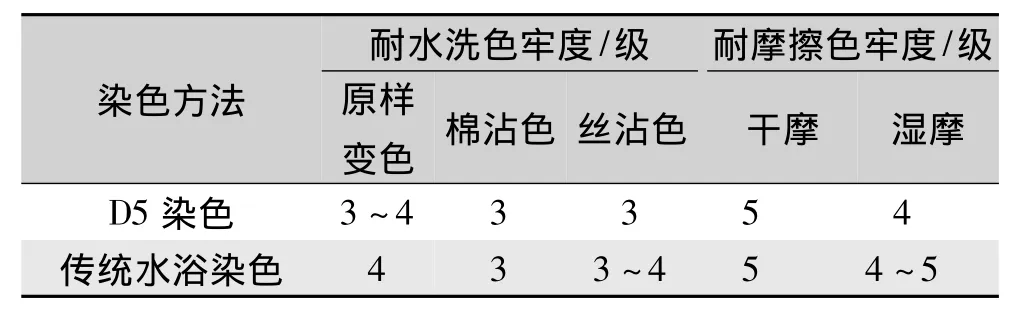

2.6 染色试样色牢度评价

将D5染色与常规水浴染色织物干、湿摩擦色牢度、耐水洗色牢度比较,结果如表3所示。

表3 D5染色与常规水浴染色织物干、湿摩擦色牢度、耐水洗色牢度比较Tab.3 Comparison of color fastness to dry friction,wet friction and washing of fabrics dyed with D5 and conventional water bath

表3表明,在染料浓度、固色处理条件相同的情况下,D5染色织物各项牢度均较好,与常规水浴染色效果相差不大。说明,以D5为介质的弱酸性染料在不加醋酸的条件下对真丝染色30min的染色效果已基本达到常规水浴加醋酸染色60min的染色效果。此外,D5染色体系染色过程中用水量非常少,极大地节约了水资源,减少了废液排放,且D5可以循环使用,因此D5非水介质染色更为环保,具有很大的发展潜力。

3 结论

1)采用十甲基环五硅氧烷(D5)代替水作为染色介质对蚕丝纤维进行弱酸性染料染色,在不加醋酸的条件下保温30min的染色效果已基本达到常规水浴加醋酸染色60 min的染色效果;较高染料浓度染色时,D5染色对染料的利用率更高,即获得相同的上染百分率D5染色而节约染料用量。

2)D5染色体系中,织物只需以一定的带液率入染,节约了大量水资源,并极大地降低了污水排放。

3)缩短了染色保温时间,在一定程度上提高了染色效率,并降低了能耗,符合生态染整节能减排的要求。

4)前期试验优化的D5染色体系工艺为:弱酸性染料相对于织物质量分数2%,浴比1︰40,带液率160%,温度90℃,染色时间30min。

[1]CHANDRAMOULI B,KAMENS R M.The photochemical formation andgas-particle partitioning of oxidation products of decamethylcyclopentasiloxane and decamethyltetrasiloxane in the atmosphere[J].Atmospheric Environment,2001,35(1):87-95.

[2]BROWN S L,SILVERMAN B G,BERGW A.Rupture ofsilicone-gel breast implants:causes,sequelae,and diagnosis[J].The Lancet,1997,350(9090):1531-1537.

[3]FALANY C N,LI G.Effects of age and pregnancy on cytochrome P450 induction by octamethyltetracyclosiloxane in female Sprague-Dawley rats[J].Journal of Biochemical and Molecular Toxicology,2005,19(2):129-138.

[4]LEIGH A B,RICHARD W M,PAAL C K.Toxicology and humoral immumity assessment of decamethylcyclopentasiloxane(D5)following a l-month whole body inhalation exposure in fischer 344 rats[J].Toxicological Sciences.1998,43(4):28-38.

[5]NAYLOR D M,STANNETT V T,DEFFIEUX A,etal.The radiation-induced polymerization of dimethylcyclosiloxanes in the liquidstate:3.copolymerization of D3 with D4 and D4 with D5,reactivities and interpretation[J].Polymer,1994,35(7):1964-1968.

[6]缪华丽,付承臣,李永强,等.活性染料/D5悬浮体系应用于蚕丝织物染色的研究[J].蚕业科学,2012,38(6):1051-1057.MIAO Huali,FU Chengchen,LIYongqiang,etal.Astudy on dyeing ofsilk fabrics with reactive dye/D5suspensionsystem[J].Science of Sericulture,2012,38(6):1051-1057.

[7]李深正,刘今强,李永强,等.以D5为介质的涤纶分散染色性能[J].印染,2012,38(2):1-4.LIShenzheng,LIU Jinqiang,LI Yongqiang,etal.Dyeing behavior of polyester with disperse dyes in decamethylcyclopentasiloxane(D5)media[J].Dyeing and Finishing,2012,38(2):1-4.

[8]缪华丽,李永强,付承臣,等.蚕丝织物活性染料/D5悬浮体系染色动力学研究[J].丝绸,2012,12(49):1-5.MIAO Huali,LIYongqiang,FU Chengchen,etal.Study on kinetics of dyeing for reactive dye/D5suspensionsystem ofsilk fabrics[J].Journal of Silk,2012,12(49):1-5.