冷链物流配送中心作业流程的建模与仿真

2014-11-16李梦然北京交通大学北京100044

李梦然(北京交通大学,北京 100044)

随着社会经济的发展和人民生活水平的提高,人们的食品消费观念也从传统的单一型向现代化的多样型、快捷型转变,对于冷链物流市场的需求增速日益加快,冷链物流业正在广泛兴起。为进一步提高肉类和水产品冷链物流水平,增强食品安全保障能力,2010年7月29日国家发展和改革委员会正式颁布的《农产品冷链物流发展规划》提出,到2015年建成一批运转高效、规模化、现代化的跨区域冷链物流配送中心,健全农产品冷链物流服务体系,达到果蔬、肉类、水产品冷链流通率分别达到20%、30%、36%以上,冷藏运输率分别提高到30%、50%、65%左右,流通环节产品腐损率分别降至 15%、8%、10%以下的目标[1]。

作为物流体系中的一个关键节点,物流配送中心是实现产品快速、准确、按时配送的现代物流基础设施。冷链物流产品具有鲜活性、易腐性、及时性和物流成本所占比重较大的特点,对冷链物流配送中心的作业效率提出了更高的要求。冷链物流配送中心是典型的随机型离散事件系统,解析法难以对其进行全面的分析和优化,为了避免在配送中心的优化构建上浪费大量的人力、物力和时间,系统仿真方法是必然的选择。仿真技术已被广泛应用于现代物流工程建设,其优点是有相对的弹性和直观性,可用于建立复杂大型系统,能够反映系统中发生阻塞和瓶颈的位置和情况[2]。

目前我国冷链物流建设尚处于起步阶段,尚未形成完整独立的冷链物流体系,存在产品冷链流通率较低,损耗率较高等问题。通过对配送中心的业务流程进行仿真优化来提高作业效率,一方面使农产品冷链物流有效运作提高农产品流通效率降低物流成本,另一方面有利于提高农产品质量,保证食品安全从而减少产品在物流配送环节的损失,对提高农业经济效益有深远意义。

1 冷链物流研究现状

Tarantilis,Kiranoudis[3]在2001年将易腐产品的配送问题归类为混杂的固定车队的VRP问题,并利用了metaheufisties算法来提高易腐产品配送的效率。

Charles.G等[4]在2004年对物流分拣系统研究时,为了提高拣选效率采用分类储存的方法,把货物按等级划分,同时把储存地点划分面积,利用仿真方法验证了这种储存方法在实际应用中的可靠性。

刘志勇等[5]在2007年分析了我国冷链物流存在的问题,对“共同配送”在冷链物流中的应用做了研究。

赵艳艳[6]在2009年依据生鲜食品冷链配送存在的问题及其特殊性,在分析成本构成因素的基础上,以车辆固定成本、运输成本、货损成本、能耗成本及客户惩罚成本共同构成的综合成本最低为目标,建立冷链物流配送优化模型,最后利用启发式算法解决实际问题,并验证了模型的有效性。

当前国内外学者对于冷链物流配送中心的研究主要集中于比如冷链配送模式选择、基于VRP方法的路径优化等配送中心各个子系统方面的研究,对配送中心整体作业流程建模仿真的研究相对比较少,因此急需对冷链配送中心的作业流程进行分析和优化的研究。

2 冷链配送中心建模过程

2.1 冷链配送中心作业流程分析

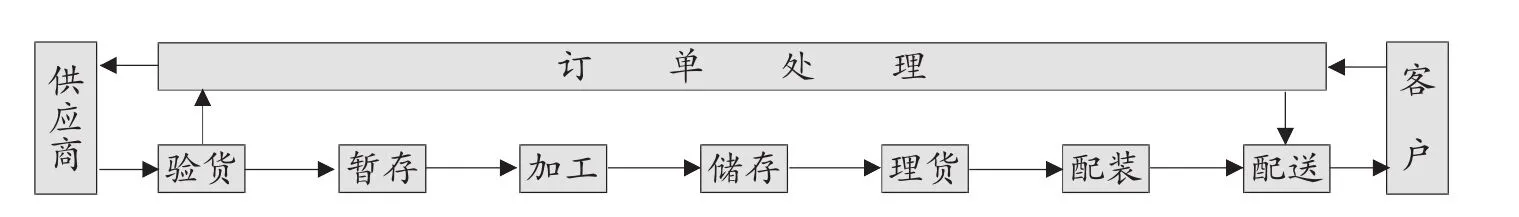

对冷链物流配送中心的内部作业流程进行分析,具体步骤主要分为订单处理、收货、加工、入库、拣选、配送等环节[7]。本文选择金农果蔬配送中心作为建模仿真的研究对象,生鲜农产品作为冷链产品的一个主要部分,其作业流程具有普遍性。

该配送中心物流基本业务主要包括以下环节:

(1)收货区。包括卸货和验收入库环节,工作人员需要完成卸货、验收入库等工作,果蔬停留的时间较短。涉及的主要元素有:验货设备、搬运车、工作人员。

(2)加工区。在这个区域内加工机器对从收货区传送的果蔬进行初步加工,如去除蔬菜老叶、清洗,以及分拆、包装、抽气等深加工作业,目的在于保持新鲜度。冷链食品的加工有助于企业对产品的品质、成本及货源的把握。

(3)理货分拣区。在此区域人员进行分拣和配货作业,主要包括对果蔬进行分拣、装箱,再根据客户订单信息(包括所订购的果蔬商品、要求送达的时间、客户地理位置以及装车配货要求)将果蔬货物挑选,主要包括拣选人员、传送装置、自动分拣机器等设备。

(4)储存区。对分拣后的产品进行分类储存环节。果蔬等冷链产品的储存条件要求严格,温度升高极易造成腐败变质。因此根据果蔬保鲜期和对温度的要求不同,一般分为冷藏库和冷冻库两种储存方式,以保证安全、正确、简捷、经济地保存冷链产品。在这个作业区内应配置货架、叉车和人员、冷冻冷藏设备。

(5)配装发货区。发货环节包括货物装车和配送活动,为适应不同客户的需要,配送中心在进行送货作业时,可选择不同的方式,如按照固定时间、固定路线为固定用户送货;也可不受时间、路线的限制,机动灵活地进行送货作业。

图1 冷链配送中心业务流程

具体作业流程如图1所示:

2.2 设定假设条件

仿真是通过对所建立的模型进行分析来研究实际系统的特性,由于实际环境的复杂度,建立的模型不可能表现实际系统的全部结构,就需要在一定的假设条件下对实际系统进行抽象得到数学模型,根据对该配送中心业务流程的调研设定了以下假设条件:

(1)果蔬以固定批量到达配送中心,每天到达配送中心的时间间隔服从泊松分布;

(2)系统仿真中运行时间内果蔬连续不断地到达;

(3)每个到达的果蔬重量几乎相同;

(4)不同种类果蔬的保鲜期不同,假设保鲜期控制在一周之内,根据保鲜期长短,设计仿真运行程序;

(5)仿真模块包括收货区、流通加工区、理货分拣区、储存区和配装发货区五个模块,分别由具体的作业环节构成。

2.3 系统模型

依据上述冷链配送中心的作业流程分析,应用实体流程图将作业环节流程图抽象化建立系统模型,即冷链配送中心业务流程的仿真模块,如图2所示。

3 建立仿真模型

3.1 确定仿真目标

研究对象是冷链配送中心作业流程的建模与仿真,根据冷链产品具有易腐性、保鲜周期短等特点,设定仿真目标包括:果蔬周转量,配送中心作业能力指标(包括人员、机器设备等资源利用率状况),以便检验机器设备和人员的数量是否满足需要,确定系统中的瓶颈环节并且消除瓶颈提高货物周转量,提高作业流程的平衡度,提高设备的利用率,并最终提高工作效率。

3.2 仿真模型显示

冷链配送中心作业流程仿真模型视图如图3所示。

图2 冷链配送中心业务流程仿真模块

图3 冷链配送中心作业流程透视模型视图

4 仿真结果分析与优化

4.1 输出结果分析

从仿真输出结果可得设备利用率分别为69.87%、79.44%、39.94%和61.95%,其中理货分拣机器的利用率偏低,配装发货机器有21.15%的时间在等待工作员运送冷藏冷冻产品从而影响其利用率。传送带利用率分别为68.1%、84%和28.6%,其中将保鲜期较短产品从理货分拣区送到配装发货区的传送带利用率只有28.6%,发生了38.6%的阻塞,空闲率为32.8%,由于阻塞率和空闲率较高导致利用率偏低的情况,说明在这个过程中工作人员和机器设备没能及时处理产品,或者是人员或设备数量不够。收货区的搬运车闲置率较高,为59.1%,从冷藏冷冻存储区运送到配装发货机器的工作员2闲置率很高,为96.3%,从配装发货机器搬运产品到暂存区的工作员3闲置率也偏高,为56.9%,以上数据说明配装发货区处理的冷藏冷冻产品流通较少,在从流通加工区、冷藏冷冻存储区至配装发货区以上作业环节存在瓶颈。

4.2 优化方案

由上述分析可知,根据实际的冷链物流配送中心物流作业环节所建立的仿真模型存在运行效率较低,产品周转率低,设备人员利用率偏低等问题。接下来将针对作业环节的瓶颈,对各个资源的配置进行调整,以提高配送中心的作业效率和产品周转率。

(1)调整机器和工作人员的数量,在存储区增加一个叉车ASRSvehicle29,增加一个配装发货机器Processor30,删减工作员Operator29;

(2)更改冷藏冷冻区货架的存储规则,由之前的随机摆放更改为距离优先,即优先放置货品到距离较近的空位;

(3)配装发货机器前后各增加一个暂存区。

4.3 结果对比

将优化前后各实体的输出结果统计表进行汇总,得出表1所示的仿真优化前后对比结果。

通过分析、对比仿真模型优化前后数据输出结果,可得出以下结论。如表1所示,经过调整后,各类果蔬的日周转率均达到了87%以上,其中保质期较短果蔬(Item1)周转率在优化后提高了23.33%,达到91.43%;需冷藏的果蔬(Item2)的周转率提高至88.24%;需冷冻的果蔬(Item3)的周转率提高了74.5%,保证了果蔬类产品在保质期内完成周转,按时保质保量地送达至客户。同时提高了配送中心作业流程各环节的设备利用率,改善了设备的阻塞情况。

表1 输出结果对比

5 结论

本文完成了对冷链物流配送中心作业流程系统的分析建模,并在此基础上应用软件进行了仿真优化,最终得到了优化方案。

本文将Flexsim仿真技术应用于冷链配送中心作业流程中,应用软件对该果蔬配送中心的作业系统进行建模仿真,根据对果蔬配送中心作业流程调研、搜集、处理的数据运用于仿真模型中,在数据分析的基础上进行了方案的优化调整。最后从生产线平衡的角度对改进效果进行评价,得到了较优方案。

通过对果蔬类配送中心作业流程的系统仿真分析,建模仿真技术对于提高配送效率、加快周转速度以降低冷链产品腐烂变质的风险具有很大作用。但论文涉及的内容较为复杂,限于水平有限还存在一些不足之处,比如对冷链产品温度的控制进行仿真优化等方向,在今后工作中有待进一步探讨。

[1] 韩葆颖.国家发展改革委出台农产品冷链物流发展规划[J].农产品加工,2010(10):40.

[2] 蒋子龙.计算机仿真技术在现代物流中的应用[J].物流技术,2010(3):53-56.

[3] C.D.Tarantilis,C.T.Kiranoudis.A meta-heuristic algorithm for the efficient distribution of perishable foods[J].Journal of food Engineering,2001,50:1-9.

[4] Petersen,Charles.G.Improving order-picking performance through the implementation of class-based storage[J].International Journal of Physical Distribution&Logistics Management,2004,34(7):534-544.

[5] 刘志勇,王侃.共同配送策略在冷链物流中的应用研究[J].物流科技,2007,30(10):1-3.

[6] 赵艳艳.食品冷链物流软时间窗配送模式优化研究[J].安徽农业科学,2009,17:8235-8238.

[7] 李茜.低温配送中心作业流程设计研究[D].北京:对外经贸大学(硕士学位论文),2007.