城郊矿综采工作面回撤通道留设实践与探讨

2014-11-12卞大宁

西 龙,卞大宁,李 力

(河南煤化集团永煤公司城郊煤矿,河南 永城 476600)

机械化是我国煤矿生产的发展方向,综合机械化采煤技术作为我国主要的采煤工艺,具有安全、高效、低耗能和劳动强度小等优点,提高了煤矿开采的机械化水平[1]。综采中液压支架的普及虽然减少了工作面顶板事故的发生,但是具有体积大、吨位重的特点,为工作面回撤增加了难度[2]。为了提高工作面回撤效率和安全性,永煤公司城郊煤矿组建了专业队伍长期从事综采工作面拆除工作,传统的回撤工艺采用局部通风机进行通风,综采设备从轨道顺槽运出,随着支架的回撤,支架后方的老塘逐步塌实。由于回撤工作面风筒安设在液压支架底座上,加之各种因素影响,风筒破坏、迎头风筒超距、风筒脱节等问题时有发生,导致工作面出现局部风流紊乱,回撤地点风量偏小等现象。2505工作面为瓦斯异常工作面,采用传统的回撤工艺无法满足瓦斯稀释的风量要求,若通风方式由全风压转为负压通风,会使老塘的气体压力大于工作面气体压力,引起老塘内的瓦斯涌向回撤工作面,容易发生瓦斯超限隐患。针对以上问题,为及时完成综采设备的拆除工作,并保证安全生产,尝试改变常规的回撤工艺,通过留设回撤通道,保持原来的全风压通风方式,实现综采设备的安全顺利回撤,同时保证回撤期间对工作面涌出的瓦斯进行有效治理。

1 工程概况

2505综采工作面是永煤集团第三对大型现代化矿井城郊煤矿的-495水平二2煤的五采区工作面。工作面东为2506工作面(未动),西为2904工作面(未动),南为2502工作面外段(已采),北为东翼轨道、胶带暗斜井保护煤柱。平均走向长度为896 m、倾斜长度200 m、可采储量为51.6万 t,工作面总体为一宽缓的单斜构造,工作面里段较平缓,煤层倾角3°~7°,外段煤层倾角较大约12°~22°。

2 回撤通道留设可行性分析

2.1 回撤通道基本顶结构分析

工作面正常回采阶段,采场老顶岩梁周期性破断,周期来压期间,岩层运动将经历相对稳定和显著运动两个发展过程,而工作面收尾结束后,由于停采线位置的选择,老顶岩层的这两种运动状态都可能发生。根据老顶岩梁在回撤通道附近的断裂位置,可把回撤通道上覆岩体分为3种结构及运动状态。

1)老顶岩梁在停采线后方断裂。

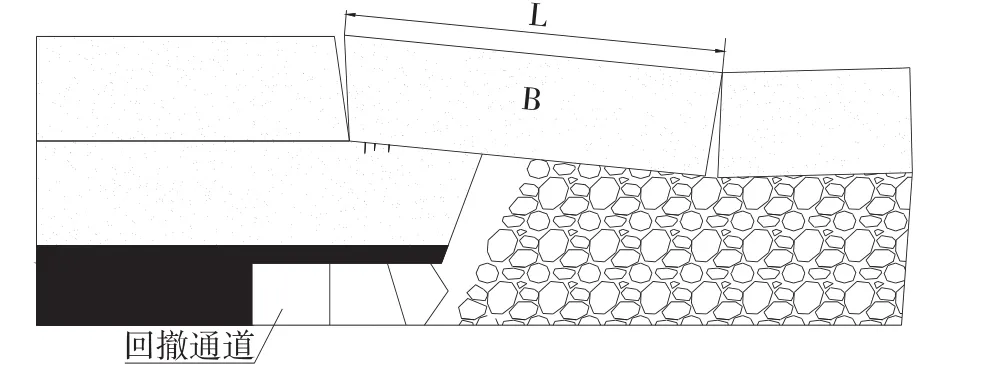

工作面停采前已发生了一次来压,而在到停采线后下一次周期来压还没有发生,此时老顶处于相对稳定状态,见图1。

2)老顶岩梁在回撤通道上方断裂。

在回撤通道上方,当老顶的悬露长度达到周期来压步距时,老顶将可能在巷道上方断裂,并发生回转下沉,见图2。

图2 老顶在巷道上方断裂示意图

3)老顶岩梁深入巷道煤体断裂。

老顶周期来压步距较大,且老顶在回撤通道上方的悬露长度达不到老顶周期来压步距时,老顶岩梁将会跨过巷道,当其达到悬跨限度时,老顶岩梁在实体煤侧发生断裂,见图3。

图3 老顶在巷道煤体上方断裂示意图

以上分析可知,上覆岩体断裂稳定后,关键岩块对回撤通道围岩的稳定性极为重要,分析巷道顶板的3种结构,关键块A(图1)以近似悬臂梁的形式存在,巷道顶板承受上覆岩体的静载荷,回撤通道相对稳定。而关键块B(图2)或C(图3)在巷道上方已发生断裂,支架回撤时对其产生扰动,岩块极易发生回转运动,对回撤通道围岩在此产生动压影响,致使围岩变形更加严重,对回撤通道的支护提出了更高的要求。因此,在工作面停采后上覆岩层处于A状态时,利用掩护支架后方支设木垛的方式留设回撤通道的方式可以实现,而工作面停采后上覆岩层处于B或C状态时,木垛的支护强度已经达不到要求,极易发生压垮型冒顶,需要寻求其他维护方式。

2.2 回撤通道留设可行性分析

由收尾期间的支架压力分布可知,在工作面停采前已发生了一次来压,而在到停采线后下一次周期来压还没有发生,证明此时基本顶处于第一种状态,即基本顶断裂在回撤通道之后,而通道上方则以悬臂梁的形式存在,可支撑上部煤岩体重量。回撤通道的顶板压力主要来自伪顶和直接顶破碎后岩石的自重,可通过支设木垛辅以木锚杆加强支护的方式实现留设和维护。

3 回撤通道维护技术实践

3.1 木锚杆支护设计技术

城郊煤矿回撤通道煤壁侧通过采用打d35 mm×1 600 mm木锚杆的方式护帮,并紧贴煤壁铺设双层塑编网护帮,塑编网要与顶板网使用联网绳实现可靠连接,木托盘要紧贴煤壁。使用风动帮锚机打眼,锚杆布置为上、中、下3排,五花眼布置,顶排锚杆距顶板300~500 mm,底排锚杆距底板500~700 mm,中间一排打在相邻上、下两排锚杆的对角线交点位置。顶排和中间排锚杆垂直于煤壁,底排锚杆可适当下扎2°~4°,锚杆排距700~900 mm,同排锚杆间距1 500±100 mm。托盘要紧贴煤壁,锚杆外露长度不小于50 mm,并使用木楔打牢固。顶、底锚间距 >1.8 m时,可在其间补打一排锚杆。

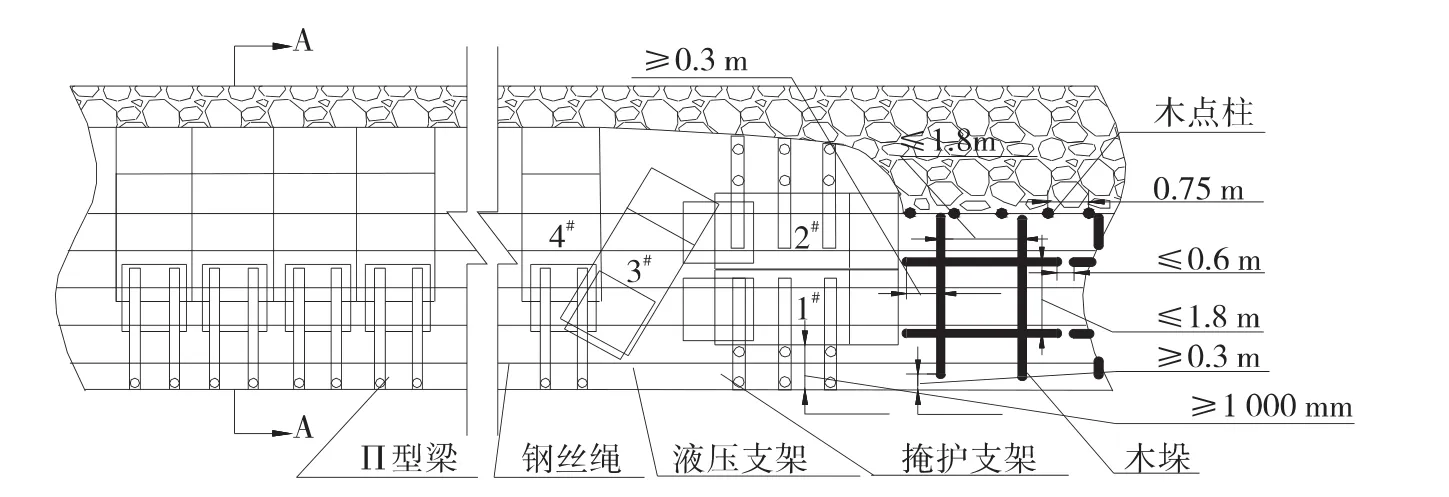

3.2 补强支护参数

该煤矿回撤通道顶板通过4层塑编网和d21.5 mm的钢丝绳进行加强支护,防止顶板破碎及掉矸。同时,在每台回撤支架顶梁上方架设走向棚时,棚梁采用2.4~4.0 m∏型梁,每架2根,∏型梁一头担在支架伸缩梁上,另一头紧贴煤墙,通过单体柱进行支护,∏型梁担在支架上的长度不小于400 mm。

根据回撤相邻工作面的经验,此支护强度足以满足回撤支架的需要。回撤支架期间,在木锚杆的支护作用下煤壁片帮段较少,老塘侧压力不明显,因此,在回撤通道后方支设木垛后,侧向推跨的可能性较小,木垛承受的压力主要是来自顶板的压力。而顶板的塑编网及钢丝绳有效地防止了顶板碎矸的掉落并平均了顶板压力。根据以往利用木垛法回撤支架的经验,支设的木垛足以承受顶板的压力。因此,支设木垛维护回撤通道具有可行性,2505综采工作面掩护支架布置及回撤通道留设示意图见图4。

3.3 回撤支架时安全措施

图4 掩护支架布置及回撤通道留设示意图

1)每回撤1台支架,及时在掩护架后方靠老塘侧用2根圆木打点柱进行支护。支架回撤过程中随掩护架的移动,每回撤2台液压支架搭设木垛,木垛与煤壁间距不大于300 mm,每层木垛间2个圆木间距不大于1 800 mm,圆木距边不小于300 mm。

2)回撤支架期间注意敲帮问顶,人员进入掩护架前要敲帮问顶,煤壁片帮严重时,及时架顺山棚加强支护。遇顶板下沉严重时,采用单体支柱及时撑住钢丝绳并保证木垛支护高度不低于1.8 m。

3)木垛紧贴掩护架搭设,以防顶板垮落造成瓦斯积聚。掩护支架后方靠煤壁处要挂便携式甲烷检测仪以监测工作面瓦斯情况。

4 工业性试验效果分析

支架回收过程中,回收通道均保持了较好的状态,平均速度也由每班3架提高到每班5架,工期由13天减少到9天,达到了高产高效的目的。

通过保留工作面回撤期间回风通道,有效地保证了工作面回撤期间的供风量。虽然木垛对通风系统有影响,但是满足了稀释瓦斯到允许浓度的风量需要,且在执行过程中没有出现瓦斯异常,并且达到了预想的安全回撤目的。2505工作面回撤期间风量变化图见图5。

图5 2505工作面回撤期间风量变化图

5 结论

1)城郊煤矿2505工作面基本顶断裂在回撤通道之后,在回撤通道上方以悬臂梁的形式存在,顶板压力主要来自伪顶和直接顶破碎后岩石的自重,可通过支设木垛辅以木锚杆加强支护的方式实现留设和维护。

2)采用所设计的木垛、木锚杆支护和塑编网、钢丝、∏型梁补强支护参数,回采通道支架回收过程中均保持了较好的状态。

3)该煤矿通过留设回撤通道,保证了回撤期间的需风量,避免了负压通风老塘瓦斯涌出问题,实现了综采设备的安全顺利回撤。此项研究为相似回撤施工积累了经验,具有推广和参考价值。

[1]张延明.综采工作面回撤通道支护技术实践[J].煤矿安全,2010(11):44-45.

[2]李永生,刘彦昌.锚网支护在综采工作面回撤通道中的应用[J].煤炭科学技术,2010,38(4):35-36,74.