干式排渣系统流动特性的数值模拟研究

2014-11-09陈鸿伟郭幸丽秦长涛

孙 超,陈鸿伟,郭幸丽,秦长涛

(1.河北工程技术高等专科学校 教务处,河北 沧州 061001;2.华北电力大学 能源动力与机械工程学院,河北 保定 071000)

1 背景

干式排渣是一种新型输送和冷却锅炉炉渣的除渣方式,特点是节约水资源、便于灰渣的综合利用和减少对环境的污染等。它的主要工作过程是:自然空气在锅炉炉膛负压作用下,由进风口进入排渣机内与热渣逆向流动换热,热渣被冷却后排出,空气加热后进入炉膛参与燃烧[1]。

冷却炉渣用的空气将由炉底进入炉内,势必对炉内的燃烧状况及整个锅炉运行带来一系列的影响。但关于这方面的文献相对较少,钱力庚[2]以渣层为分界面把干式排渣机分为上下两部分假定空气温度等于管道外壳温度建立渣层传热方程;杨开敏等[3]利用fluent模拟干式排渣机三维空气流动和传热模型分析了其内部流动和传热特性。

采用CDF计算软件ANSYS来计算流体力学(CFD)与现场测试相结合的方法,选定某600MW机组干式排渣设备的典型工况,对其设备内空气的流动特性进行研究。

2 干式排渣设备计算区域及定解条件

2.1 物理模型

图1 干式排渣设备计算区域

模拟对象是某电厂600MW机组干式排渣设备整体,如图1所示,包括钢带、排渣口、渣井部分、主进风口。冷空气由主风口进入排渣机后,沿着上层空间向炉膛底部流动,与钢带上的灰渣形成逆向对流换热,最后通过炉膛喉部进入炉膛里。选取炉膛的喉部截面作为计算区域的出口边界。

2.2 模型简化与假设

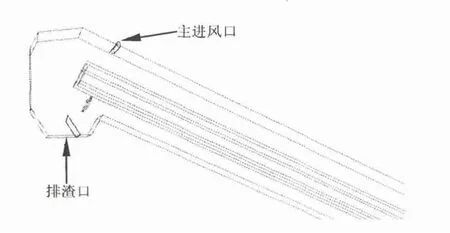

在充分了解干排渣设备的结构和运行状况后,参照实际干排渣设备结构,在较小影响排渣机内部流动的前提下,结构上作出适当简化,简化后的局部结构如图2、图3所示。

图2 排渣机水平段及渣井

图3 排渣机排渣口及主进风口

落在钢带上的渣块的大小和形状是不规则和随机的,不能用简单的平板来代替不规整的渣层。在本次模拟计算中,使用多孔介质模型来近似处理渣层。

在CFD软件中把多孔介质模型结合模型区域所具有阻力的经验公式被定义为“多孔”。事实上多孔介质是在动量方程中具有了附加的动量损失而已,它对湍流的影响只是近似的[4]。

在建立多孔介质模型的时候,考虑以下基本假设:1)多孔介质材料的性质和压力是均匀且各向同性的,即孔隙率和绝对渗透率等参数维持不变;2)多孔介质内流体流动的速度小,其动能和惯性的影响可不予考虑;3)固体相是一个固定的、不变形的骨架;4)流体始终充满多孔介质的孔隙结构。

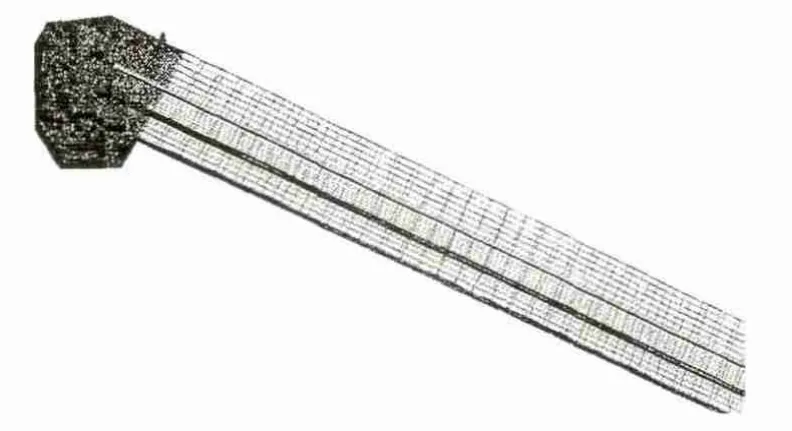

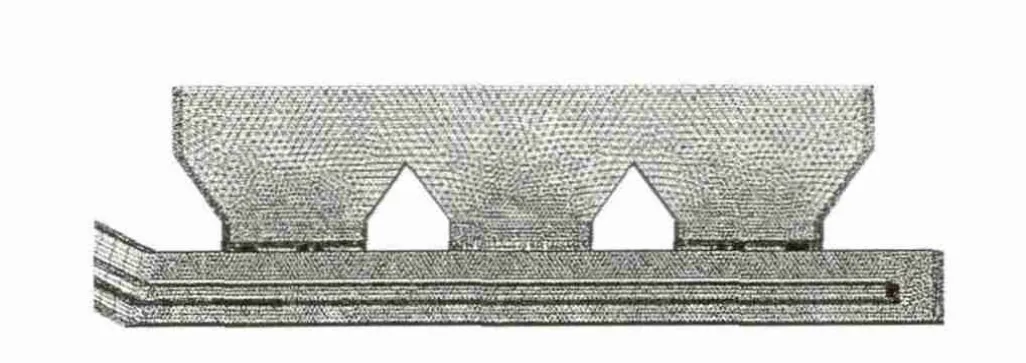

2.3 网格划分

对计算区域空间进行离散化处理,由于计算域是由长方体的箱体和内部钢带组成的复杂形体,通过对实际结构进行合理简化,采用分区域划分网格方法,全部生成六面体网格。在满足网格质量高(Equisize Skew<0.4)的前提下,整个物理模型网格数目在70-80万左右,为后面模拟的快速收敛和准确性提供基础。局部结构网格图如图4和图5。

图4 排渣机头部网格图

图5 排渣机水平段及渣井网格图

2.4 边界条件设定

数值模拟中采用的流动介质为空气,空气的物理参数为标准状态,即:大气温度20℃,大气压力101325Pa,密度1.225kg/m3。进口采用速度进口边界条件;出口采用压力出口边界条件;其它表面设为固壁边界,采用无滑移边界条件,有关湍流模型及其常数的选取详见文献[5]。

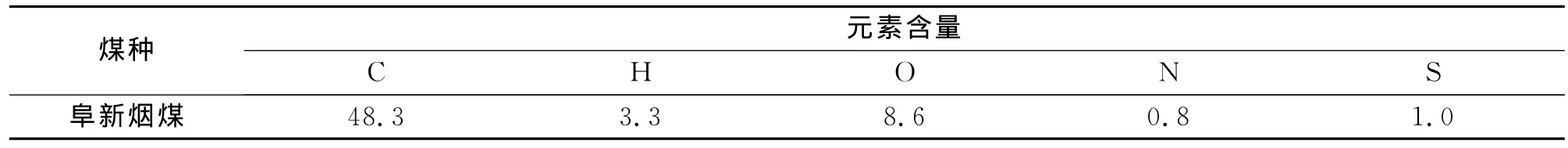

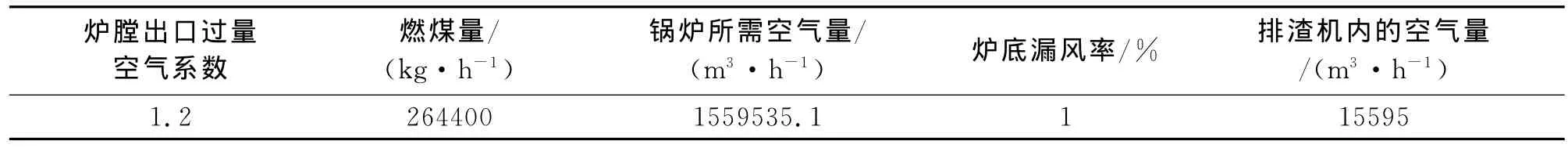

进风口空气量计算依据是苏联1973年《锅炉机组热力计算标准方法》。选用的煤种为机组校核煤种阜新烟煤,根据它的元素分析,炉膛出口过量空气系数和燃煤量计算得到了锅炉所需空气量,再根据炉底漏风率1%,计算出排渣机内的空气量,数据见表1。

表1 煤种及其成分含量

表2 排渣机内空气量计算

2.5 湍流模型和控制方程

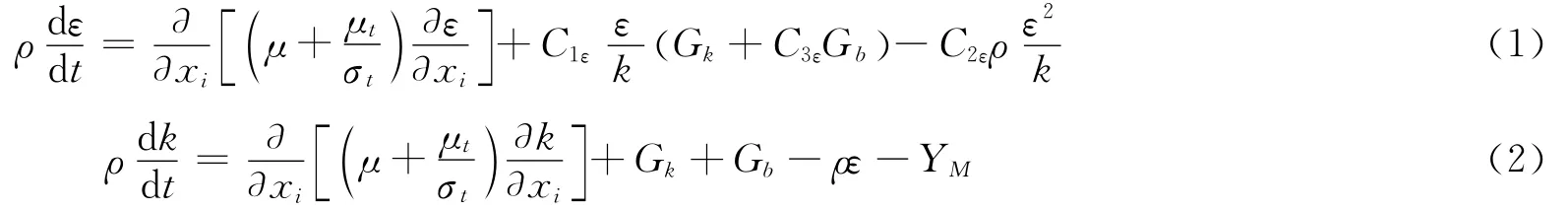

在设备中的烟气运动是不可压缩定常流动。采用标准k-ε模型,需要求解湍动能及其耗散方程。湍动能输运方程式通过精确的方程推导得到,但耗散方程是通过物理推理,数学上模拟相似原型方程得到的[6]。

标准k-ε模型的湍动能k和耗散率ε方程为:

式中,Gk为由于平均速度梯度引起的湍动能的产生项,Gb是用于浮力影响引起的湍动能的产生项,YM为可压速湍流脉动膨胀对总的耗散率的影响项,湍流粘性系数为经验常数。

模拟计算采用分离隐式稳态求解器求解三维连续性方程和雷诺平均N-S湍流控制方程,采用SIMPLE算法求解速度和压力的耦合,压力的离散采用标准格式,其它各参数的离散均采用二阶精度的迎风格式。采用标准壁面函数来模拟近壁区的湍流流动,从而避免了在近壁区采用精细网格[7]。

3 模拟结果及分析

模拟工况是主风口打开自然进风、侧风门全关的典型工况。根据简化的结构和计算得到的空气量,对排渣机进行数值模拟,得到流场分布。由于炉膛与外界压差的作用,空气从主风口吸进箱体内,与钢带上的灰渣进行对流换热后,通过炉膛喉部进入炉膛内。

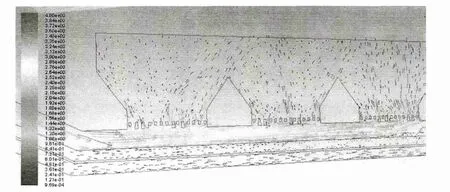

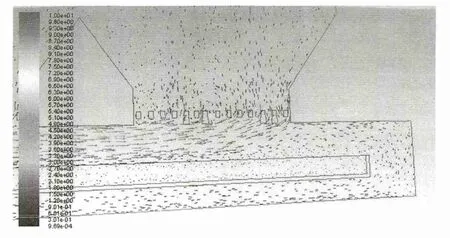

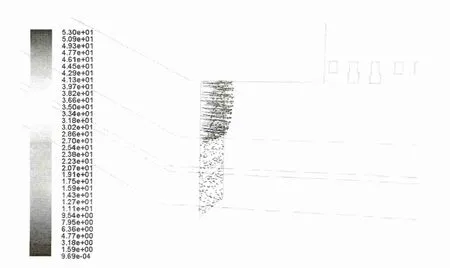

由于整体表示流场分布图比较乱,显示不清晰,所以选取了z=0.844截面(中心面)作为典型截面,这个截面上的速度矢量分布具有一定的代表性。图6和图7显示的是在z=0.844截面上排渣机水平段和渣井空间内的空气流动情况。如图6和图7所示,上层空间内空气流动速度较快,两层钢带中间区域和排渣机底部的空气流动缓慢,与实际情况基本符合。

图6 水平段和渣井内流动矢量图

图7 排渣机尾部流动矢量图

如图8所示,在转折段,上层通道平均风速为3.0m/s左右,在渣层附近,空气流速下降明显,这与边界设置为多孔介质边界条件有关。排渣机中层空气速度范围在0.1~0.2m/s,下层的空气速度范围在0.3~0.4m/s,流场分布较为均匀。排渣机的尾部空间的速度在0.4~0.5m/s。三个渣井的进风量基本相同。

图8 排渣机转折段x=1.5m截面流场分布图

4 结论

干式排渣作为一种新型的锅炉除渣方式,可以有效地改善传统水力除渣系统需要大量水资源的问题,因而目前得到广泛应用。文中采用数值模拟的方法,得出了空气在排渣机内的流动情况。结果表明,在排渣机内的上层空间,空气的流动较快,可以有效地与钢带上的渣层对流换热;两层钢带中间区域和排渣机底部的空气流动缓慢;各渣井内的进风量基本相同。模拟结果与设备实际运行情况基本符合,为进一步分析排渣机的传热特性研究提供了基础。

[1]张召宝,陈涛.干式排渣系统简介[J].华东电力,2003,31(4):63-64.

[2]钱力庚.干式排渣设备换热特性的理论研究及实验验证[J].锅炉技术,2003,34(10):9-11.

[3]杨开敏,杨茉,田立君,等.锅炉干式排渣机内空气流动和传热的数值模拟[J].工程热物理学报,2008,29(11):1930-1932.

[4]张东辉.多孔介质扩散、导热、渗流分形模型的研究[D].南京:东南大学,2003.

[5]倪浩清.工程湍流流动、传热及传质的数值模拟[M].北京:中国水利水电出版社,1998.

[6]刘顺隆.计算流体力学[M].哈尔滨:哈尔滨工程大学出版社,1997.

[7]王福军.CFD软件原理与应用[M].北京:清华大学出版社,2004.