φ4400石灰窑窑顶系统结构改进设计

2014-11-09周同利

周同利,董 璟

(青岛碱业股份有限公司,山东 青岛 266043)

1 φ4400石灰窑窑顶系统结构介绍

石灰窑是利用白煤燃烧放出的热量来煅烧石灰石,使石灰石分解生成生石灰和窑气(C+O2→CO2,CaCO3→CaO+CO2),供纯碱生产系统使用,石灰窑使用时需配备适量的风,以利于白煤的燃烧。

由吊石斗运来的石灰石和白煤混合物料投入固定料斗内,然后,窑顶传动部分设备(滚轮、转动料斗、撒石器等)开始一块转动,下钟帽打开,物料由撒石器均匀地撒落到石灰窑内,物料撒放完毕,下钟帽关闭,然后进入下一次循环。

窑顶部分设备改造前简图如图1所示。

2 存在的主要问题

石灰窑在生产过程中,要保持一定的压力,属微正压操作,当钟帽打开放料时,因微正压原因,窑气和部分粉尘会泄漏到大气中,造成大气污染,石灰窑窑顶窑气和粉尘泄漏,不仅影响周围的环境,还带来严重环保问题。

窑气和粉尘主要泄漏点有:

泄漏点1:钟帽位置,钟帽打开时泄漏,该处是最主要的泄漏点;

泄漏点2:水密封位置,因缺水或者因磨损缺陷造成水流失导致泄漏;

图1 窑顶部分设备改造前简图

泄漏点3:油密封槽位置,因窑顶压力变化导致油溢出或者吸入窑内,因缺少密封油而造成泄漏;

泄漏点4:投料口位置,该处泄漏很轻微,并且是因为泄漏点1处泄漏而带来的附属泄漏点。

窑顶传动部分设备运行有时会跑偏,产生晃动,其运动轨迹成近似椭圆,严重影响设备运行状况和产生振动,降低设备使用寿命。

3 石灰窑窑顶系统结构改进设计

φ4400石灰窑系统经过多年的运行,存在窑气和粉尘泄漏及跑偏等问题,借设备大修之机,对石灰窑窑顶系统结构进行设计改进,在公司7#、6#石灰窑已经成功实施,其中7#石灰窑已经于2012年3月开始投料使用,6#石灰窑于2013年3月开始投料使用,取得良好效果,通过对窑顶密封的改造,基本解决了窑气和粉尘泄漏及跑偏等问题,创造了良好的环境效益、社会效益和经济效益。

窑顶部分设备改造后简图如图2。

图2 窑顶部分设备改造后简图

3.1 油密封槽加深

7#石灰窑在使用过程中会造成窑内气体压力变化,石灰窑顶部设有密封槽,窑内气体压力变小时会将小部分密封油吸入窑内,窑内气体压力变大时会将小部分密封油吹出石灰窑外,造成密封用油量减少,当累计到一定程度时,就需要操作工人及时补充密封油量。

石灰窑顶高37.4m,且密封槽在内侧,外侧还有转动料斗和转动滚轮等设备,操作极为不便,且存在一定的安全隐患。

将7#石灰窑油密封槽深度在原有基础上加深300mm,使油密封槽深度达到535mm,并且在油密封槽加沙子增加重量,加深油密封槽深度后,当石灰窑内气体微小压力变化时,由于油密封槽较深,不会将密封油吸入石灰窑内或者吹出石灰窑外,保持油密封槽内正常的密封油用量,确保设备正常使用,操作安全方便。

3.2 油密封槽安装方式优化

油密封槽在安装过程中出现一些问题,需要改进:

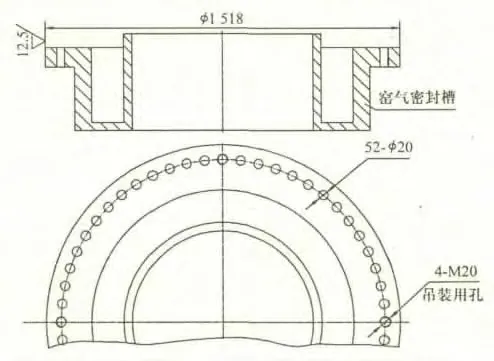

1)油密封槽最大外圆尺寸为φ1 524,而此时窑顶轨道需找正已经提前安装上,窑顶轨道上侧位置的内径尺寸为φ1 520,导致油密封槽安装不下,将油密封槽最大外圆尺寸改加工为φ1 518,小于顶轨道的内径尺寸为φ1 520,既不影响零件结构性能,又保证安装方便;

2)油密封槽直落在平台上,导致安装时油密封槽无法吊装,没有吊装位置,于是,设计吊装孔,将对角4个孔改为M20螺纹孔,吊装时装上吊环即可使用;

3)油密封槽法兰孔为56-φ18孔,而下方装配平台板孔为56-M16孔,由于两零件是分别加工,孔的位置偏差较大,导致螺栓装不上,将油密封槽其它法兰孔改为为52-φ20孔,间隙调整量加大,保证安装要求。示意如图3。

图3 油密封槽安装方式优化简图

3.3 水密封结构取消

因缺水或者因磨损缺陷造成水流失导致泄漏,水密封运行一段时间后,因磨损造成水密封槽损坏,水直接流失了,根本没有密封作用,运行时该处直接向外冒气,水密封基本失效。

于是,将泄漏点2水密封位置取消,将固定料斗直接安装到转动料斗上,因取消了该处密封,当然也就没有了泄漏问题,该处的安装结构则重新设计,确保改进后的结构合理。

3.4 双钟帽结构优化设计

将现在使用的单钟帽结构改成双钟帽结构,如图2窑顶部分设备改造后简图所示。

由吊石斗运来的物料投入上层料斗内,然后,窑顶部分设备(滚轮、转动料斗、上层料斗、撒石器等)开始一块转动,下钟帽打开,同时上钟帽封闭,物料由撒石器均匀地撒落到石灰窑内,物料撒放完毕,下钟帽关闭,同时上钟帽打开,然后进入下一次循环。

由于是双钟帽结构,在任何时间,总有一个钟帽成封闭状态,所以粉尘无法排出,钟帽位置的泄漏问题完全解决,最主要的泄漏点的泄漏问题没有了,同时将上、下钟帽运行协调进行优化,保证运行状态良好,无相互干涉现象。

3.5 增加抗偏装置,保障运行不跑偏

增加一套抗偏装置,减少转动料斗运行时的晃动,保证转动料斗运动轨迹,保证转动料斗均匀转动,避免设备因晃动而带来的破坏力等不利影响,保证设备正常运行,同时,避免了因转动料斗在运行中晃动而产生位移,避免油密封槽内的密封油因转动料斗位移而造成间隙过大被风压顶出的缺陷,保证了油密封槽的密封效果。

3.6 相互干涉部件处理

7#石灰窑大修时窑顶设备重新设计,取消了水密封结构,增加了抗偏装置,使窑顶的上层料斗安装在转动料斗上,运转时上层料斗随转动料斗一起转动,上层料斗重1.8吨,原来的上层料斗有专门支架支撑,取消了水密封结构后,上层料斗同转动料斗重量一同压在窑顶导轨上,增加传动重量,对传动系统产生影响,是否满足传动设计要求呢?还有,上层料斗上有一个突出的人孔结构,该突出的人孔结构转动时突出较大,回转一周会与窑顶拔气筒位置相碰,相互干涉,无法调试运转设备;抗偏装置六个支腿安装位置与原来的窑顶支架支腿位置相互干涉,无法安装;抗偏装置突出一侧外圆与窑顶拔气筒位置相互干涉,无法安装。

将7#石灰窑窑顶设备相互干涉部件进行了处理:

1)联系设计院对传动系统重新校核设计,核算结果满足传动要求;

2)将人孔上的突出把手割下不用,减少突出尺寸,调试设备时,将人孔的法兰盖局部与拔气筒相碰位置割去,确保正常运行,调试合格,又要保证改动量尽可能小,符合设备设计使用要求,以后设备制造时将人孔突出尺寸减少,省去现场调整时间;

3)将抗偏装置六个支腿安装位置旋转一定角度,确保六个支腿不与窑顶其它部件相碰;

4)将拔气筒相碰位置凹下一定尺寸,确保安装顺利。

3.7 润滑形式改造

窑顶设备增加了抗偏装置后,在安装过程中发现抗偏装置挡住滚轮油杯位置,无法加油,于是,将滚轮油杯位置增加加长油杯杆约350mm,将润滑油杯加油点引出到外侧,方便加油。

4 经济效益分析

石灰窑内气温度130℃,窑顶压力300Pa,CO2含量40%,石灰窑顶外侧平均气温30℃。

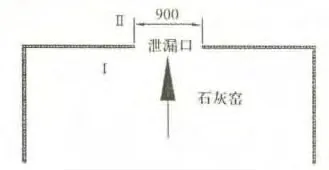

窑气泄漏口简图如图4。

图4 窑气泄漏口简图

按照7#石灰窑为例计算,按每小时上料22t,每次1t,也就是每小时上料22次,于是,计算每小时节约窑气泄漏量为11.9×22=261.8m3,在石灰窑正常煤石配比的生产状态下,生产261.8m3/h窑气,需分解CaCO30.253t,消耗白煤0.021t。全年消耗石灰石(按照每天24h,每年360天计算)

0.253t×24×360=2185.92t,价值15.2万元。

全年消耗白煤

0.021t×24×360=181.44t,价值18.5万元。

合计全年可节约33.7万元。

另外,还可节省密封油用量,其环境效益和社会效益也将是非常大。

5 结 语

7#石灰窑自投用以来,环保和节能效果均相当显著,解决了因窑气泄漏带出粉尘而造成的环境污染问题,改善了员工的工作环境,利于员工的身心健康,有着极大的环境效益和社会效益,在创造环境效益和社会效益的同时,也给公司带来了经济效益,既解决了扬尘,又节省了窑气,当然节约了生产窑气所消耗的石灰石和白煤,节能减排,符合国家倡导的节能减排要求。