SS400连铸板坯边部裂纹成因与对策

2014-11-07吴忠有李丽孔

吴忠有++李丽孔

摘 要:该文主要从钢水成分和冷却强度以及氮含量等方面对SS400连铸板坯边部裂纹的具体的产生原因进行分析,并且根据原因提出改进措施,以此来获得良好的铸坯的成品率。

关键词:冷却强度 氮含量 SS400 边部裂纹

中图分类号:TG245 文献标识码:A 文章编号:1674-098X(2014)07(a)-0077-02

河北钢铁集团的邯钢邯宝炼钢厂自从2008年10月热试投产以来,至2009年9月板坯开始不断出现边裂的缺陷,虽然经过技术攻关所采取的多项施工措施,但是边裂依旧呈现出不稳定的现象,自2011年1月开始,由于设备维护、外围条件变化等因素的影响,邯宝炼钢厂的板坯边裂缺陷逐月增加,到2011年3月份,已达到边裂量每月接近2000 t(比率为1.36%)的严重程度。2011年6月份,月度边裂1956 t(1.32%),炼钢厂按计划给热轧厂备料时,也出现了大量的深加工产品的边部质量缺陷,针对这问题,2011年下半年,按照公司的统计部署,该厂对SS400连铸板坯边部质量展开系统攻关,通过对于板坯边裂炉次的生产过程及当时设备状况的跟踪,不断分析边裂所产生原因并且提出工艺相关的改进措施,并且取得了很好的效果。

1 板坯边裂产生机理

1.1 边部的裂纹的主要的形貌

通过对边部的裂纹的图片查看以及于结合于现场的轧卷出现边裂的具体的情况,板坯边裂的主要表现为:角部横裂以及于轧卷边裂形态多数是由于沿轧制方向非连续性分布造成的,裂纹呈现出不规则的带状、山形、条状沟壑。具体如图1所示。

1.2 板坯边裂的产生机理

根据于对钢的高强度所进行的相关研究,横裂纹的出现与低温脆性相关,这是处于脆性温度范围于是600~900 ℃的时候所产生的,这个时候板坯已经处于Nb(CN)最大析出速率的温度区间,该温度区间也正是该钢种处在热塑性凹槽区的温度区间,其RA仅在40%左右,甚至更低。主要原因是受力物体在作用质点上不能承受足够的作用力将会有裂纹产生。裂纹的产生必须在两方面作用下产生:首先是受力物体本身基体异常;其次是作用力异常。

2 板坯边裂的主要的影响因素

主要影响铸坯边裂的具体的因素有很多,例如:冷却强度、钢水成分及氮含量、应力关系、化学成分、液面波动以及于拉速等等的原因都是非常有可能会引发边裂现象的产生的,但是,边裂的产生大多数的情况是由于几种因素共同的作用的所产生的结果。

2.1 w(Mn)/w(S)对边裂的主要的影响

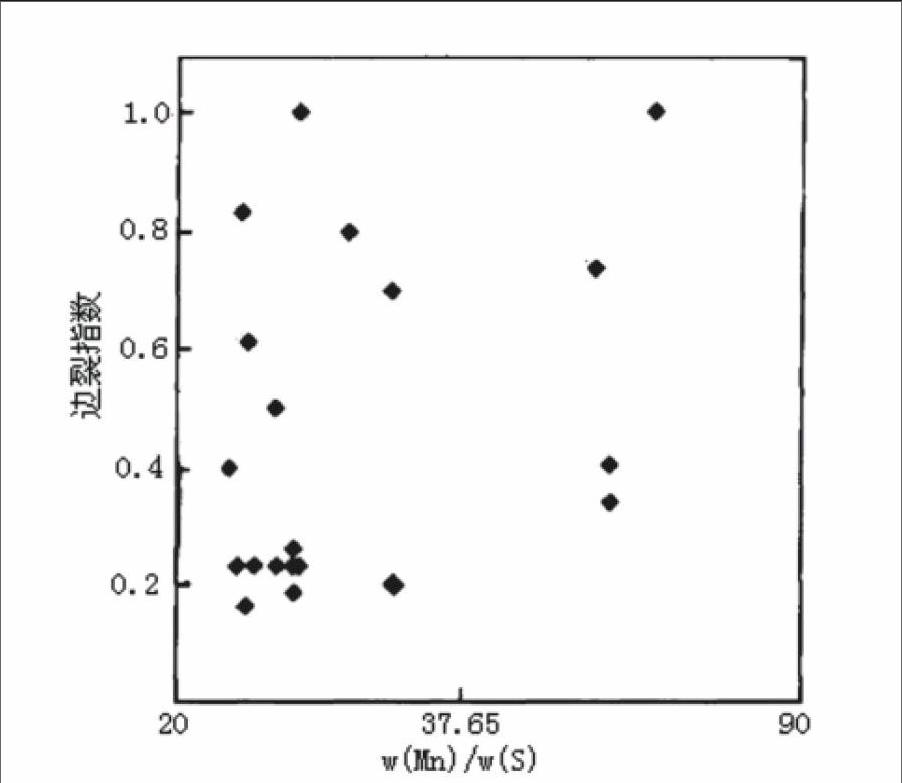

根据统计现场出现的边裂比较多的20个浇次的生产方面的实际数据分析,以此得出来:w(Mn)/w(S)和边部裂纹之间的关系,从该图中可以看出来:对于SS400来说,w(Mn)/w(S)≤20-37.5的时候边裂纹比较严重,w(Mn)/w(S)>37.5的时候铸坯边裂的发生机率是非常明显的降低的。而在于2011年第一季度的该厂生产的SS400当中有着30%炉次的w(Mn)/w(S)都是小于临界值37.65,由此可见w(Mn)/w(S)是引起操作中边裂所产生的一项非常重要的原因。是提高钢中w(Mn)/w(S),是有非常有利于硫化锰在于晶界以及于机体上呈粒状的具体的分布,而且是提高钢的高温的性能,是有效的减少裂纹敏感性,如图2所示。

2.2 钢水成分及氮含量对边裂的具体的影响

由于受生产快节奏的影响,LF精炼酸溶铝控制范围较宽,酸溶铝含量在350 ppm以上钢水占有较高比例,300 ppm以上的占15.2%,由于供钢水对S的要求,钢水要通过LF精炼炉脱硫,造成氮含量增加,同时由于转炉出钢量在280 t,连铸机浇钢周期为35 min左右一炉钢,生产节奏紧张,因此要求快速成渣脱硫,转炉出钢时要大量加入铝等强脱氧剂,因此供连铸的钢水氮含量偏高。通过炼钢各工序取样进行气体含量分析。精炼前平均为33 ppm,精炼后平均为51 ppm,精炼增氮平均16 ppm,中包平均为65 ppm,中包增氮平均16 ppm,远远超过正常控制范围。中包氮含量最低38 ppm,最高的为93 ppm,中包氮含量波动较大,波动在55 ppm。

2.3 冷却强度对于边部裂纹的影响

根据于相关文献研讨表明,结晶器冷却强度过大,会致使初生凝固坯壳的不均匀现象,在应力作用之下极易发作裂纹。大的水量以及于低的水温也会发作强冷的成果。是要削减外表的裂纹,通常是必须确保结晶器进水温度>30 ℃和结晶器进出水温差在小于10 ℃,这样可削减结晶器内的冷却强度。在出产SS400钢呈现边裂严峻的1、2月份,经过现场调查,其时有段时刻在一个浇次开端的前3炉结晶器进水温度都较低,仅有26 ℃左右,而且升温慢,致使不能及时抵达适宜的冷却强度,这也是构成铸坯边裂的一个缘由。关于二次冷却,2011年1~3月份二冷喷嘴阻塞严峻,而且因水质差致使喷嘴频繁阻塞;喷嘴喷水力度差及喷水视点违背铸坯的情况较多,不能够起到抱负冷却的作用。这些会构成铸坯冷却不均匀,在坯壳薄的当地遭到外力拉矫时容易发作裂纹。后来经过招集人员集中整理,而且选用酸洗喷嘴的办法起到了较好的作用。经剖析,二冷情况欠好是铸坯边裂增多的一个重要缘由。

2.4 设备保护对边部裂纹的影响

扇形段分节辊密封圈漏水严峻,铸坯内弧很多积水,构成铸坯外表冷热不均,当铸坯抵达没有积水的方位时,铸坯呈现回温现象,此刻铸坯外表应力增高,经矫直时边部裂纹很易发作裂纹。扇形段开口度和外弧线误差较大,达不到抱负的±0.5 mm以下的需求,单个方位有时误差可抵达1~2 mm。这样使得铸坯在扇形段中不断地发作鼓肚-紧缩-鼓肚的改变进程,进步了横裂纹发作几率。

2.5 应力的关系对边部裂纹的影响

从裂纹形成到出现,必然有作用应力,且由于铸坯本身不能承受此应力而产生裂纹。因此,要理解连铸中各类裂纹的形成过程,就需要了解应力源,而且需要指出的是,裂纹形成不见得均匀进行,会出现明显的裂纹开始和扩张阶段。应力的产生可能是由于转变效应,结晶器内的可变热传输,板坯内的温度梯度,冷却水的喷淋效果,与辊子接触等,板坯与结晶器的摩擦,钢水静压力造成的铸坯鼓肚现象,铸机对弧不准而引起的机械效应,以及矫直应变。连铸机的工况与工艺参数决定了应力的大小与来源。钢在低塑性区受到超过材料极限的应力作用就易引发铸坯裂纹。钢中成分特别是微合金元素与氮含量,由于对延展性的影响较大容易诱发横向裂纹。尽可能减少铝和氮使横向裂纹倾向最小化,同时选择合理的冷却制度将直接决定应力的来源及大小。

3 改进办法

对于以上情况对邯钢公司出产SS400发作边裂缘由剖析,具体改进办法如下。

(1)其中包C含量操控应彻底避开包晶区,钢中碳含量由0.08%~0.15%上调整到0.16%~0.20%,进步转炉和精粹出站的C含量命中率。

(2)下降钢中Als含量,由本来100~200 ppm下降到80~180 ppm。

(3)进步结晶器进水温度至38~42 ℃,而且根据时节温差经过调整水量来坚持温度,使一次冷却强度适中。

(4)及时使用浇次间和日定修对二冷喷嘴仔细查看、更换、修理和整理,恰当削弱铸坯边部的冷却,确保铸坯矫直时高于900 ℃,避开脆性区。

(5)加强扇形段安装及保护质量的查看,进步对弧和开口度精度,其精度操控在±0.5 mm以下。

4 实施作用

经过采纳以上的办法,在从4月份采纳以上方法以后,钢中氮含量、铝含量实现精确控制,铸坯角部温度有较明显改观,边裂发生率得到显着改善,边裂率由1月份的1.3%下降到0.005%,起到了比较好的作用。边裂的发生大多都是由于多种要素一起作用的成果,有时某一个或者几个要素占主导性,而其它要素也会直接促进边裂的构成。经过计算2011年1-3月呈现边裂的SS400成分及出产进程发现,Mn/S和w(Ca)/w(Al)的值偏低也是影响边裂的一个缘由。转炉炉后ALs由攻关前182 ppm降低到139 ppm,ALs命中率由57%提高到68%。中包成品ALs由攻关前237 ppm降低到206 ppm,ALs命中率由78%提高到91%,各项措施实施后,边裂攻关取得了明显的效果,边裂数量得到了明显的控制。其中8月份共出现边裂数量1050 t,10月边裂量为109 t。边裂量得到了有效的控制。

参考文献

[1] 蔡开科.连铸坯质量控制[M].北京:冶金工业出版社,2010:219-229.

[2] 焦国华,吴光亮.CSP热轧板卷边部裂纹成因及控制[J].钢铁,2006(6):17-22.

[3] 郑伟栋.SS400薄板坯表面纵裂的控制[J].连铸,2007(9):19-20.endprint