用活性炭回收挥发性有机溶剂的研究进展

2014-11-06刘石彩

杨 华,刘石彩

(中国林业科学研究院林产化学工业研究所;生物质化学利用国家工程实验室;国家林业局林产化学工程重点开发实验室;江苏省生物质能源与材料重点实验室,江苏 南京 21004)

溶剂是指能够溶解其他液态、气态或固态物质的有机或无机液体物质,有机溶剂在工业生产中使用最为广泛[1],其特点是相对分子质量小、易挥发、常温常压下一般以液态存在等。工业常用的有机溶剂主要有烃类、醛、醇、酯、苯、胺、醚等[2],广泛应用于造纸、印刷、织物、涂料、防腐等工业中。随着生产的发展,有机溶剂的使用量还在逐步增加,据统计,一些大型工厂有机溶剂的日用量已达3~4 t,中等工厂达到1 ~2 t,小型工厂约为几百千克[3]。

在石油行业中,从石油开采到炼油厂成品油加工及成品油由炼油厂运送到最终用户的消费,通常都要经过许多的装卸、贮存等过程。由于原油和石油产品的主要组成成分是相对分子质量不等的烃类及其衍生物,其中的轻组分物质沸点低、挥发性强。因此在石油、交通、石化领域,汽油等轻质油品在生产、运输、储运、销售、使用等过程中很容易大量挥发[4]。不管是工业用溶剂还是轻质油都易挥发,最终都以气体的形式排放到大气中,空气中的挥发性有机溶剂统称为VOCs(Volatile Organic Compounds)。VOCs的直接排放不仅会对环境和生物带来危害,并且还造成资源的浪费,因此,有机溶剂回收具有环保、健康、经济三种效益,对促进社会的可持续发展具有重大意义。

1 空气中的挥发性有机物

通常所说的VOCs是指常压下沸点范围在50~260℃之间、以蒸气形式存在于空气中的一大类有机化合物[5]。也有一些学者把常压下沸点小于100℃或25℃时饱和蒸气压高于133 Pa的有机物定义为VOCs[6]。VOCs最重要的特点是大多具有毒性,部分已被列入致癌物,如苯会对人骨髓的造血机能形成破坏,甲苯和二甲苯对中枢神经具有很强的麻醉作用等[7]。

1.1 VOCs的危害和回收的意义

VOCs的种类繁多,来源广泛,其危害十分严重不容忽视,主要表现在以下3方面。1)对环境的危害:VOCs是继SO2、NO、颗粒物之后的又一种很严重的大气污染物,首先,VOCs是光化学反应的前体,如果有阳光照射,VOCs在合适的条件下会与NOx及其它悬浮化学物质发生一系列光化学反应,主要生成臭氧,形成光化学烟雾,由于该反应发生在大气中的对流层,从而会形成光化学污染[8]。另外,臭氧层位于平流层,当卤代烃类VOCs扩散到平流层后会与臭氧发生链式化学反应,臭氧层被损害,继而形成臭氧层空洞,危及全球生态环境。2)对生物的危害:首先,大多数VOCs都有恶臭,有毒,对人的鼻、眼睛等有刺激作用,还可能引起呼吸道疾病。对肝、脏、心等内脏和神经系统也有危害,甚至造成急性或慢性中毒,可致癌、使基因突变[9]。其次对流层形成的光化学烟雾会危害生物的健康和植物的生长,光化学污染会使地面附近大气中臭氧含量超标,刺激人和动物的眼、呼吸道等器官,严重的会导致人体皮肤癌变。3)资源的浪费:一些高价值的挥发性有机气体排放到空气中还会造成严重的资源浪费。以石油为例,由于汽油挥发所造成的能源损耗是十分惊人的。研究表明,l m3汽油由油库经各种中间储运环节到最终加到消费者的汽车油箱里,将会损耗3.41 kg[10]。油气挥发不仅造成了能源的浪费和经济的损失,而且还降低了油品的质量技术指标。

由于VOCs的污染问题关系到全球的环境和生态,全世界各国早已经开始重视这个问题,于多年前美国、日本和欧盟等各国即已制定并执行了严格的VOCs排放标准,并一直在探索VOCs经济有效的解决方案。作为发展中国家代表的中国,关注和治理VOCs起步较晚,目前采取的方法大多是VOCs污染的非回收性消除,对VOCs的回收关注不多[11],但是若能经济有效的回收VOCs,特别是高浓度、高价值的VOCs,具有环保、健康、经济三种效应,对推动社会的可持续发展和人与自然的和谐具有重大意义。例如挥发的轻质油品,据统计我国每年因挥发而损失掉的汽油大约为47万吨若采取合适的方法进行油气回收可减少损失约为45万吨,其价值约合人民币31亿元[12]。

1.2 常见的VOCs回收技术

VOCs回收不仅符合环保要求而且能带来经济效益,相对于其他处理方法具有很大的前景。VOCs回收的常用技术有吸收技术[13-15]、冷凝技术[16-17]、膜分离技术[18-20]和吸附技术。吸收法采用低挥发或不挥发性的溶剂与VOCs物质进行充分接触,将能溶于该吸收剂的成分从废气中吸收分离出来[21],这种方法由于对吸收剂的选择要求较高且吸收剂的净化效率下降的很快,还有吸收剂的回收和进一步处理麻烦限制了其发展。冷凝法是通过降温将废气中的VOCs冷凝回收并再利用的方法,需要高压和低温,设备费用和操作运行费用较高,但回收率不高,故不常单独使用,常与吸收、吸附、压缩等过程联合应用[2]。膜分离法是指在压力的驱动下使VOCs选择性的通过具有渗透性的聚合膜而实现渗透分离的一种技术。该方法具有操作简单、能耗低、无二次污染的优点。但是由于大多数膜只允许有机溶剂有选择性地通过,溶剂的总回收率并不是很高,且大多数膜价格都比较昂贵,容易受操作条件的影响,因此膜分离技术因处理规模小、投资成本大而不能被广泛应用。吸附回收法是应用最为广泛,技术也最为成熟的回收方法,吸附法相比其他技术具有以下优点[22]:1)废气净化彻底,特别适用于低浓度有机废气的净化,使有机废气排放控制在很低的指标内。2)在回收有机溶剂方面,不必使用高压、深冷等技术,与其他回收技术联用,可更好的回收大量的、有价值的有机废气。3)吸附与再生循环操作,吸附剂使用周期长。4)操作费用低、投资小、维护简单。随着吸附装置和工艺的快速发展,还有吸附剂的优化和新型吸附剂的开发,吸附法净化回收有机化合物已成为环保领域的一个热点[23-25]。而因吸附能力强、稳定性好、易再生、可循环使用、原料廉价易得等优点,活性炭成为了首选的吸附剂。美国国家环境保护署(EPA)曾指出,活性炭吸附解吸处理VOCs是“可采用的最好的技术”[26]。

2 挥发性有机溶剂回收炭的研究

活性炭吸附回收有机溶剂就是利用活性炭的吸附性能先把VOCs吸附浓缩到活性炭上,再利用变温或变压的方法使浓缩的VOCs从活性炭上解吸下来然后回收利用的技术。

关于吸附剂活性炭的定义目前尚无统一的标准,国际纯粹化学和应用化学联合会(IUPAC)对活性炭的定义为:活性炭是炭在炭化时或炭化后经与气体或化学品(如氯化锌)作用以增加吸附性能的多孔的炭。其最主要特点是“多孔”,因多孔而具有大的比表面积,又因大的比表面积具有强吸附性能。通常,活性炭的孔容积达0.2~1.0 cm3/g、比表面积为几百至3 000 m2/g以上[27-28]。另外活性炭的表面为非极性的,为亲有机物质和疏水性吸附剂,还有活性炭化学稳定性好,能够耐酸碱,且机械性好,因而在液体或气体混合物中有机物回收方面活性炭是最合适的吸附剂[29]。随着吸附过程的进行,活性炭上吸附的溶剂会达到吸附饱和,此时活性炭就会失去吸附能力,需要对活性炭进行脱附再生。常用的吸附剂再生方法有化学药品再生法、水蒸气再生法、降压或真空脱附再生法、活性炭热空气吹扫再生法[30]。

2.1 汽油回收炭

石油的组成十分复杂,主要成分是相对分子质量不等的烃类及其衍生物,挥发的油气组分除了空气外主要为含2~8个碳原子的烃类组分,这些成分是汽油的主要构成成分。

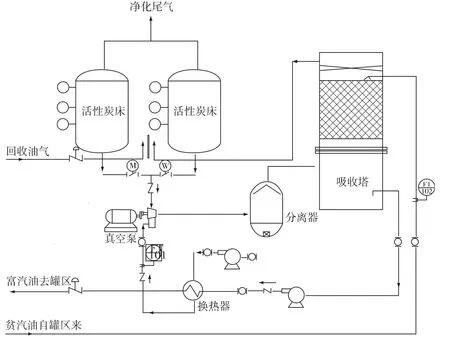

用活性炭回收油气的主要优点是汽油组分的回收率高,尾气排放浓度低,一次性投资费用低;主要缺点是操作复杂,吸附量较小,装置切换频繁,吸附剂使用时间有限,达到吸附平衡时间长,解吸困难等[31]。由于活性炭的可再生功能,工业上常用两个吸附器通过吸附-再生自动切换以实现循环往复操作,图1为常见的吸附解吸汽油流程[32]。

图1 常见的汽油回收装置流程Fig.1 Common unit processes of gas recovery

活性炭的汽油吸附性能受到很多因素的影响,段剑锋[33]采用多种市售活性炭作为吸附剂进行了油气静态和动态吸附试验,其试验结果表明:汽油吸附为物理吸附,增加活性炭比表面积可使活性炭吸附汽油的量提高很多,孔容和孔径分布对吸附性能也有一定的影响,且2~6 nm的孔径分布比较适合汽油的吸附。随着多次吸附脱附循环的进行,活性炭的饱和吸附量在前几次吸附过程中有明显的衰减,之后逐步趋于平衡。由动态试验得到:升高吸附温度,活性炭达到吸附饱和的时间变短但吸附量也会减小。实验中还对活性炭的汽油解吸能力进行了初步研究,表明高温、低压有利于活性炭的再生,加入适量热空气吹扫可提高回收过程的经济性能并得到较好的回收率。

活性炭最终回收的汽油量与吸附、解吸两个过程有关,要想取得较好的回收效果,关键是要求活性炭具有高的吸附率和低的脱附残存率。陆书明等[34]用椰壳质、木质、2种煤质等4种颗粒活性炭作为吸附剂通过动态吸附解吸实验,来回收工业溶剂类120号汽油。其试验结果表明汽油吸附率最高的是高比表面积的木质活性炭,椰壳活性炭次之;但是解吸回收率最高的是微孔孔容最大的椰壳活性炭,木质活性炭的解吸率最低,且随着吸附解吸的循环进行,也存在吸附衰减和解吸回收率升高现象。可能的机理是新鲜活性炭吸附汽油后,汽油分子就占据孔隙位置,脱附时部分孔道中的汽油分子不能被解吸造成孔道堵塞,这类孔基本失去了吸附脱附能力,使有效吸附表面积减小,所以再次吸附时吸附量下降;又由于没有被堵塞的孔道基本无截留能力使回收率又升高。关于吸附衰减现象,黄维秋等[35]推测机理为:由于活性炭的吸附为放热过程,还有我国汽油中烯烃等不饱和烃含量较高(大于30%),还含有硫等杂质,活性炭在对汽油的吸附和脱附操作中,在吸附放出的热量和脱附时加热的情况下,一般对氧化、焦化、聚合等反应具有催化作用,促使这些化学反应的发生,造成化学吸附,而化学吸附为不可逆吸附,使活性炭的部分孔隙被堵塞且无法再生,有效吸附表面积下降,所以吸附率降低。由于存在吸附衰减现象,使活性炭回收溶剂的回收率和使用寿命都降低,而且还存在安全威胁。所以关于汽油回收炭的吸附衰减现象还需要深入详细的机理研究,有助于回收汽油吸附剂的优选和研发。

活性炭回收汽油技术的一个优点是回收率高,这主要是针对尾气控制方面,使尾气排放中油气浓度控制在很低的水平。然而在储运、装卸设备中排放出来的油气和空气混合气中,油气的物质的量一般为0~0.5 mol/mol,平均约为0.3 mol/mol[36]。由于活性炭吸附分离过程是放热过程,高进料量必然带来高吸附热,容易导致炭层严重劣化甚至导致火灾,因此,在活性炭吸附回收汽油的实际操作中还必须考虑吸附热问题。黄维秋等[35]考察研究了活性炭吸附汽油的动力学性能,实验结果发现在较低温度下有较高的饱和吸附率,高温不利于吸附,在20℃时新鲜活性炭的饱和吸附率高达34%,30℃时降为30%,且汽油的饱和吸附速率较快,不同的活性炭其饱和吸附时间差别不大,一般在40 min内已经达到或基本接近于饱和,所以活性炭吸附汽油在较低温度下有利,但是在高含量油气下,吸附热高,而常规活性炭的导热系数很低(一般为0.14 ~0.20 W/(m·℃))[37],接近与保温材料的导热系数[38],活性炭床层温度会升高。黄维秋等[36]选择入口油气物质的量为0.3 mol/mol时,发现吸附床升温达50~60℃。由于高的吸附热无法及时散发,就会在吸附床层累积使床层温度剧增,进而直接影响活性炭吸附能力,使吸附容量下降,活性炭使用寿命缩短。更重要的是,由于塔中油气的物质的量分数较高,恰好处在其爆炸极限范围内,即便吸附床层温度未达到活性炭或汽油的自燃着火点,但在高热量的作用下,汽油或活性炭容易发生自氧化(催化),有可能引起吸附质及吸附剂的自然着火,带来严重的火灾隐患[39]。所以活性炭用于高含量多组分的油气吸附分离还存在很多问题,吸附塔导热、散热等这方面的研究还需要进一步探索。

在整个溶剂回收过程中,脱附环节也是很重要的,这既关系到回收效率,还影响到下一步的吸附效果。张静等[40]以GH-16A和BPl240活性炭为吸附剂,采用油蒸气工业化回收装置进行油气脱附实验,探究真空度、温度、吹扫空气流量在脱附过程中对脱附性能的影响。结果表明,活性炭脱附为放热过程,低压高温使活性炭脱附率升高,考虑到工业设备成本、运行费用及活性炭热效应,建议工业用活性炭脱附压力在8~10 kPa,脱附温度不宜高于80℃。在实际操作中,为使解吸的更彻底,宜用真空解吸,并在解吸后期适当地加入微量热空气吹扫,这样不仅能提高脱附率,而且进入吸附塔的热空气也有利于卸真空,为下一周期的吸附做准备,但是热空气的流量、热空气的温度应根据具体情况来确定,因为空气温度过高或体积流量过大会降低下一步的吸附效率,其他研究[35-36]也得到了相似的结论。

2.2 丙酮回收炭

丙酮是工业生产中应用最为广泛的低沸点极性可挥发性有机溶剂之一,是VOCs中具有代表性的化合物之一,丙酮回收炭的研究分析有助于溶剂回收炭的研究发展。

很多实验研究表明,在其他操作条件相同的情况下,就活性炭本身而言,影响活性炭吸附丙酮性能的主要是活性炭的孔隙结构,刘伟等[41]在298.15 K下对活性炭吸附丙酮进行试验,其试验结果表明:活性炭孔容与丙酮吸附量之间存在线性关系,线性相关度最大的孔径范围是1.67~2.22 nm之间,且线性斜率随丙酮浓度的增加而变大;刘军利等[42]对几种回收丙酮溶剂的商品活性炭进行了比较深入的剖析,从微观结构上阐明了适合吸附丙酮溶剂的活性炭孔隙主要为微孔,微孔结构的大小决定了丙酮吸附量的多少,而与总孔容关系不大,且丙酮回收炭的孔径主要集中在1 nm左右,微孔容积在0.40~0.50 cm3/g;其他实验[43]也得到微孔结构是影响丙酮回收炭吸附性能的主要因素的结论,这对丙酮回收中活性炭吸附剂的选择和优化有重要价值。

在活性炭回收丙酮的研究中大多是采用的变压吸附操作,对于丙酮回收炭这个特定的吸附体系,丙酮浓度、温度、真空度等操作参数对吸附与脱附操作都有影响。李立清等[44]通过实验得到了活性炭在不同操作条件下对丙酮吸附和脱附的性能曲线,发现吸附性能曲线斜率受丙酮蒸气进口浓度和操作压力的影响,脱附曲线斜率受脱附出口初始浓度与脱附平衡浓度差、操作压力的影响,而温度、床层高度、吸附空塔速率等只是让吸附穿透曲线和脱附性能曲线左右平移。

将实验研究与数学模拟研究相结合,逐步成为研究吸附与脱附过程有效手段[45]。李立清等[44-49]通过以活性炭为吸附剂吸附丙酮蒸气的实验,借助计算机软件,得到了活性炭吸附丙酮体系的穿透曲线的数学模型和变压吸附过程的数学模拟,还有常压脱附和真空脱附的数学模型,这些数学模拟和数学模型对丙酮回收炭甚至溶剂回收炭的研究都具有重要的参考价值。

2.3 丁酮回收炭

国内外工业丁酮废气主要采用水洗、催化燃烧、活性炭回收等3种方式处理,从环保要求和成本方面考虑,活性炭回收是最合适的一种方法。沈秋月[50]对几种不同沸点的有机气体进行吸附、脱附和冷凝回收过程以及规律的研究,并设计了一套适合挥发性气体回收的系统,实验结果表明活性炭对丁酮的动态吸附和其他有机溶剂的吸附有相同的规律:在一定的丁酮进口浓度下,气体流速增大使穿透曲线变陡峭,穿透时间和饱和时间前移;在一定的流速下,进口浓度增大活性炭层越容易被穿透越容易达到吸附饱和;在一定的进口浓度和流速下,改变吸附床层高度只是让穿透曲线左右平移不改变曲线形状;活性炭对丁酮的吸附容量在0.11~0.289 g/g范围内变化。

对活性炭改性后可以选择性地提高活性炭的吸附性能。柯涛[51]通过微波改性、电炉直接加热改性、氢氧化钠改性、硝酸改性等几种方法对活性炭进行改性,并对改性后活性炭对甲苯和丙酮的吸附能力进行研究,结果表明:微波改性和电炉直接加热改性增强了活性炭对丙酮的吸附能力且吸附丁酮最大增幅可达38.7%;而氢氧化钠改性和硝酸改性则降低了吸附能力。黄正宏等[52]对椰壳活性炭和粘胶基活性炭纤维进行湿氧化处理并测其对苯和丙酮的吸附能力,发现椰壳活性炭经浓硝酸氧化处理和经30%的双氧水处理对丙酮的吸附能力均有所下降。

3 结语与展望

介绍了挥发性有机溶剂的危害及其常用的回收技术,阐述了活性炭吸附在有机溶剂回收方面的应用,重点介绍了汽油回收炭、丙酮回收炭、丁酮回收炭的研究现状和发展趋势,对溶剂回收炭的进一步研究和更好利用提供借鉴。

空气中的挥发性有机物给环境和人类带来了严重的危害,被看作PM 2.5的“影子”,是导致人们患病的“元凶”之一,对其治理已经刻不容缓,作为目前应用最广泛的吸附回收技术仍存在很多问题需要研究和克服,预测今后关于活性炭回收挥发性有机溶剂方面的研究方向:1)研发具有更优吸附性能的活性炭,探索更好的活性炭改性方法,针对具体的吸附质研究满足其特定需求的新型吸附活性炭;2)注重活性炭吸附和脱附过程中影响因素的研究,提高回收效率;3)理论联系实际,将活性炭吸附的理论研究应用于实际,探索回收率高且可行性大的吸附回收工艺。

[1]沈秋月,羌宁.有机溶剂回收技术的研究[J].四川环境,2006,25(6):102-105.

[2]郭昊,邓先伦,刘晓敏.活性炭吸附回收挥发性有机化合物(VOCs)的研究进展[C]//2012年全国活性炭学术研讨会论文集.重庆,2012:236-242.

[3]孙茂发,蒋凡军.有机溶剂回收技术浅析[J].中国环保产业,2009(10):39-41.

[4]黄维秋,袁旭,赵书华.活性炭吸附汽油蒸汽动力学性能测试[J].油气储运,2001,20(10):39-42.

[5]MØLHAVE L.Volatile organic compounds,indoor air quality and health[J].Indoor Air,1991,1(4):357-376.

[6]METCAL L,EDDY H P.Wastewater engineering:treatment,disposal,and reuse[M].third ed.New York:McGraw-Hill,1991:1-121.

[7]阎勇.从工业废气中回收有机溶剂的技术[J].现代化工,1999,19(12):45-49.

[8]SHAO M,ZHAO M P,ZHANG Y H,et al.Bioganic VOCs emissions and its impact on ozone formation in major cities of China[J].Jorunal of Environmental Science & Health(A),2000,35(10):1941-1950.

[9]刘亚敏,付智娟.可挥发性有机化合物治理技术及研究进展[J].江西化工,2006(1):23-26.

[10]CHIANG Y C,CHIANG P C,HUANG C P.Effects of pore structure and temperature on VOC adsorption on activated carbon[J].Carbon,2001,39(4):523-534.

[11]李婕,羌宁.活性炭吸附回收挥发性有机物的研究进展[J].化工环保,2008,28(1):24-28.

[12]张湘平,刘洁波.吸收法和吸附法油气回收技术的联合应用[J].石油化工环境保护,2006,29(3):57-61.

[13]SALAGER J L,ANTON R E,SABATINI D A,et al.Enhancing solubilization in microemulsions-state of the art and current trends[J].Journal of Surfactants and Detegents,2005,1(8):3-21.

[14]GHOSHAL A K,MANJARE S D.Selection of appropriate adsorption technique for recovery of VOCs:An analysis[J].Journal of Loss Prevention in the Process Industries,2002,15(6):413-421.

[15]衣新宇,赵修华,朱登磊.表面活性剂吸收法治理含苯废气的中试试验[J].能源环境保护,2004,18(3):24-27.

[16]谢兰英,罗灵爱,李忠.热电冷凝 VOCs[J].广东化工,2005,32(6):13-15.

[17]黄健洪,宁平,许振成,等.挥发性有机废气治理技术进展[J].环境科学导刊,2011,30(5):70-73.

[18]DENG S,SOURIRAJAN A,MATSUURA T.Study of volatile hydrocarbon emission control by an aromatic poly(ether imide)membrane[J].Industrial and Engineering Chemistry Research,1995,34(12):4494-4500.

[19]KIN H J,NAH S S,MIN B R.A new technique for preparation of PDMS pervaporation membrane for VOC removal[J].Advances in Environmental Research,2002,6(3):355-264.

[20]李焦丽,奚西峰,李旭详,等.聚砜/聚丙烯酰胺合金膜及其在有机溶剂回收中的应用[J].膜科学与技术,2002,22(5):32-35.

[21]李湘棱,林岗,周元祥,等.复方液吸收法处理低浓度苯类废气[J].合肥煤业大学学报,2002,25(5):794-796.

[22]李海龙.吸附法净化有机废气模拟与实验研究[D].长沙:湖南大学硕士学位论文,2007.

[23]RITTER J A,LIU Yu-Jun.Tapered pressure swing adsorption columns for simultaneous air purification and solvent vapor recovery[J].Industrial and Engineering Chemistry Research,1998,37(7):2783-2791.

[24]LE CLOIREC P.Adsorption onto activated carbon fiber cloth and electrothermal desorption of volatile organic compound(VOCs):A specific review[J].Chinese Journal of Chemical Engineering,2012,20(3):461-468.

[25]李凤岭,宣辰光.活性炭纤维在废气处理中的应用[J].现代化工,2006,26(2):398-400.

[26]陈理.泡沫活性炭的制备及其对挥发性有机化合物的吸附性能研究[D].北京:北京化工大学硕士学位论文,2010.

[27]JANKOWSKA H,SWIATKOWSKI A,CHOMA J.Active Carbon[M].New York:Ellis Horwoed,1991.

[28]蒋文举,江霞,朱晓凡,等.微波加热对活性炭表面基团及吸附性能的影响[J].林产化学与工业,2003,23(1):39-42.

[29]熊银伍,梁大明,孙仲超,等.油气回收吸附剂研究现状[J].洁净煤技术,2009(1):59-62.

[30]NARBAIT R M,CEN J.Alternative methods for determining the percentage regeneration of activated carbon[J].Water Research,1977,31(10):2532-2542.

[31]吴剑,邹敏.油气回收技术的研究进展和发展趋势[J].环境科技,2010,23(1):105-108.

[32]朱好生,陈卫广,向海陵.活性炭吸附解吸油气回收技术的应用与发展[J].炼油技术与工程,2007,37(12):16-20.

[33]段剑锋.活性炭吸附法油气回收系统研究[D].青岛:中国石油大学硕士学位论文,2007.

[34]陆书明,严亮,杨苏川,等.颗粒活性炭吸附回收溶剂汽油动态试验研究[J].广东化工,2007,35(12):85-87.

[35]黄维秋,袁旭,赵书华.活性炭吸附汽油蒸汽动力学性能测试[J].油气储运,2001,20(10):39-42.

[36]黄维秋,吕爱华,钟璟.活性炭吸附回收高含量油气的研究[J].环境工程学报,2007,1(2):73-77.

[37]北川浩,铃木谦一郎.吸附的基础与设计[M].北京:化学工业出版社,1983.

[38]中国石化集团.SHJl0-1990,石油化工企业设备和管道隔热设计规范[S].北京:中国石化出版社,1990.

[39]]立本英机,安部郁夫(日).活性炭的应用技术——其维持管理及存在问题[M].高尚愚,译.南京:东南大学出版社,2002.

[40]张静,李自力,刘宁.油蒸气回收装置中活性炭脱附性能研究[J].石油化工设备,2009,38(1):26-29.

[41]刘伟,李立清,姚小龙,等.活性炭孔隙结构在其丙酮吸附中的作用[J].中南大学学报,2012,43(4):1574-1583.

[42]刘军利,韩学文,施荫锐.丙酮回收用活性炭微结构的研究[J].林产化学与工业,2003,23(1):56-58.

[43]史丽红,刘晓勤,姚虎卿.丙酮回收用活性炭吸附性能研究[C]//第一届全国化学工程与生物化工年会论文摘要集 (上).南京,2004.

[44]李立清,张宝杰,曾光明.活性炭吸附丙酮及其脱附规律的实验研究[J].哈尔滨工业大学学报,2005,36(12):1641-1645.

[45]王晓刚,李海龙,李立清.活性炭吸附丙酮及其常压脱附规律模拟研究[J].现代化工,2010,30(2):152-157.

[46]李立清,秦映心,王大伟,等.丙酮在活性炭上的脱附实验和数值模拟[J].中国电机工程学报,2010(2):77-85.

[47]李立清,唐琳,高招,等.丙酮在活性炭固定床上的吸附穿透曲线数学模拟[J].湖南大学学报:自然科学版,2005,32(2):81-84.

[48]李海龙,李立清,郜豫川,等.变压吸附处理丙酮废气及其吸附过程数值模拟[J].天然气化工,2007,2(3):11-15.

[49]TANG Lin,LI Li-qing,XING Jun-dong,et al.Pressure swing adsorption modeling of acetone and toluene on activated carbon[J].Journal of Central South University,2013,20:2781-2790.

[50]沈秋月.活性炭吸附 VOCs及其脱附规律的研究[D].上海:同济大学硕士学位论文,2007.

[51]柯涛.活性炭的改性及其对VOCs吸附能力的研究[D].西安:西安建筑科技大学硕士学位论文,2009.

[52]黄正宏,康飞宇.湿氧化改性多孔炭对低浓度苯和丁酮蒸汽的吸附[J].清华大学学报,2000,40(10):111-116.