中厚板液压式板坯在线测长仪介绍

2014-11-06张堂正李艳玲喻智华陈燕才

张堂正 朱 宣 李艳玲 喻智华 陈燕才

(1:武汉钢铁公司研究院 湖北武汉430080;

2:武汉钢铁股份有限公司热轧总厂中厚板分厂 湖北武汉430080;

3:武汉钢铁重工集团有限公司 湖北武汉430080)

1 生产状况介绍

中厚板生产的连铸坯原料,在定尺方面一般有两种方式送往中厚板厂,一是炼钢连铸后钢坯直接按中厚板坯料尺寸要求进行在线切割后下送,二是炼钢连铸后钢坯按中厚板生产所需坯料规格的倍数尺寸进行切割下送,抵达中厚板厂原料库后再进行二次切割。由于武钢热连轧产能比重较大,坯料定尺工艺设计时,多偏重于热连轧所需板坯尺寸,故此,中厚板所需坯料大多需在原料库进行二次切割。

2 问题的提出

炼钢连铸通常是按倍尺供应板坯,在中厚板厂二次切割时,由于没有板头卸料装置,往往改切时是按来料的实际长度等分切割,造成板坯计划长度和实际长度产生误差,故在装炉前要进行复检校对。目前,中厚板厂每块坯料装炉前都是先由装料工人在装料辊道上用卷尺测量校核,再修改后生成轧制工艺参数,工作繁琐且存在安全隐患,所以一直希望增设一台装炉前在线板坯自动测长仪。

3 测长仪工作原理

3.1 设计原理

根据前述实际,可以确定板坯测长仪的设计原则:满足基本测长精度前提下,装置简单、安全,运行稳定、可靠,不新占场地空间,且测长数据可直接导入轧线控制。

基于上述原则,研究制定了在装炉辊道上增设在线液压式板坯测长仪的方案。

3.2 测长仪的组成

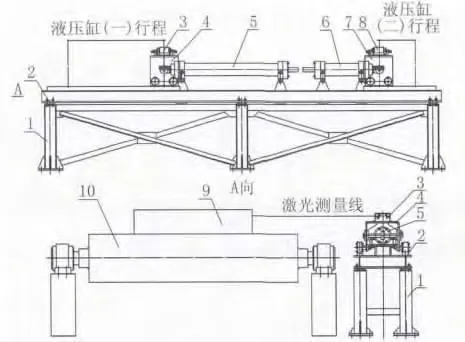

测长仪由支架、导轨梁、测距仪、小车、液压缸、位移传感器、定位光栅、液压控制系统、电控系统、计算机系统等组成,布置在入炉辊道非传动侧。结构形式见图1。

图1 板坯测长仪结构简图

3.3 板坯测长原理

连铸板坯经火焰切割后,分离的坯料从入炉辊道上移动到测量区,坯料被光栅检测到后停止移动,测量开始。此时板坯的头部距激光测距仪3距离约200mm,测长仪油缸5、6动作,推动两测距仪小车分别向被测板坯两头移动,两测距仪3、8发出的光束开始对板坯进行扫描并测量出板坯边到油缸中心线的距离。同时油缸内的位移传感器相继发出油缸活塞位移长度信息,即两测距仪光束间的距离。两小车移动到板坯头尾端时,扫描光束离开板坯,测距仪发出的距离信号发生突变,根据突变信号计算机及时捕捉此时的相关数据,即可得到两光束间的准确距离,也就是板坯的实际长度。

3.4 长度纠偏原理

坯料在辊道上传送受各种因素的影响,进入测量区时有可能偏斜,此时所测得的长度不是板坯的实际长度,而相当于板坯的垂直投影长度。

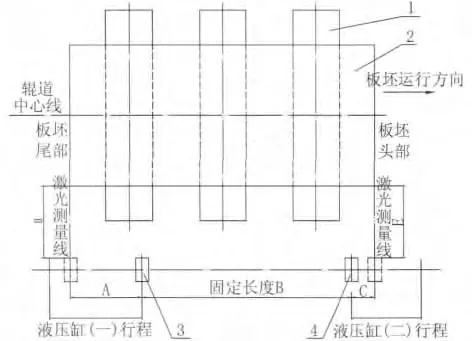

计算机编程时,按下述原理(见图2)对两测距仪和两油缸内位移传感器的数据分析计算,即可得出板坯实际长度。

图2 板坯测长仪工作原理图

板坯实际长度

式中A—油缸(一)行程;

B—两油缸固定长度;

C—油缸(二)行程;

D—油缸中心到板坯尾边的距离;

E—油缸中心到板坯头边的距离。

3.5 测长仪性能

测量时间:油缸移动速度100~200mm/s,最长板坯2800mm,单坯测时8~10s,满足生产需要。

测量精度:2~3mm(坯长2800mm),主要考虑光束照射到坯料头尾端时,切割毛边对检测产生的误差,满足生产要求。

4 结语

根据中厚板生产对坯料长度的实际要求,设计一种液压移动式入炉板坯在线测长仪。该测长仪结构简单、安装方便、运行稳定可靠,测量数据准确,且具备对跑偏板坯的纠偏补偿计算功能,满足现场生产需要。

[1]刘占东,许爱芬.万能测长仪原理与结构研究[J].科技广场,2012(7):147-149.

[2]方聪丽.热轧中厚板工程仪表施工设计[J].钢铁技术,2011(5):48-50.