连续重整进料硫含量超高事故分析

2014-11-05刘文凤杜三旺

刘文凤,杜三旺

(中化泉州石化有限公司, 福建 泉州 362103)

硫在一定的条件下是双(多)金属重整催化剂最持久的毒物。在某些条件下,硫对重整催化剂还有好处,如重整装置开工时,对催化剂还要进行预硫化。问题在于催化剂上硫的含量,当催化剂中含有少量的硫时,它可以抑制不希望发生的催化剂失活,铂铼催化剂预硫化就是为了得到这种效果。国内外催化重整装置的多年运行经验反映出,重整进料须含有一定的硫,以便利用硫对金属表面的钝化作用,防止重整加热炉管、反应器内壁及内构件等高温部位结焦。目前,大多数连续重整装置的重整进料硫含量控制在(0.25~0.5)×10-6[1]。如果硫过低,易造成反应器壁的结焦,而过高则会造成催化剂硫中毒。因此精制石脑油中硫的浓度对重整装置的正常生产极为重要[2,3]。

1 事故经过

某厂连续重整装置年处理量120万t,正常生产时,重整进料有两股组成:一股为粗石脑油经过预加氢反应后进入蒸发脱水塔汽提、拔头后作为重整进料,另一股为加氢裂化来的重石脑油经过蒸发脱水塔后作为重整进料。当两股总量小于重整进料量时,通过从罐区引精制石脑油来维持重整进料量恒定。

2011年6月24日,由于加氢裂化装置故障,停止向重整供重石脑油,因此从罐区引精制石脑油进重整。由于怕罐区精制石脑油带水,精制石脑油不直接进重整,而是先进蒸发脱水塔脱水后再进重整。6月27日内操人员发现重整反应温降减小,脱戊烷塔顶产气量增大。化验分析重整进料得知硫含量高达(1.6~1.9)×10-6。2011年6月30日,停罐区精制石脑油改引加氢裂化重石脑油,重整进料硫含量慢慢降低,重整反应温降慢慢恢复。

2011年8月4日,重整反应部分停止收加氢裂化重石脑油,引罐区精制石脑油,8月6日内操人员发现重整反应温降减小,脱戊烷塔顶产气量增大。化验分析重整进料硫含量达(1.0~1.6)×10-6。2011年8月10日,停罐区精制石脑油改引加氢裂化重石脑油,精制石脑油硫含量慢慢降低,重整反应温降慢慢恢复。

2 事故分析

(1)从2011年6月24日引精制石脑油进重整到6月27日发现重整反应异常,再到2011年6月 30日,停罐区精制石脑油改引加氢裂化重石脑油,具体生产工艺数据见表1所示。

表1 6.24-7.1日生产工艺数据表Table 1 Production processes Data

表2 8.4-8.11日生产工艺数据表Table 2 Production processes Data

该次事故首先表现出来的是重整反应温度降低,脱戊烷塔顶排气量增大,这充分说明了加氢裂化反应加剧。根据事故现象首先判断是重整系统硫中毒。另外,通过化验数据分析,如表1所示精制石脑油硫含量略有上升,脱戊烷塔顶排气中H2S含量和重整循环氢硫含量都有所上升。因此可以初步判断是精制石脑油中硫含量过高。另外,待生催化剂上硫含量明显增大,更进一步证明了是催化剂硫中毒。从表1可以看出精制石脑油中硫含量最大为1.9×10-6,总温降 4天内才降低 20 ℃,脱戊烷塔顶排气量增大了 260 Nm3/h,由于硫含量不是特别高,说明催化剂中毒较轻,因此在维持原来的反应温度和进料量不变的情况下,排查引起精制石脑油硫含量升高的原因。

从表1中可以看出预加氢进料硫含量低于345×10-6,可以排除进料硫含量偏高的原因。车间工艺人员对预加氢反应出口、预加氢进料换热器、蒸发塔底换热器等多处逐步排查,通过实验发现这几处不是引起硫含量升高的原因。就在装置对本次硫中毒一筹莫展的时候,6月30操作人员发现硫中毒现象减弱,到7月2日硫中毒现象完全消失。车间工艺人员根据这一现象,结合国内炼厂重整装置硫中毒事故分析[2-5]得出此次硫中毒事故可能是因为罐区精制石脑油中携带来溶解氧。罐区精制石脑油进入蒸发塔后,携带来的氧气和H2S反应生成单质硫,造成精制石脑油中硫含量略有偏高。

从2011年8月4日再次引罐区精制石脑油进重整到8月7日发现重整反应异常,再到2011年8月10日停精制石脑油,具体生产工艺数据见上表2所示。

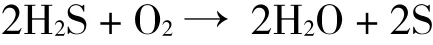

通过表2可以看出,事隔一个多月后再次引罐区精制石脑油发生了与6月24日硫中毒事故一样的现象。这就进一步确定了这两次硫中毒事故均是罐区精制石脑油中携带来溶解氧,携带来的氧气和H2S反应生成单质硫,造成重整进料中硫含量略有偏高。该反应的化学反应式如下:

罐区精制石脑油的罐上均有氮封,油中含有溶解氧可能性很小。油中溶解氧可能是在开始引精制石脑油后发生的,由于罐上的氮封线较细,一旦开始引精制石脑油氮气根本来不及补充罐内的空间,造成大量空气进入罐内,氧气溶解在油中。这与硫中毒都发生在引罐区精制石脑油后的1-2天后是相吻合的。

另外,2012年4月1日-4月7日预加氢全面停工过程中,重整进料全部为罐区精制石脑油,此时并没有出现重整进料硫含量偏高的现象。这是因为,此时预加氢反应部分与蒸发脱水塔隔开,蒸发脱水塔中全部进料为罐区精制石脑油,没有预加氢来的石脑油,即蒸发脱水塔内部没有硫化氢,罐区精制石脑油中虽然有溶解氧,但是不会有单质硫生成。这进一步证实了前两次硫中毒就是因为罐区精制石脑油中含有溶解氧,溶解氧把蒸发塔内部的硫化氢氧化成为单质硫,从而导致重整进料硫含量偏高。

4 结 论

(1) 强化精制石脑油罐区管理,采取氮气密封措施,避免氧气溶解于精制石脑油,做到没有空气进入储罐。

(2)在引罐区精制石脑油进装置线上设置过滤器,用于吸附溶解氧。

(3)重整预加氢反应运行时, 罐区来精制石脑油经预加氢反应除氧后进汽提塔。若短时补充精制石脑油可直接进重整反应系统,注意重整循环氢中含水量。

(4)重整预加氢反应停工时,罐区来精制石脑油可直接进汽提塔。

[1]谢洪波,严钧. 1.2 Mt/a 重整装置进料硫含量超标原因与对策[J].化工生产与技术,2009,16 (3):53-56.

[2]林世雄.石油炼制工程:下册[M].北京:石油工业出版社,1998.

[3]徐承恩.催化重整工艺与工程[M].北京:中国石化出版社,2006.

[4]郭永红. 连续重整装置再生单元问题分析[J]. 辽宁化工, 2012,41(8):813.

[5] 杨自强,宋鹏俊. 重整进料硫含量超标的原因及应对措施[J].中国石油和化工标准与质量,2012,(1):.