树脂磨板工艺中孔损问题改善探讨

2014-11-05陈世金邓宏喜韩志伟

陈世金 徐 缓 邓宏喜 韩志伟

( 博敏电子股份有限公司 电子薄膜与集成器件国家重点实验室梅州研发中心,广东 梅州 514768 )

1 前言

由于印制板高密度化(HDI)的盘内孔(Via on Pad)、堆叠式导通孔(Stack Via)等设计结构的出现,树脂塞孔工艺技术也应运而生,可以说树脂塞孔工艺是积层法HDI板制程中不可或缺的一部分[1]。不同的产品类型其有着不同的树脂塞孔流程,大致可以分为盘内孔树脂塞孔、内层树脂塞孔和通孔树脂塞孔三种[2],本文所要讲述的是通孔树脂塞孔类型。还涉及到选择性树脂塞孔和树脂磨板等工艺,即同一块板上部分金属化孔是塞树脂的,部分大的PTH孔是无需树脂塞孔的,且均须采用树脂研磨和热固化等手段来实现板面的整平和树脂的固化,主要针对在此工艺过程中出现孔损问题展开一些讨论。

2 孔损原因分析

在通孔树脂塞孔工艺中,在树脂磨板过程中比较容易出现的一个问题是孔口磨损,主要体现在孔径较大、未塞树脂的金属化孔出现孔口铜偏薄、变形、露基材等。几种孔损现象在外层通孔树脂塞孔工艺最为常见,而在HDI积层板次外层树脂塞孔制作工艺中则极为少见了,其原因主要是由于次外层树脂塞孔均为埋孔塞孔,且为整板树脂塞孔、孔径较小、孔径一致或接近。此类板在进行树脂磨板时受力相对均匀,磨刷对孔口的切削量较小,出现孔损问题的概率也就较小。而针对外层通孔树脂塞孔一般较为复杂,同时存在不同孔径的孔,还存在不同类型的孔,这些孔有些是需要塞孔的,有些不需要塞孔的。因此,在制作和管控方面难度比较大,如控制不好就会造成导通不良、信号损失,甚至是产品可靠性失效的风险。

树脂塞孔后的电路板在研磨的时候,除了对板面的树脂产生切削外,对板的铜面、孔口等产生一定的切削,无论采取何种研磨方式都会有一定的切削量存在。孔口是板面铜与孔内铜相连接的地方,此处铜厚相对较薄,在孔口的边缘会产生较大的切削力,孔口与磨辊的接触面积较小,极易造成孔口铜损。

3 改善探讨

树脂磨板时,磨辊在高速转动的时候,其还在进行左右的摆动,对板子形成“拉扯”之势,在有孔的地方会有一部分的切削力作用在孔的边缘,从而产生了一定的斜向切削力,正是这个切削力对孔角造成了不利影响。那么,要改善孔损问题也就是要减小这一部分的切削力,是切削力尽量全部作用在板面上,准确的说是作用在有树脂凸起的部分。

3.1 研磨设备的影响

研磨树脂的设备主要是根据树脂塞孔工艺的类型来选择不同的研磨方式,主要有不织布磨板、陶瓷磨板和砂带磨板三种,其刷磨的方式或磨辊的类型是不同的。

在进行外层通孔树脂磨板时,从成本角度考虑选择不织布磨辊是较为合理的,原因是不织布磨辊的价格较其它的两种都要低许多。但从品质控制的角度来说,不织布磨板和砂带磨板是要较前者优秀,对防止出现孔口缺损问题有较大的帮助。不过,这几种磨板方式均有不同的优点,如树脂磨板成本低、效率高,陶瓷磨板对铜的切削能力较优,砂带磨板对孔角的损伤最小等。

选择不织布磨辊研磨树脂时,要遵循一个原则:即尽量保证磨辊与板子有最大的接触面积。由于不织布磨辊相对其它磨辊来说,材质较柔软,在施加压力的情况下,磨辊会有一部分进入到孔口内,造成孔口的切削力增大,从而导致孔损问题的出现。因此,在使用该类方式树脂磨板时,要注意选择合适的磨辊目数,一般采用400#、600#和800#几种搭配使用较好。另外,要注意检查磨辊的磨损情况,在磨辊直径变小到一定程度时就要考虑更换新磨辊,磨损严重的磨辊除了会出现磨板不干净外,最大的危害是会造成磨辊对孔角铜磨损加剧。

陶瓷磨辊进行树脂磨板从成本角度不划算外,最主要是坚硬、凹凸不平的树脂会对磨辊造成较大的损伤,一旦损伤其不可复原,继续使用会导致整条磨辊的报废。因此,尽管陶瓷磨辊磨板对孔角铜的损伤较小,但也不适合应用于大批制作外层通孔树脂塞孔的磨板。砂带磨板对孔角铜的损伤较小,可以应用于外层树脂磨板,但其不足之处是研磨的干净程度不理想,会存在树脂残留于板面的风险。

如果能采用树脂磨板与砂带磨板相结合的方式了来进行外层通孔树脂类型的磨板是最优的了,这个在业界已经有采用此种方式[3]。选择何种方式的设备或磨辊来进行外层通孔板的树脂研磨,还要结合各公司的实际情况和其它相关因素的控制来确定,性能优异、自动化的树脂研磨设备和质量较好的磨辊只是一个基本前提,要防止出现孔口铜损问题还需要做很多方面的工作。

3.2 研磨方式的影响

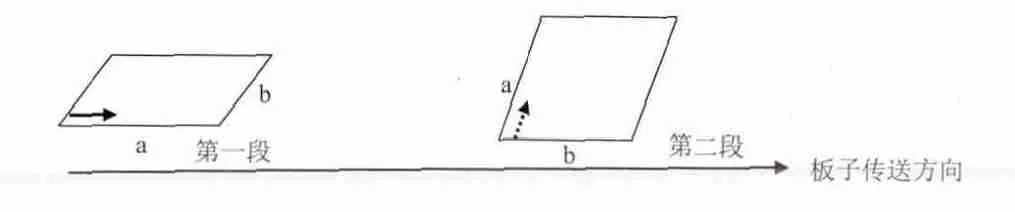

研磨方式主要包括树脂磨板时的放板方向和面次两个方面,尤其是在进行多次研磨或重工的时候要特别注意了。树脂磨板机在正常运转的时候,磨辊有顺转和逆转两种方式,板子通过转辊或皮带向前运送,磨辊对板面的切削是朝一个方向的,对孔口的切削力是不一样的。所以,要保证对板面和孔口的切削尽量均匀,最好是对放板的方向和面次不断进行调整,即每通过一段磨辊,转换一个方向和面次(如图1所示)。

图1 转换方向和面次的刷磨示意图

这种方法虽然在实际操作中比较麻烦,但对防止出现孔口铜损问题是十分有效的。目前有些设备可以实现自动化操作,即在第一段刷磨后可自动转向和翻转,然后再进入第二段刷磨,或是完成第一二段刷磨之后,自动翻转和转向,再进入第三四段刷磨。在遇到部分或个别板子刷磨不干净的时候,有时候需要进行二次刷磨或重工,这时就需要特别注意,二次刷磨或重工放板时要注意板子方向和面次的控制,即二次刷磨或重工时放板方向和面次与第一次的刷磨要刚好相反。如不注意控制的话,二次刷磨或重工的板子极易出现孔角磨损,因为二次刷磨的时候板面和孔上面的树脂基本已经研磨干净,只有少许树脂残留,此时刷磨的切削力几乎全部作用在板面和孔边上,切削量很大,约为第一次的2~5倍。在放板时除了上面所提到的方向和面次外,要注意放板时交错放板,即第一块板从磨板机入口的左边进入,第二块板就要从磨板机入口的右边进入。或者是由左至右慢慢移动,保持每次移动一段距离,然后再由右至左慢慢移动。

交错放板的目的是防止磨刷损耗不均匀,造成磨辊的两端与中间部分不平整,刷磨时会出现不规则的磨痕和切削力不均匀,从而导致刷磨不良或孔损问题出现。因此,在树脂磨板时,要养成良好的放板习惯,要定期检查磨辊的损耗情况,通过做磨痕测试和水破试验来判定刷磨的效果是否良好,如有不良应及时通过整刷调整或更换磨辊。

3.3 研磨参数的影响

在进行树脂研磨时,一般通过设定磨辊转速、磨板电流、板厚和传输线速等,来实现对板子树脂的研磨,确保研磨干净且不出现刷磨过度、孔损等问题,需要操作员根据观察板面研磨情况来随时调整上述参数。目前,大多数树脂研磨设备都可以实现自动化控制,通过电脑或人机界面来设定好相应的参数,磨板机可自动调整磨板压力、板厚和运转线速等。

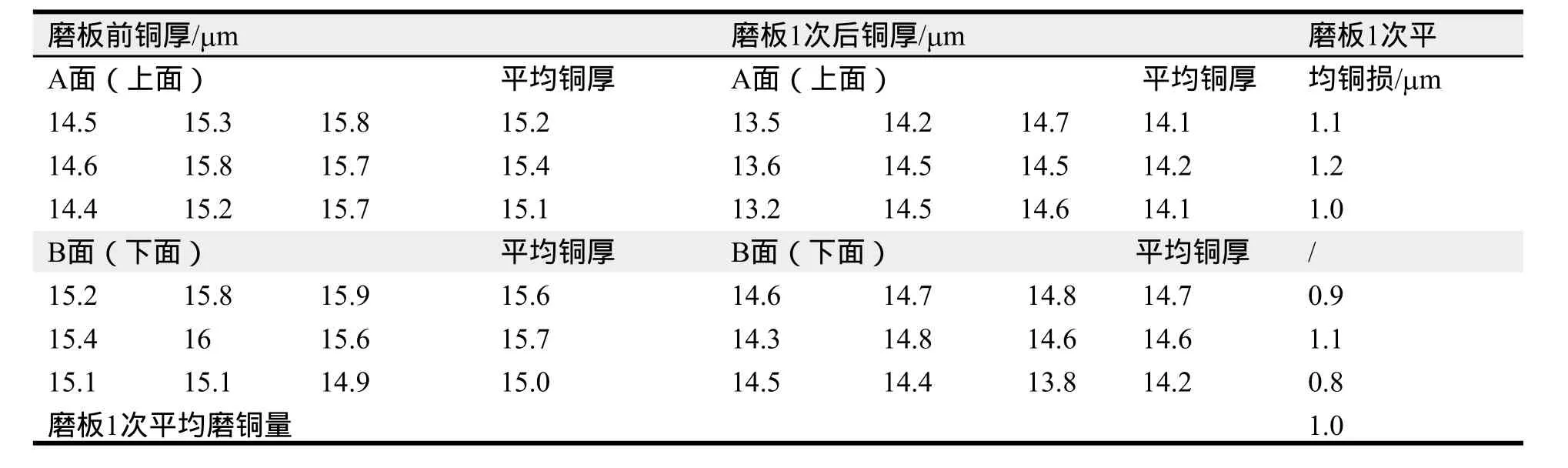

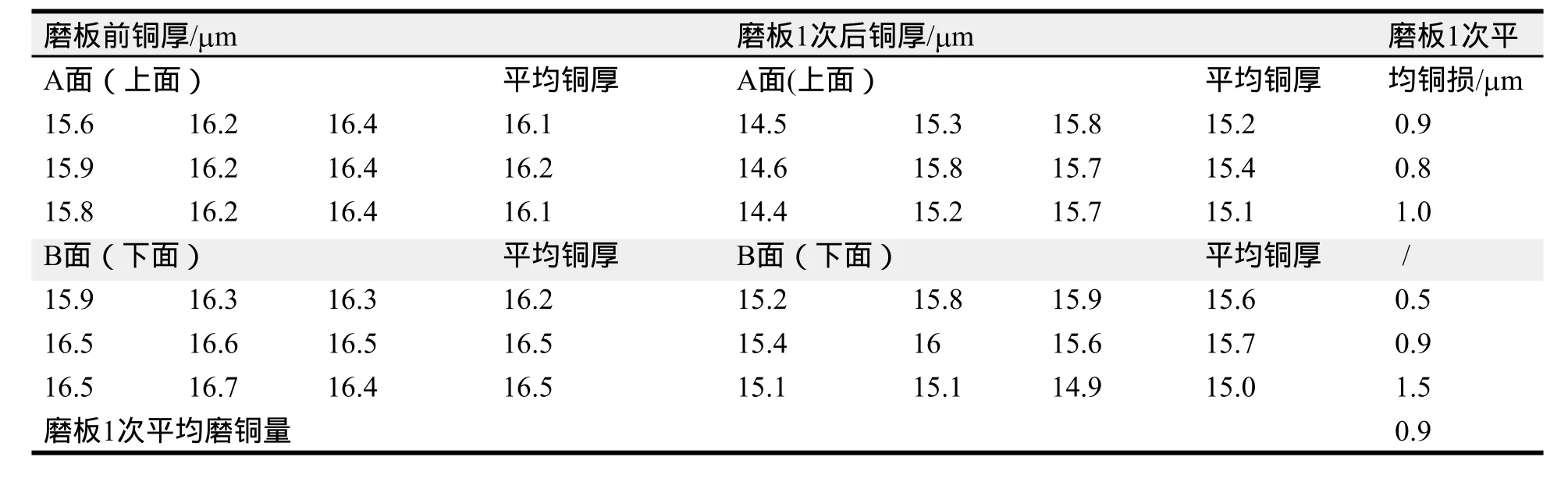

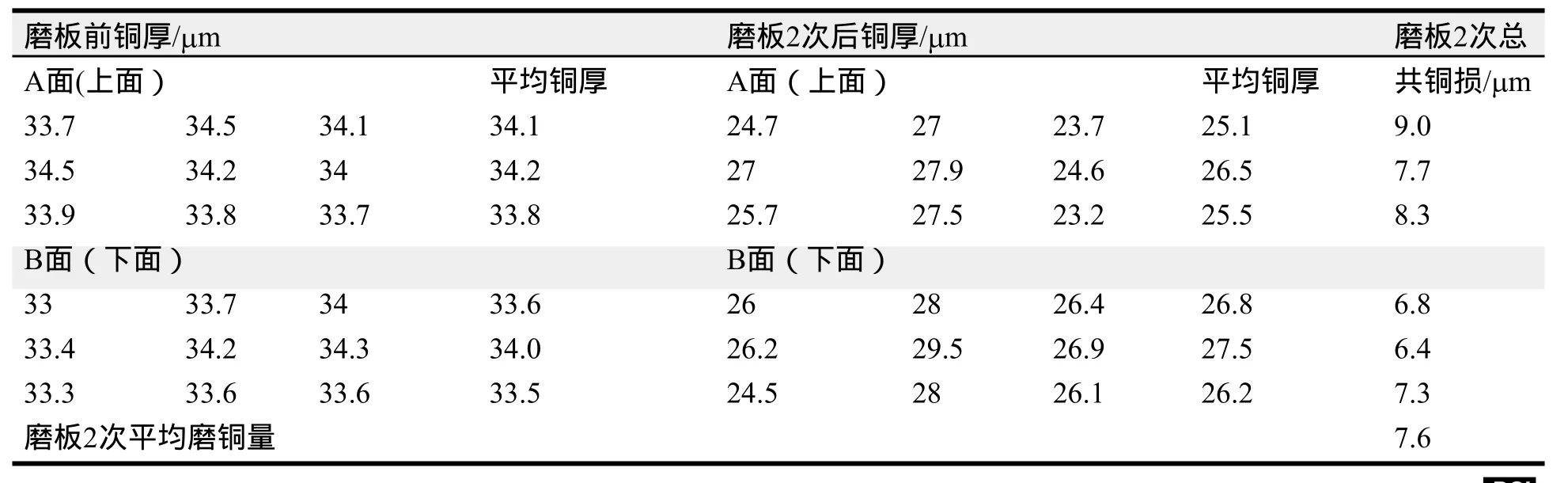

使用不同的研磨参数,会出现不同的研磨效果,要做到最佳的磨板效果就需要对树脂研磨机的切削量进行测量。测试出研磨切削量数据是设定研磨参数和控制研磨次数的重要依据。表1~和表3是不同树脂研磨设备及研磨次数对板子铜面的切削量数据。

从表1~表3表中可以看出,不同的设备以同样的参数磨板,其铜损量是不同的;相同的设备,但不同的磨板参数,其铜损量也是不同的;研磨两次的铜损量也不是研磨一次铜损量的简单相加。这些数据的获取对我们实际生产设定研磨参数和控制返工有着很重要的参考价值。

3.4 工艺流程的影响

树脂塞孔的工艺流程会因各公司的设备、使用物料和工艺水平等不同而有所差异。业界常规树脂塞孔、树脂磨板的工艺方法和流程:一般是采用树脂油墨将需要填塞的孔填满,不可避免地有树脂油墨凸出孔外和铜面的现象,然后将塞满树脂的电路板进行热固化,使树脂硬化,再将固化后的电路板通过树脂磨板机进行研磨,将孔外及铜面残留的树脂除掉,从而得到平整的板面质量。

其制作流程如下:

上工序→树脂塞孔→热固化→树脂磨板→下工序

由于固化后的树脂油墨变得十分坚硬,需要较大的切削量才能将多余或残留部分的树脂油墨除去,而大的切削量又会导致未塞树脂的金属化大孔出现切削过度而破损。

针对这个流程有如下建议:在树脂磨板前增加预固化,树脂磨板后再进行热固化,这样就会减轻树脂磨板的难度,使残留的树脂更容易除去[4]。其流程为:

上工序→树脂塞孔→预固化→树脂磨板→后固化→下工序

由于增加预固化在树脂磨板的前面,树脂油墨没有完全固化,树脂磨板时就不需要很大的切削量即可将多余或残留的树脂油墨除去,即磨板压力和速度等参数方面均可在原来的基础上做一些调整(压力减小、速度加快等),再在树脂磨板时采用换向、翻面等控制手段,从而即可达到有效防止金属化大孔破损问题的出现,同时也可大大提升树脂磨板的产能。

流程的设计与优化可以大大减轻树脂磨板的难度,有效防止或减少树脂磨板孔损问题的出现,在这方面仍有很大的提升和改善空间,需要业界技术工作者进一步加大研究力度,设计出更科学、合理的工艺流程,以提升产品质量、提高生产效率。

4 结论

通过以上分析可知,对于外层通孔类型的树脂塞孔板防止其出现孔损问题,主要从以下几方面加以控制或改善:(1)选择合适的树脂研磨设备和磨辊。磨辊与板面的接触面积越大,越有利于孔口铜损问题的改善。(2)树脂研磨时的放板方式。交错放板,注意放板方向和面次的区分,是防止二次刷磨和重工研磨出现孔口铜损的关键所在。(3)树脂研磨参数的正确设定。正确、合理的研磨参数,对研磨设备的铜损量测试,是得到良好研磨效果的基本保证。(4)树脂研磨工艺流程的设计与优化。制定出科学、适合的工艺流程,或是对现有工艺流程进行优化和完善,不但可以取得事半功倍的效果,还可达到有效改善铜损问题之目的。

本论文得到广东省省部产学研结合重大专项项目(项目编号:2012A090300007,项目名称:高频高速电路板和通信终端产品关键技术研发及产业化)支持。

表1 A磨板机第1段磨板1次铜损情况(2对400#)

表2 B磨板机第1段磨板1次铜损情况(第1对400#、第2对600#)

表3 A磨板机2段+B磨板机第1段磨板2次铜损情况(3对400#、2对600#)

[1]赵志刚,周平. 树脂塞孔工艺技术的研发[J]. 印制电路信息, 2012(10):31-34.

[2]叶应才. PCB树脂塞孔工艺技术浅析[J]. 印制电路信息, 2010(S1):398-406.

[3]赖明生. 高密度互联线路板塞孔树脂研磨加工工艺[P]. 中国发明专利号:ZL 200910028058.6,2009.06.24.

[4]徐缓,陈世金,乔鹏程等. 一种线路板塞孔树脂的研磨方法. 中国发明专利号:ZL 201210235180.2,201 2.07.09.