提高蜂产品质量和降低成本的工艺探讨

2014-10-31沈善明朱丰金

沈善明 朱丰金

(上海三明蒸发干燥研究所,上海 200232)

2013年曾与一家生产蜂王浆的制药企业探讨蜂王浆的干燥问题,在交流中了解该企业还在用50℃加热的料盘式真空干燥箱干燥蜂王浆,他们对采用冻干干燥感到设备投资昂贵和干燥时间太长,当然对50℃加热的料盘式干燥箱真空干燥的蜂王浆质量也不满意。于是启发本人对已开发的低温真空药品干燥机有了可在蜂产品干燥上应用的新思路。

1 蜂产品加工及工艺特性

蜂产品除了蜂蜜和蜂王浆之外还有其它许多品种,特别是附加值很高的蜂胶还必需通过提取过程才能制得。蜂胶的年提取量较少,现采用静态酒精溶出,每个溶出周期达十几天。因是采用易燃易爆的酒精为溶剂,显然多功能提取罐很不符合安全要求,这正好适合本人开发的管式推料连续逆流提取机[1]发挥作用。

蜂蜜的炼制过程包括过滤以及蒸发浓缩脱水使含水率符合标准,都需要加热蜂蜜使黏度降低并易于过滤和蒸发浓缩。而呈高黏度的蜂蜜加热很不易,达到加热蒸发浓缩目的后的蜂蜜要使之冷却同样也不易,于是蜂蜜要在较高的温度下停留很长时间。自然会使蜂蜜中宝贵的热敏性活性物质受损,也同时使蜂蜜失去不少特有的风味。

另外,蜂花粉也需要低温度干燥以确保其质量。

在网上查得已有人在开发蜂蜜的干燥产品,有采用常压喷雾干燥,喷雾干燥的进出风温度较高,估计这种喷雾干燥产出的干燥蜂蜜产品一定会使蜂蜜中的活性物质和风味大半被破坏,干燥蜂蜜的质量很难会被消费者接受。也有在高温下熬干后冷却粉碎制蜂蜜干燥产品,其质量更不可取。于是就想到早就开发的低温真空制粒干燥,应能为解决蜂蜜的干燥作贡献。

综上所述,几乎各种蜂产品都有很高的热敏性,为保护蜂产品的质量,各种蜂产品的热加工过程必须遵循的原则是:降低加工温度;缩短受热时间。

2 提高蜂产品质量和降低成本的实践

2.1 蜂胶提取采用连续管式逆流提取

为了改进现有静态酒精提取蜂胶的技术和设备,在福赐德蜂业技术开发公司的支持下,采用φ150×6 000的连续管式逆流提取试验机进行了蜂胶提取试验。溶剂为酒精,实践证明24 h提取停留时间完全能满足蜂胶的提取要求,实际停留时间还有可能缩短。提取操作是在酒精连续加注、废渣连续排出和设备密闭条件下进行。因为提取在连续加热保温的条件下进行,出现了与静态常温和提取停留十余天不同的结果。不仅很好地提取了蜂胶,并且蜂胶原料中的蜂蜡都被酒精溶出,即提取酒精溶液中还含有蜂蜡,导致提取液酒精温度稍降低即会析出蜂蜡来。

众所周知蜂蜡也是很有用的一种蜂产品,过去长周期常温敞开静态提取,蜂蜡仍然保留在提取蜂胶后的残渣中,最后将残渣作废品出售。在改用连续管式逆流提取后,使提取时间极大地缩短,并能提高蜂胶的收得率。连续管式逆流提取的进出料全部实现定量和机械化,提取在设定的恒温密闭条件下进行,这对易燃易爆酒精提取生产操作安全性的大幅度提高,特别是一次提取可兼得蜂胶和蜂蜡两种产品,有利于降低生产成本。

2.2 蜂花粉的干燥

利用可进行动态低温药品真空干燥机进行≤50℃真空干燥,证明药品真空干燥机在真空密闭动态条件下进行低温干燥,无手工操作性污染,蜂花粉低温干燥的质量,远好于常规料盘式真空干燥箱干燥的产品。

2.3 改进后蜂蜜加工炼制的流程设备设计

观察现在蜂蜜加工炼制中的加热和蒸发浓缩设备结构,很不符合加工具有很强黏稠特性的蜂蜜。如只有加热的目的而无加热过程的时间控制,使加热的时间很长。特别是蒸发浓缩后处于较高温度的蜂蜜,只能耐心地慢慢等待蜂蜜自然冷却,蜂蜜的长时间受热,必然会使蜂蜜的质量受损。显然很有必要改变蜂蜜热加工的设备结构,不但要能使蜂蜜加热时间严格控制,并使受热后的蜂蜜能极快地予以冷却。因此流程设备中淘汰了易在加热壁面上会形成蜂蜜过热的夹套加热蒸发釜,热源由>100℃工厂水蒸气改用<100℃低温饱和水蒸气,改用细小直径的薄壁管构成蛇管式的蜂蜜快速加热器,使蜂蜜能在较低加热温度下迅速达到加热要求。

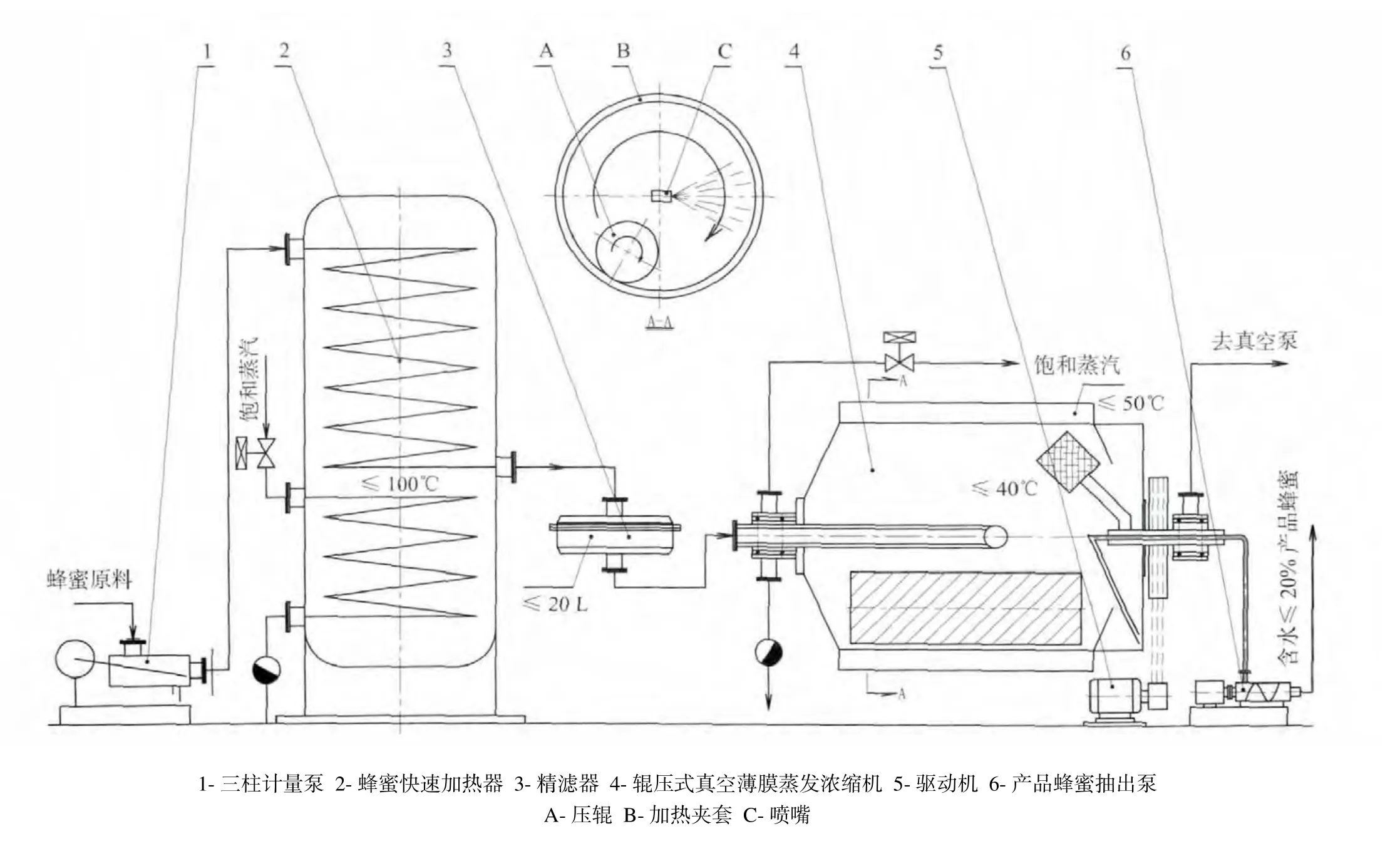

改进后的蜂蜜加工炼制设备流程如图1所示。蜂蜜加工炼制设备流程说明:

原料蜂蜜经计量泵计量增压后进蛇管快速加热器迅速加热,加热温度以较低和利于蜂蜜过滤的温度为宜。经过滤后热的蜂蜜进辊压式真空薄膜浓缩机中的喷嘴,热的含水蜂蜜出喷嘴后泄压到真空负压,蜂蜜中的水分因压差的变化而产生闪蒸蒸发,闪蒸蒸发脱水使蜂蜜迅速降温,降温的速度之快按秒计算。同样定流量进加热器的蜂蜜在小直径蛇管中快速通过,并且与传热系数甚高的低温(30 ~ 100℃)饱和水蒸气进行热交换,使蜂蜜的加热时间控制在2 min不到的时间内,所以在蜂蜜加工炼制过程中不仅温度低,而且蜂蜜的受热时间受严格控制,这与目前加热冷却很慢,蜂蜜受热停留时间不受约束的状态大相径庭。

蜂蜜闪蒸蒸发后喷在压辊式真空薄膜蒸发浓缩机的壁面上,因蒸发浓缩机的加热夹套已改为低温蒸汽发生器用,产生30 ~ 100℃低温饱和水蒸气作蒸发热源。如热源温度设定为≤50℃,则只要真空系统能保持较好状态,浓缩的蜂蜜温度就较易控制在≤35℃,就能切实保护蜂蜜质量不受损害。

图1 改进后的蜂蜜加工炼制设备流程

因在真空薄膜蒸发浓缩机底部设一个外覆聚四氟乙烯树脂的压辊,压辊在内筒体驱动下被动旋转,将内筒体底部黏稠的蜂蜜挤压成薄膜,为黏稠的蜂蜜在真空低温条件下快速蒸发浓缩创造条件。蜂蜜属药品食品,有严格的GMP规范要求,不能用常规刮板式真空薄膜蒸发浓缩机浓缩处理。因高速旋转刮板与浓缩机加热面之间肯定会因剧烈旋转磨擦而产生磨损异物,严重影响蜂蜜的质量。鉴于此原因,我们为黏稠的蜂蜜开发不具有磨擦而只有相对滚压的辊压式真空薄膜蒸发浓缩机,以确保浓缩蜂蜜的质量。

2.4 蜂王浆的真空制粒干燥

蜂王浆是蜂产品中附加值和热敏性都很高的一种蜂产品。采用冻干干燥蜂王浆的出发点是很好的,将冷冻和干燥联系在一起,似乎干燥的温度自然而然会很低。殊不知单靠冷冻是达不到干燥目的的,冻干干燥最后还是要依靠不有损于产品热敏性的加热源加热才能脱水干燥。

冻干干燥先将含水物料作— 40℃速冻,然后在真空条件下给予冰晶一定的热量,使冰晶直接升华气化而达到脱水干燥的目的。一般的加热温度在20 ~ 40℃左右。将物料中冰晶加热升华的热量主要依靠传导热,热量要从加热板通过料盘再传递到物料(冰晶),接触料盘底部物料中的冰晶受热升华气化后,会形成干燥的物料层,再后的热量就要从脱水干燥后的料层再逐步向上传递。随着干燥的进行,脱水干燥的料层会不断增厚。再由于脱水干燥的料层一般呈较强的绝热性,而且料盘上的干燥物料层厚度不是以毫米而是以厘米计,所以严重影响了热的传导,致使冻干干燥的升华脱水时间很长。由于上述原因,接近料盘底部的干燥物料受热的时间不仅长,而且受热的温度等于加热板中的热源温度。如加热板中的热源温度是40℃,则接近料盘的物料受热温度接近或等于热源的最高温度,受热的时间相当于从加热开始到加热结束很长的总时间。

于是就产生这样的一个问题,如果我们创造一台具有很大加热面积的旋转动态真空干燥机,并能向真空干燥机提供和冻干干燥一样温度的热源,我们为何还要去绕一个 — 40℃的速冻过程,然后再去加热升华脱水。为何不直接将被干燥物料直接进行动态真空低温加热干燥。将旋转动态干燥机中的物料热传导与静态冻干干燥机中的物料热传导相比较,自然动态干燥的热传导远远好于静态干燥。其结果是干燥物料受热均匀,受热的时间短,也就是说干燥机的干燥效率和干燥速度远远高于冻干干燥。由于不再需要速冻部分的设备,直接低温真空干燥的设备投资就大幅度地节省,水、电、汽总能耗也大幅度降低。如果加热源的温度相等,则直接低温真空干燥物料的受热时间比冻干干燥少得多,并且不再需要手工操作的料盘介入,于是直接低温真空干燥的产品质量很有可能高于冻干干燥的产品。

了解了直接真空低温干燥的技术特征,就能接着介绍低温真空制粒干燥了。

低温真空制粒干燥技术是利用旋转真空动态干燥机的旋转功能,和内设的喷嘴雾化功能,在干燥机内预置与产品同质的干燥粉体,利用干燥机的旋转功能使干燥粉体处于机械流化状态,并使粉体在真空条件下进行低温(30 ~ 50℃)热源加热,待粉体加热到设定的干燥温度时对干燥粉体进行喷雾制粒干燥。

真空低温制粒干燥与常压热空气喷雾制粒干燥不同之处是:本制粒干燥是处于真空机械流化状态,所以干燥温度很低,能确保热敏产品的质量;热源为间接低温蒸汽加热,无热空气尾气带走热量的损失,热效率是喷雾干燥或常压热空气喷雾制粒干燥的3倍以上;产生的蒸汽尾气经过滤后排放,无尾汽夹带产品粉尘的损失,也无产品黏附塔壁被烘烤破坏的损失,所以产品收得率特高。又因为料盘式冻干干燥少不了手工操作介入而带来的操作性污染,而本干燥机全在密闭的机械化操作中完成,并且产品的受热时间远少于冻干干燥,所以产品的质量至少不会低于冻干干燥。

3 结论与展望

设想蜂蜜制粒干燥,有朝一日能将蜂蜜像牛奶一样制成奶粉状的干燥蜂蜜粉,一定会给蜂蜜的储存、运输和食用消费带来巨大影响。

由于蜂蜜的黏性和热敏性远大于牛奶,高黏性会使蜂蜜雾滴严重沾黏在喷雾塔的塔壁上,带来质量和经济上的巨大损失。蜂蜜中的活性物质承受不了喷雾塔进、出热风温度的烘烤,会使活性物质破坏殆尽。再说喷雾干燥的热效率很低,既不利于节能减排,又会加重生产的成本。

虽然蜂蜜的黏性远高于蜂王浆,但有条件将蜂蜜以极短的时间予以极快加热并利用高压喷嘴非细雾化喷洒分散,就能与上述蜂王浆制粒干燥一样进行真空制粒干燥。当然,制粒干燥前,蜂蜜已经过加工炼制,大部分的水分已低温度浓缩脱除。将含水量很低的蜂蜜在压力下以极快速度加热到较高的温度,然后将蜂蜜喷入真空的干燥机中,因压力的剧变,蜂蜜中的少量水分就闪蒸蒸发,蜂蜜的温度立刻下降。有条件将蜂蜜加热直到降温的时间控制在1 min左右。相信按此设想,利用早就开发生产的低温真空浸膏制粒干燥机就能生产出价廉物美高质量的干燥蜂蜜粉粒体。

想必许多年前由牛奶喷雾干燥制取奶粉,一定也历尽艰难而取得成功,由蜂蜜制取干燥蜂蜜粉不可能一蹴而就。但我们所处的时代发展条件远远好于开发牛奶喷雾干燥的时代,并且我们已掌握多种低温干燥和低温制粒干燥的技术和设备。将蜂蜜干燥作为一项为人民服务和为人民造福的坚定目标和任务,坚持不懈努力奋斗,蜂蜜干燥一定会成功。

参考资料

[1] 沈善明,朱丰金.追求理想连续逆流折流管式提取机[J].医药工程设计,2009,30(3):6-8.