制备甲基庚烯酮相转移催化剂的研究

2014-10-31黄勇吴卓

黄勇 吴卓

(中国石化上海石油化工股份有限公司,上海 200540)

甲基庚烯酮,化学名为6-甲基-5-庚烯-2-酮,为无色或淡黄色液体,具有柠檬草和乙酸异丁酯般的香气。甲基庚烯酮具有很强的化学反应能力,可以衍生成许多种化工产品,是医药、香精和香料合成的重要中间体,甲基庚烯酮也是制备芳樟醇、柠檬醛和假紫罗兰酮的主要原料,后者可进一步制备维生素A、维生素E、维生素K1及多种香料香精等。

甲基庚烯酮的合成工艺路线有:乙炔-丙酮法、异丁烯法和异戊二烯法等[1-3]。随着国内碳五分离装置的建成及投产,异戊二烯资源日益丰富,因此以异戊二烯为起始原料,通过缩合反应制备甲基庚烯酮是最经济、有效的工艺路线之一,异戊二烯首先与氯化氢加成反应生成氯代异戊烯,然后氯代异戊烯在碱液存在下与丙酮进行缩合反应生成甲基庚烯酮[4]。其中,选择合适的相转移催化剂是氯代异戊烯与丙酮缩合反应的关键,各国科学家围绕此类催化剂展开了大量研究[5]。上海石化自主研发了甲基庚烯酮合成工艺[6-7],使用十六烷基三甲基溴化胺(CTAB)为催化剂来制备甲基庚烯酮,反应收率达到60%~70%,同时反应时间也缩短到3 h。

以十六烷基三甲基溴化胺为催化剂,虽然能获得较高的反应收率,但该季铵盐难溶于反应体系,因此,反应结束后混在副产的无机固相中难以回收。此外,生产甲基庚烯酮的水洗工序过程分层不够清晰,导致产生大量的废水,增加了三废处理成本。本文重点内容考察合成甲基庚烯酮反应的相转移催化剂,通过对催化剂催化性能的比较选择一种较为理想的催化剂,来解决目前生产装置存在的反应产物分离和环境问题。

1 实验部分

1.1 缩合反应原理-主副反应[4]

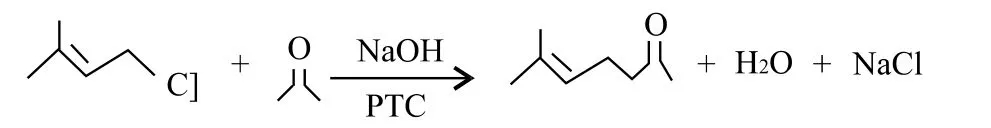

主反应为氯代异戊烯和丙酮在碱液及相转移催化剂(PTC)存在下反应,生成甲基庚烯酮及NaCl。

副反应主要有:

(1)氯代异戊烯水解成伯异戊烯醇及叔异戊烯醇,并进一步和氯代异戊烯反应生成二异戊烯醚。

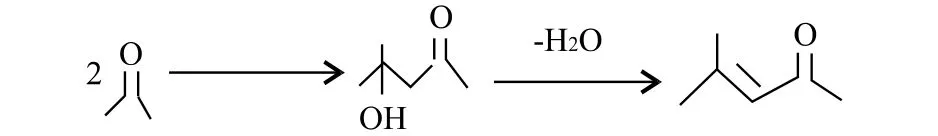

(2)丙酮二聚成双丙酮醇,并可进一步脱水成脱水双丙酮醇。

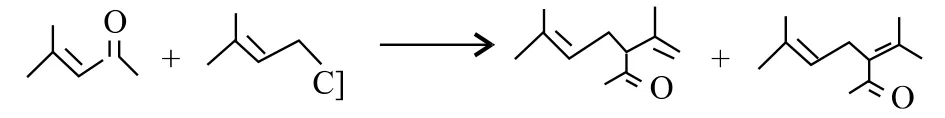

(3)脱水双丙酮醇与氯代异戊烯反应生成C11酮。

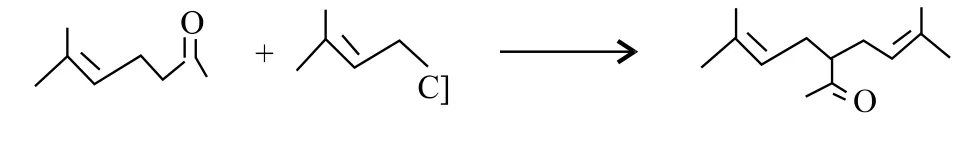

(4)生成的甲基庚烯酮再与氯代异戊烯反应生成C13酮。

(5)此外,尚有氯代异戊烯,遇碱脱HCl成异戊二烯及丙酮三聚成异佛尔酮等。

1.2 分析方法

(1)甲基庚烯酮的定性分析采用Agilent 5973-6890气质联用仪确定。

(2)甲基庚烯酮的定量分析仪器为Agilent 6890气相色谱仪,配置氢火焰离子检测器(FID),色谱柱为HP-1毛细管色谱柱50 m×0.20 mm×0.50 um。

(3)废盐中的碱含量和盐含量采用化学滴定的方法测量。

(4)有机物含量采用色谱分析、外标(以甲庚为标准物)定量的方法测定。

(5)采用色谱分析、外标定量的方法测定废盐中水含量。

(6)总氮分析采用标准SH/T 0657-2007 液态石油烃中痕量氮测定法。

1.3 计算方法

氯代异戊烯的转化率、甲基庚烯酮收率计算方法如下:

氯代异戊烯的转化率=(原料氯代异戊烯质量-反应液油相中氯代异戊烯质量)/原料氯代异戊烯质量

缩合反应(包括脱丙酮)甲基庚烯酮收率=脱丙酮后反应液中甲基庚烯酮质量/氯代异戊烯全部转化为甲基庚烯酮的质量。

2 结果与讨论

2.1 催化剂的选择

2.1.1 催化剂性能比较

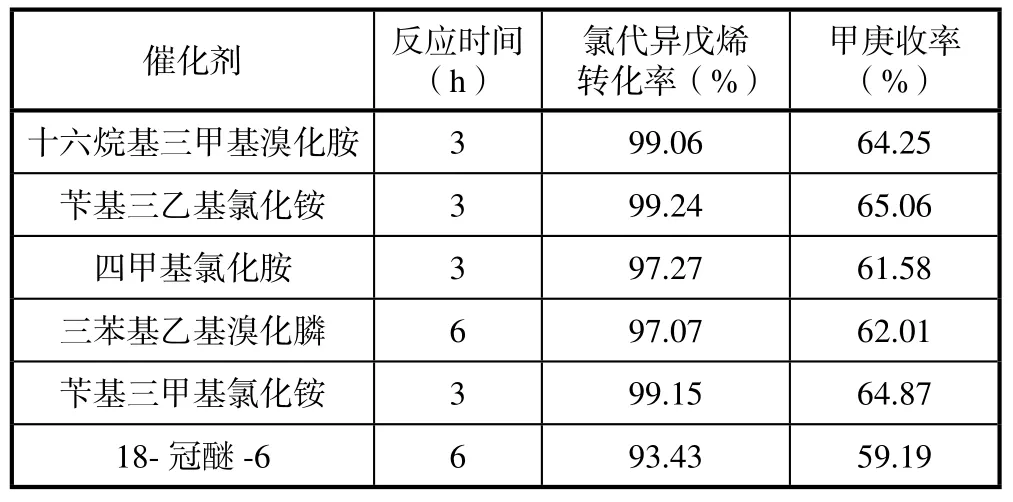

试验对催化剂十六烷基三甲基溴化胺、四甲基氯化胺、三苯基乙基溴化膦、苄基三乙基氯化铵(TEBAC)、苄基三甲基氯化铵和18-冠醚-6的性能进行了考察,反应条件:起始滴加温度为50℃,氯代异戊烯:丙酮:NaOH溶液(48%~51%)=1:3.9:6.5(质量比),催化剂加入量为0.4%(以氯代异戊烯计),反应温度为60~61℃,结果见表1。

表1 催化剂性能比较组成

从表1可以看出:在相同反应条件下,苄基三乙基氯化铵、苄基三甲基氯化铵与十六烷基三甲基溴化胺的催化活性最高,反应时间较短。但苄基三甲基氯化铵在135℃左右易分解为氯化苄和三甲胺苄基,而苄基三乙基氯化铵的分解温度在185℃以上,因此从稳定性上考虑,选择苄基三乙基氯化铵与十六烷基三甲基溴化胺进行对比考察较为适宜。

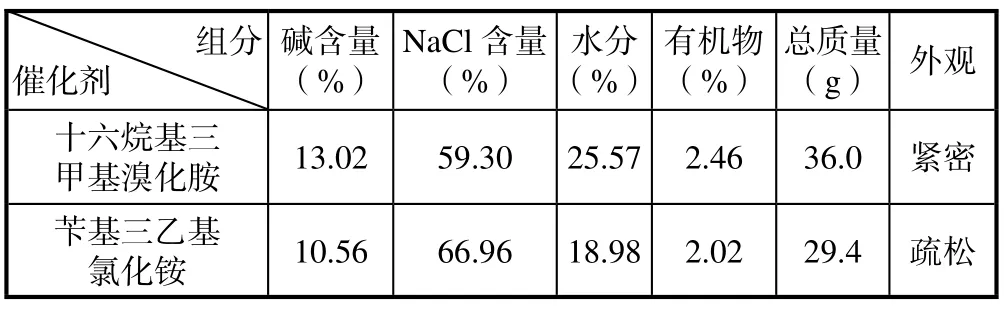

2.1.2 反应产物的分离性能比较

缩合反应后在碱液和油相之间有一层含盐的悬浮层,该层是油相、碱液(含杂质)和催化剂吸附反应所生成的NaCl形成的。由于它是造成目前生产装置产物分离和环境问题的主要原因,因此,试验使用苄基三乙基氯化铵与十六烷基三甲基溴化胺催化剂,在相同的反应和抽滤条件下获得一定量的盐层,对其进行分析,结果见表2。

表2 废盐分析结果

从表2可以看出:

(1)使用苄基三乙基氯化铵生成的废盐中碱含量、水分和有机物含量均比十六烷基三甲基溴化胺要少,吸附油相和碱液中杂质一起形成絮状物的机会就小,油相和碱液分层时较清晰。并且使用十六烷基三甲基溴化胺生成的废盐紧密,加水溶解后较浑浊,而使用苄基三乙基氯化铵生成的废盐疏松,加水溶解后较透明,因此使用苄基三乙基氯化铵更有利于后续工序的分离。

(2)十六烷基三甲基溴化胺有刺激性气味,在水中溶解度较小,生产中只能以固体方式加入,不仅人工成本增加且对环境造成一定的影响,而苄基三乙基氯化铵无刺激性气味,易溶于水,可配置成50%~70%溶液通过泵进入反应器。

(3)使用苄基三乙基氯化铵生成的废盐总量少,三废处理成本低。

综上所述,苄基三乙基氯化铵是缩合反应较为理想的相转移催化剂。

2.2 催化剂加入量的影响

在碱浓度为48%~51%,氯代异戊烯和丙酮及NaOH溶液质量比为1: 3.9:6.5,反应温度为60~61℃,反应时间为3.0 h的条件下考察了催化剂苄基三乙基氯化铵加入量(以氯代异戊烯计)对反应的影响,结果见表3。

表3 催化剂加入量对反应的影响

从表3可以看出:当苄基三乙基氯化铵加入量在0.4%左右时,反应的转化率达到理想的要求,产品收率最高,因此,催化剂加入量在0.4%左右最为合适。

2.3 反应时间的影响

在碱浓度为48%~51%,氯代异戊烯和丙酮及NaOH溶液质量比为1: 3.9:6.5,反应温度为60~61℃,催化剂加入量(以氯代异戊烯计)为0.4%的条件下考察了反应时间的影响,结果见表4。

表4 时间对缩合反应的影响

从表4可以看出:随着反应时间的延长,产品收率增加,当反应时间超过3 h后,生成的甲基庚烯酮会继续与氯代异戊烯继续反应生成C13酮,使目标产物收率降低,因此反应的最优时间为3 h。

2.4 反应温度的影响

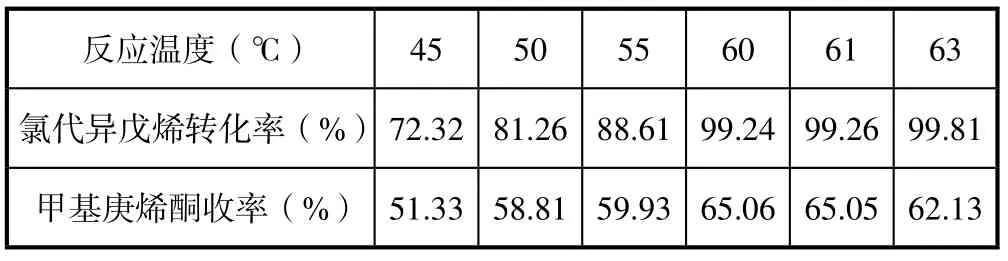

在碱浓度为48%~51%,氯代异戊烯和丙酮及NaOH溶液质量比为1: 3.9:6.5,反应时间为3 h,催化剂加入量(以氯代异戊烯计)为0.4%的条件下考察了温度对缩合反应的影响,结果见表5。

表5 温度对缩合反应的影响

从表5可以看出:氯代异戊烯的转化率随温度升高而增加,温度较低时,反应速度较慢,反应过高时,各种副反应增加,产品选择性降低,产品收率反而减少,因此,温度控制在60~61℃最为合适。

2.5 催化剂对碱液回收过程的影响

在工业化生产中,丙酮和碱液都要进行循环套用,因此,确定催化剂在反应生成液中的分布对后续循环套用的影响很大,为此对缩合反应和脱丙酮回收过程中的氮含量进行分析,为丙酮和碱液循环套用提供参考依据,结果见表6。

表6 总氮含量分析结果

从表6可以看出:回收丙酮中基本不含催化剂,因此,回收丙酮的循环套用条件不变,而催化剂在油相和碱液中均有一定的溶解度,故回收碱套用过程中需补加损失的催化剂。

3 结论

(1)通过对甲基庚烯酮缩合反应相转移催化剂的催化剂性能和反应产物的分离性能比较,筛选出一种较为理想的催化剂苄基三乙基氯化铵。

(2)确定了较适宜的缩合反应工艺条件:苄基三乙基氯化铵加入量(以氯代异戊烯计)为0.4%,在碱浓度为48%~51%,氯代异戊烯和丙酮及NaOH溶液质量比为1:3.9:6.5,反应温度为60~61℃条件下,反应时间为3 h。

[1] 陈志荣,李浩然,胡柏藩.甲基庚烯酮的合成工艺[P].中国专利:200310108255, 2004-10-27.

[2] 金美仙,黄英超,周遵石,等.甲基庚烯酮合成研究进展及技术发展动态[Z].化工学会C5馏分分离及高附加值衍生产品生产技术及应用研讨会.2009.

[3] 马紫峰,李丹,蒋淇忠,等. 甲基庚烯酮的合成技术及应用进展[J].化工进展,2001 (2):31-33.

[4] 祁正娟. 异戊二烯法合成甲基庚烯酮[J].精细与专用化学品,1998,17/18:21-22.

[5] 陈嘉华,罗小仪,黄世鑫,等. 选择制备甲基庚烯酮的相转移催化剂讨论[J].化工时刊,2012,26(5):33-36.

[6] 郭世卓,杨忠保,李伟,等. 制备甲基庚烯酮的方法[P].中国专利:200410067363,2006-04-26.

[7] DeSimone,Robert S. Process for preparing methyl heptenone[P].美国专利,3976700A,1976-08-24.