分离式水下基盘的研制及应用

2014-10-29李文年

石 磊,李文年

1.海洋石油工程股份有限公司,天津 300452 2.中海石油(中国)有限公司深圳分公司,广东深圳 518067

0 引言

我国已在南海开发超过1 500 m水深的油气田,这标志着我国的海洋油气开发迈向了深水和超深水[1]。世界上已经投产的深水和超深水油气田,其主要开发模式是通过水下井口回接的方式进行开采。水下基盘(PLET,Pipeline End Term ination)是海底连接系统的一个重要组成部分[2]。

目前,我国水下生产系统的设计、建造和安装尚处于起步阶段,工程经验缺乏,技术储备较少,同国外相比存在很大差距,这一现状影响了我国深海油气资源的开发[3-5]。本文介绍的一种分离式水下基盘已在我国南海某海上油田成功应用,对今后水下生产系统的设计、建造和安装以及相关科研可起到积极的推动作用。

1 分离式水下基盘设计方案概述

我国南海某海上油田原有1座海上平台和1艘FPSO。由于油田储量发生了较大变化,原有平台无法满足油田的开发需要,因此需要在原有基础上,对该油田进行调整开发。在该油田的调整开发项目中,新建了1座平台,同时新建了1条直径305mm(12 in)的海底管道,将新建平台生产的含水15%的原油,与老平台生产的原油汇总后输送至FPSO做进一步处理。为了将新平台和老平台的输送介质汇合,需要增加一座水下基盘。

水下基盘的结构形式主要有以下3种:

(1)集成式。防沉板尺寸较小时,可以将管件、支撑结构和防沉板做成一个整体。

(2)折叠式。将防沉板设计为可折叠以减小面积,放置于海底后打开增大面积以满足承载力的要求。

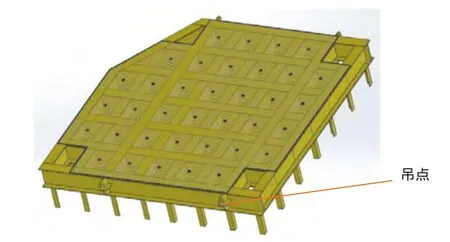

(3)分离式。防沉板与其上部结构分开制造,分开安装,即先将防沉板安装到海底,再安装其上部结构,见图1。

图1 分离式水下基盘结构示意

在本项目中,由于新建水下基盘需要与原有老海管在海底连接,考虑到海底安装和水下法兰连接的方便性,决定将水下基盘设计为分离式。水下基盘管道部分由海底阀门、水下三通、海底法兰和海管短节焊接而成,本文将这部分的组合体定义为WYE橇体,在WYE橇体底部需要放置防沉板起支撑作用。图1为新建防沉板和WYE橇体的结构示意。

防沉板和WYE橇体分开制造,安装时先将防沉板安装到设计位置,然后再将WYE橇体放置到防沉板上面。通过调整WYE橇体在防沉板上的位置,来实现其与老海管的连接,防沉板和WYE橇体之间的间隙使用沙袋来调平。

同时,为了防止WYE橇体在防沉板上滑动,在WYE橇体和老海管之间增加了膨胀弯。将WYE橇体连同膨胀弯一起做模拟计算分析,海管的膨胀量已经由新加的膨胀弯吸收,WYE橇体在没有外力作用时不太可能滑移到防沉板外。

2 防沉板和WYE橇体的设计

2.1 防沉板的设计

防沉板属永久性基础结构,要求主体能够支撑坐落在它上面的结构载荷而不发生破坏。本项目防沉板的设计承载能力为200 kN,包括水下三通、海底阀门、法兰、连接管道和阳极的重量。防沉板结构设计遵循的主要标准为APIRP 2A(2007)和AISC Spec.S335(2005)。在防沉板的设计过程中,主要考虑了在位分析、稳性分析、吊装分析、与海底碰撞分析和吊点校核等内容。新建防沉板的三维模型如图2所示,其长度为4.2m,宽度为4.5m。

图2 新建防沉板三维模型

2.1.1 在位分析

防沉板的在位分析主要包括结构强度和稳性分析。

(1)结构强度分析

防沉板在海底的重力为64.36 kN(考虑浮力),水下三通重力为24.53 kN,海底阀门重力为51.01 kN,海底法兰重力为6.47 kN,连接海管重力为6.33 kN,防沉板阳极重力为9.81 kN,安全系数均取1.1。三通底部沙袋重力为98.10 kN,安全系数取1.2。因此考虑安全系数后的总重力为296.48 kN,根据计算,防沉板的最大UC值(即防沉板的最大应力值与材料的屈服强度的比值)为0.62,该防沉板的结构强度满足要求。

(2)稳性分析

稳性分析需要考虑海底的土壤数据和百年一遇的环境数据。经计算该防沉板的最小滑动阻力为2 510 kN,由海流所产生的水平力和摩擦力为59.73 kN,因此安全系数为42(允许安全系数为1.5)。分别根据静态环境数据和百年一遇环境数据计算出的防沉板的最小方位安全系数分别为14.65和12.62,而允许的最小安全系数分别为2.0和1.5。通过上述分析可以看出,该防沉板的稳定性满足要求。

2.1.2 吊装分析为了确保防沉板能承受吊装工况下的载荷,防沉板的吊装分析按APIRP 2A-WSD标准执行。在防沉板上设计了4处吊点,吊点位置见图2。防沉板的自重为71.48 kN,其阳极重力为9.81 kN,安全系数取1.1,动载系数取2.0,因此吊装的总重力为178.84 kN。经计算吊装过程中防沉板的最大UC值为0.07。

2.1.3 与海底碰撞分析

为了确保防沉板能承受与海底的碰撞,防沉板与海底碰撞分析按APIRP 2A-WSD标准执行。主要考虑的载荷有防沉板的自重、阳极的重力和地面载荷,安全系数取1.1,海底土壤的承载能力为332.3 kN/m2(整个防沉板下部土壤的承载力为5 981.4 kN)。经计算防沉板与海底泥面接触时的最大UC值为0.96,该防沉板能够承受与海底的碰撞。

2.2 WYE橇体的设计

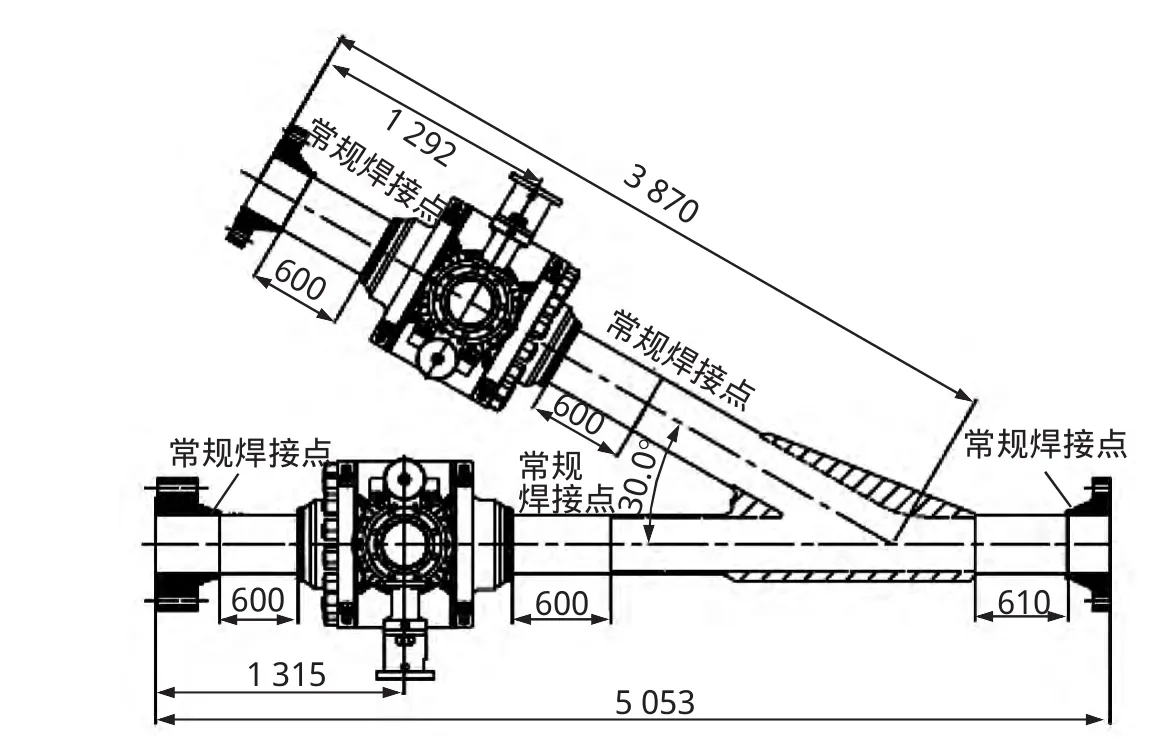

WYE橇体由2台海底阀门、1座水下三通、3片海底法兰和海管短节(袖管)焊接而成,其组成后的具体结构和尺寸如图3所示。

图3 新建WYE橇体

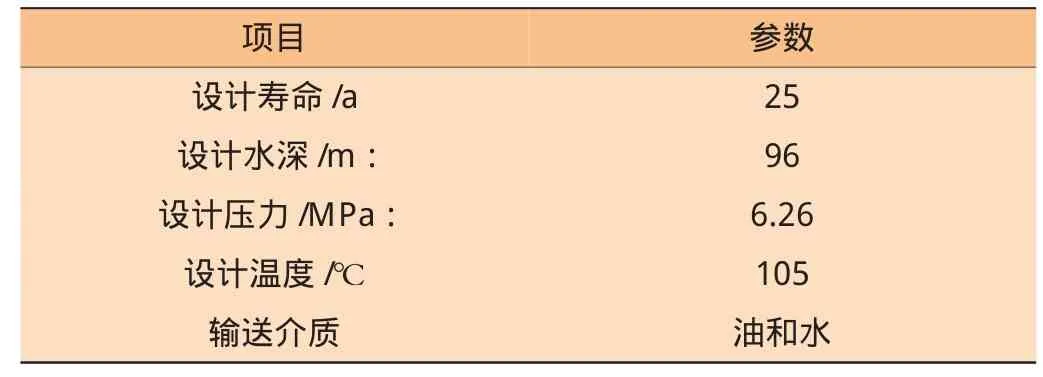

2.2.1 主要设计参数

WYE橇体的主要设计参数见表1。

表1 WYE橇体主要设计参数

2.2.2 海底阀门

海底阀门主要技术要求如下:

(1)阀门类型:球阀;型式:Trunnion固定耳轴式。

(2) 尺寸:直径305 mm(12 in);压力等级:ANSI900LB。

(3)设计标准:API6D SS;阀门制造等级:API 17D PSL 3。

(4) 阀体材质:ASTM A694 F65;阀芯材质:ASTM A182 F316L。(5) ROV接口标准:ISO 13628-8;ROV接口等级:Class4;ROV接口方式:水平。

2.2.3 水下三通

水下三通采用水平配置的Y型不对称结构,这样可以减小它的尺寸和重力,降低它的重心位置。其主要技术要求如下:

(1) 材质:ASTM A694 F65,或者可与API 5L X65(PSL2)管材焊接的钢材。

(2)压力等级:ANSI900LB。

(3)满足单向通球,且出厂前需完成通球试验。

2.2.4 海底法兰

在WYE橇体上使用的法兰有两种形式,分别为焊颈法兰和旋转法兰。它们的主要技术要求如下:

(1)设计标准:ASMEB16.5。

(2) 尺寸:直径305 mm(12 in);端面型式:RTJ;材质:ASTM A694 F65;压力等级:ANSI 900LB。

(3)焊接坡口外径:323.9mm;壁厚:12.7mm。

2.2.5 阀门和三通袖管为了保证阀门和三通与海管的焊接性能,并减少袖管焊接对阀门和三通的损伤,要求阀门和三通出厂时袖管长度均为600mm,以保证袖管与海管(API5LX65)焊接时不会影响到阀体本身的焊接热影响区,且由袖管焊接产生并传导至阀体本身的热量不至于导致阀门软密封的破坏。袖管规格为D 323.9mm×12.7mm,材质为APIPSL2 X65,袖管坡口型式须符合MSS SP-44 Figure2。

2.3 水下防腐

2.3.1 防沉板的防腐

防沉板的防腐设计主要采取如下两种途径:

(1)采用阴极保护。在防沉板上设置了3块阳极,阳极型号为GB/T 4948-2002中A11E-1。

(2)使用3层防护涂层。底漆使用红色的环氧底漆,厚度为50μm,第二层为灰色的环氧玻璃鳞片,厚度为500μm;面漆为黄色的环氧玻璃鳞片,厚度为450μm。

2.3.2 WYE橇体的防腐

阀门防腐涂层为环氧酚醛树脂(Epoxy Phenolic),水下三通和法兰要求外涂FBE(Fusion Bond Epoxy),在袖管与袖管及袖管与法兰连接的焊缝处需要涂环氧底漆,并包裹热收缩带。

2.4 ROV介入要求

防沉板和WYE橇体的设计考虑了从安装、操作及回收等各阶段ROV水下介入的要求,包括水下作业空间、水下作业稳定性、水下作业可视性以及水下作业可操作性等。ROV介入要求的设计遵循API17H和ISO 13628-8规范。

3 防沉板和WYE橇体的制造及测试

3.1 制造

防沉板主体钢板的厚度为12mm,材质为Q235B,型钢为H400×200×8×13,材质也为Q235B,材料均须满足GB/T 700-2006的要求。WYE橇体的制造必须遵循DNV-OS-F101标准,所有的焊接程序必须遵循AWSD1.1标准。所有的焊接应当严格按照检验程序检验,外观、超声波或其他类型的检验结果应符合验收标准。

3.2 测试

由于水下生产设施高投入、高风险的特点,任何一个环节的失效都会对整个系统产生重大的影响,所以在设备安装使用前一定要通过标准的严格测试。WYE橇体在陆地建造阶段主要进行下列测试工作。

3.2.1 清管、测径和水压试验

(1)清管。清管需要使用带钢刷的清管球来完成,其主要目的是将袖管和法兰中的铁锈、焊渣和异物等清理干净,以防这些东西对海底阀门、水下三通及油田生产设施造成破坏。

(2)测径。测径需要使用测径板来完成,其主要目的是检测袖管焊接后的椭圆度和内径等是否满足设计规格书和相关标准规范的要求。

(3)水压试验。海底阀门、水下三通和海底法兰在出厂前已完成水下试验,其主要目的是检验袖管连接处焊缝的强度和严密性。水压试验要求承受1.25倍的设计压力并保持6 h。

3.2.2 电火花测试需要使用电火花测试仪来完成,其主要目的是检验热收缩带的包裹质量是否符合要求。

3.2.3 陆地开阀测试

海底阀门是水下生产设施中的关键部件,为了保证WYE橇体安装到水下后能正常工作,同时弄清楚每台阀门开启和关闭时需要使用的力矩和旋转的圈数。在陆地进行了海底阀门的开闭试验,并邀请第三方对整个试验过程和WYE橇体安装前阀门开闭状态进行了见证和确认。

除陆地建造测试外,防沉板和WYE橇体安装就位后,在海底还需要进行水压和通球试验,确保新建防沉板和WYE橇体能够满足油田正常生产的要求。

4 防沉板和WYE橇体的安装

4.1 船舶资源和安装工具

防沉板和WYE橇体安装所需的船舶资源和安装工具如下:

(1)饱和潜水支持船(DSV,Diving Support Vessel)、饱和潜水设备和人员。

(2)定位系统。

(3) ROV(Remotely Operated Vehicle)。

(4)吊装索具。

(5)牛眼和电罗经等测量工具。

(6)浮袋、手扳葫芦和液压拉伸器等辅助工具。

4.2 海上安装

4.2.1 安装精度

防沉板在水平方向安装角度在参考方向上不得超过±5°,位置在参考点一侧半径为500mm的半圆。WYE橇体在防沉板上就位后,要确保阀门下至少有两根支撑梁,法兰应悬在防沉板外面。具体要求如图4所示。

图4 防沉板安装精度要求

4.2.2 安装步骤

防沉板和WYE橇体采用DSV进行安装,先通过DSV将它们运输至现场,然后再利用DSV的吊机将其下放至海底安装位置,主要安装步骤简述如下:

(1)进行预调查、打点定位,清除海底障碍物,对防沉板安装位置进行海床平整处理。

(2)连接吊装索具,DSV吊机下放防沉板至海底,ROV全程监视下放过程。

(3)潜水员调整并测量防沉板的安装位置及坐标,确定安装精度满足要求。

(4)连接吊装索具,利用DSV下放WYE橇体至海底,ROV全程监视下放过程。

(5)潜水员调整WYE橇体在防沉板上的位置和角度,确认满足要求。

(6)在防沉板和WYE橇体之间放置灌浆袋,然后拆除并回收吊装索具,安装工作完成。

5 结束语

本文介绍的这种分离式水下基盘的结构形式比较简单,但使用效果非常理想,建议在今后水下基盘的设计、建造和安装过程中注意以下几个方面:

(1)设计方案对后续的采办、建造和安装等环节有很大影响,因此设计方案需要与建造和安装等相关方提前沟通。

(2)陆地建造、检验和测试等工作一定要按照相关规范和标准严格执行。

(3)海上安装前,尽可能分析和优化施工方案和资源,要有应对突发事件的解决预案。

[1]郭磊,段梦兰,李婷婷,等.自适应海底管线膨胀位移的管道终端设计及计算[J].石油矿场机械,2012,41(4):25-30.

[2]谭越,石云,刘明.管道终端及防沉板基础分析[J].海洋石油,2011,31(3):93-96.

[3]王定亚,王进全.浅谈我国海洋石油装备技术现状及发展前景[J].石油机械,2009,37(9):136-139.

[4]王玮,孙丽萍,白勇.水下油气生产系统[J].中国海洋平台,2009,24(6):41-45.

[5]李清平.我国海洋深水油气开发面临的挑战[J].中国海上油气,2006,18(2):130-133.