铝氮化硼封严涂层腐蚀性能

2014-10-29岳阳赵忠兴张鹏袁福河孙金录

岳阳,赵忠兴,张鹏,袁福河,孙金录

(中航工业沈阳黎明航空发动机(集团)有限责任公司技术中心,沈阳110043)

可磨耗封严涂层技术是发动机气路封严的关键技术之一,可以降低机匣与叶片之间的间隙,提高发动机工作效率,降低油耗。铝氮化硼涂层是其中常用的一种[1],该涂层采用常规等离子喷涂方法制备,制备的涂层中含有润滑相以及少量的孔隙,以提高涂层与叶片之间的可刮削性能。军用发动机在工作或者停飞状态均可能处于腐蚀环境,若涂层本身的抗腐蚀性差或涂层与基体的电化学匹配性差,引发其与周围环境介质及基体材料相互作用,从而导致化学或电化学腐蚀,使涂层的防护性能减弱甚至造成腐蚀失效[2]。

本文针对热喷涂铝氮化硼封严涂层及其对应基体的腐蚀行为进行研究,分析腐蚀机理,为该涂层的腐蚀失效提供参考。

1 试验部分

1.1 试验材料

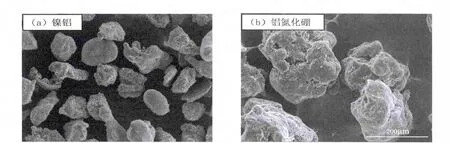

基体材料采用GH4169合金,中科院过程所生产的镍铝作为喷涂底层材料,北京矿冶研究院生产的铝氮化硼粉末作为喷涂面层材料。镍-铝粉末是以镍为核心,外表包裹一层铝的自熔性合金粉末,粉末镍含量为93%,铝含量5%。铝氮化硼粉末Al含量为75%,BN含量为21%,两种粉末的微观形貌见图1,镍铝粒度大约为60µm,近球形,铝氮化硼为不规则的团聚型复合粉末,粒度在200µm左右。

图1 封严涂层粉末的表面形貌Fig. 1 The surface morphology of sealing coating powder,(a)nickel aluminum;(b)aluminumboron nitride

1.2 喷涂方法

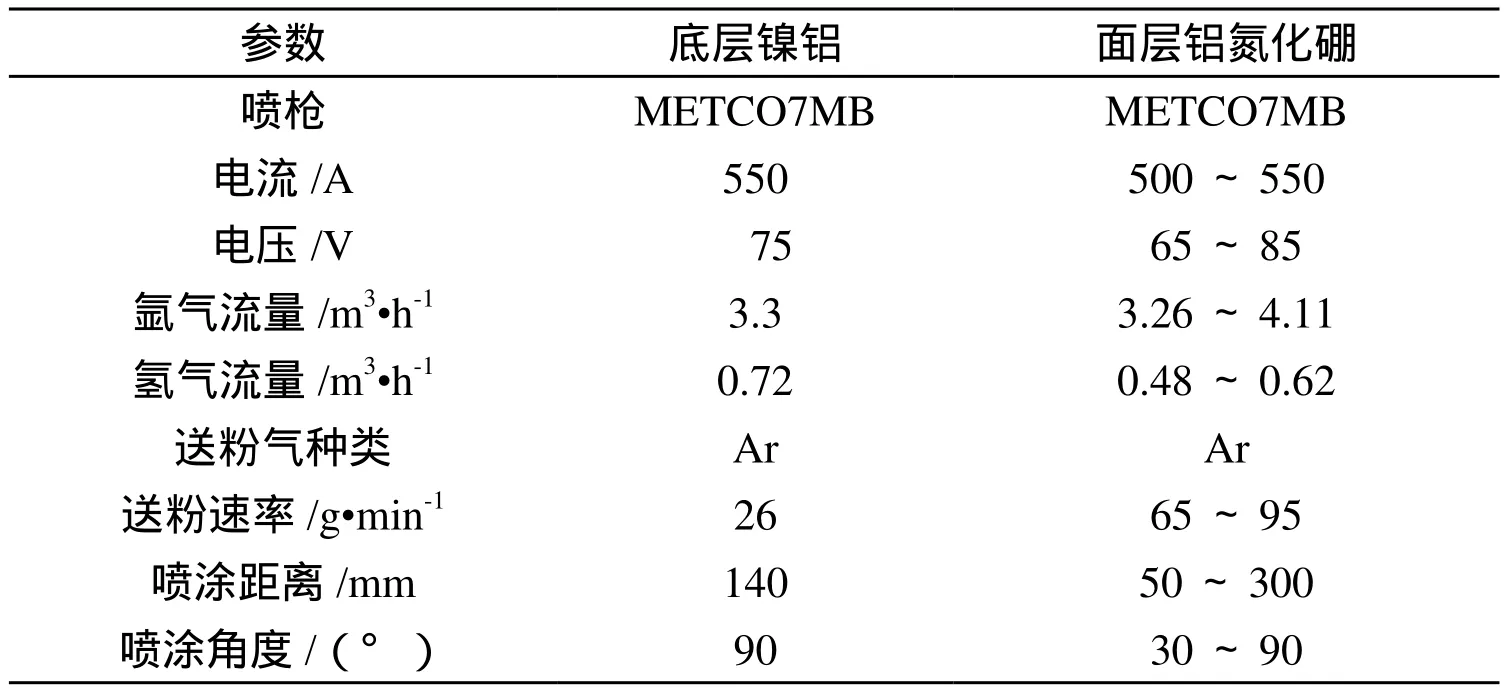

采用Metco 7M等离子喷涂设备制备底、面层,具体的喷涂参数见表1。喷涂前需对试片进行表面除油及吹砂前处理,以活化和粗化基材表面,增强涂层的结合强度。

表1 等离子喷涂的工艺参数Table 1 The plasma spraying process parameter

1.3 试验方法

对材料进行电化学腐蚀行为分析以及中性盐雾腐蚀实验。

电化学实验条件如下:3.5%NaCl溶液,采用分析纯NaCl和蒸馏水配置。实验过程中持续通空气,以模拟实际使用时的薄液膜环境。实验温度25±1℃,用恒温水浴控制。测试系统为CHI750电化学测试系统,该系统的数据采集由计算机控制。电解池采用标准的三电极体系,样品为工作电极,铂片为辅助电极,参比电极是饱和甘汞电极,本测试所提供的电极电位均是相对于此参比电极的电极电位。开路电位法评价腐蚀趋势,动电位扫描法评价平均腐蚀速度。测试装置如图2。

中性盐雾腐蚀实验按照GJB150.11-86军用设备环境实验方法盐雾试验标准进行,设备型号为HYW-030,采用连续喷雾模式,喷雾压力为0.07~0.15MPa。试验装置如图2。利用SEM分析材料腐蚀后形貌,利用X射线衍射仪对腐蚀产物进行相结构分析。

图2 电化学测试系统Fig.2 The electrochemical test system

2 结果与讨论

2.1 涂层组织结构

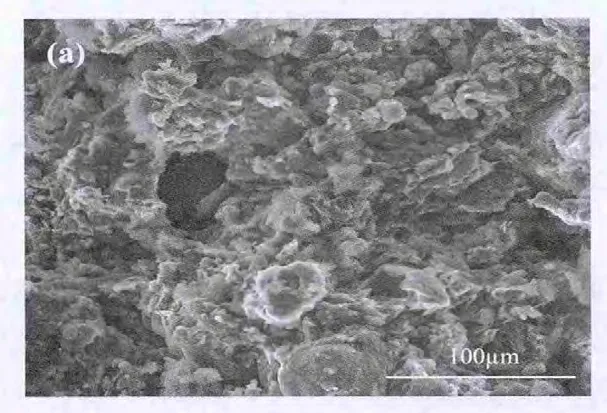

按照喷涂工艺制备的镍铝及铝氮化硼涂层的组织结构见图3,可见铝氮化硼涂层为疏松结构,涂层对腐蚀介质的屏蔽作用很差。粘结层镍铝为片层状结构,片层间有间隙。

NaCl溶液中的氯离子能穿透金属表面的氧化层与内部金属发生电化学反应,同时,氯离子含有一定的水合能,易被孔隙、裂缝吸附,排挤并取代氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面,造成对极坏的不良反应[3-4]。从涂层的微观组织分析,此涂层体系的抗腐蚀性不会太好。

图3 铝氮化硼及镍铝涂层微观组织(a)铝氮化硼(b)镍铝Fig.3 Aluminum boron nitride and nickel aluminum coating microstructure(a) aluminum boron nitride (b) nickel aluminum

2.2 涂层体系的腐蚀趋势

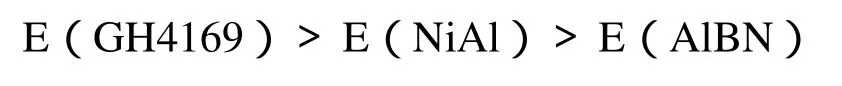

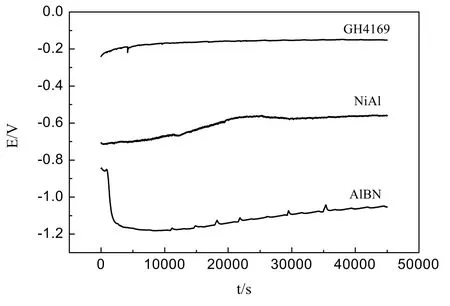

利用电化学开路电位法测量涂层体系中单独的基体材料及两种涂层的腐蚀趋势,测试结果见图4。开路电位即各涂层的自腐蚀电位Ecorr,由E-t图可知:

图4 铝氮化硼、镍铝涂层和GH4169基体在3.5%NaCl中的开路电位-时间曲线Fig.4 Aluminum boron nitride, nickel aluminum coating and GH4169 substrate in the 3.5% NaCl in the open circuit potential time curve

结合涂层组织结构分析,铝氮化硼涂层的屏蔽性能很差,腐蚀介质可以很容易到达铝氮化硼/镍铝界面处。在整体腐蚀过程中,铝氮化硼作为阳极,镍铝作为阴极,二者耦合到同一腐蚀电位,形成整体的腐蚀电位。

在腐蚀过程中,铝氮化硼作为阳极优先发生溶解,由于表层铝氮化硼的电位较粘结层镍铝负,即使腐蚀介质到达了铝氮化硼/镍铝界面处,粘结层镍铝所受到的腐蚀破坏很小,不会发生粘结层破坏。

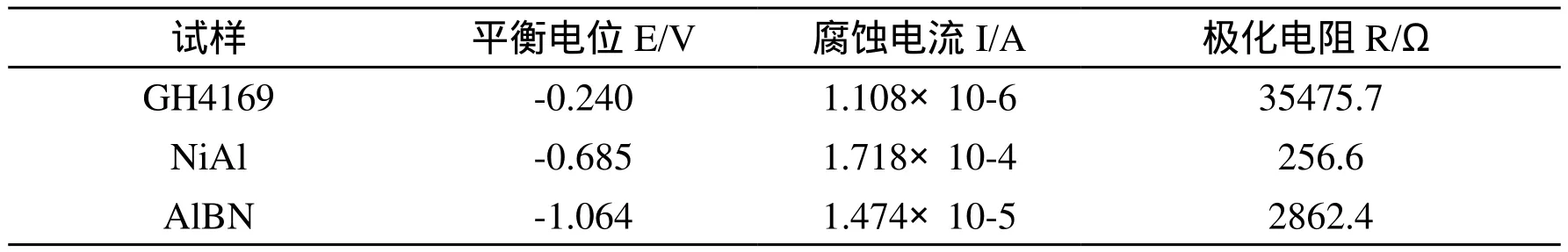

2.3 涂层体系的平均腐蚀速度

电化学动电位扫描法测量涂层体系中单独的基体材料及两种涂层的腐蚀趋势,测试结果见图5。由极化曲线可见,面层铝氮化硼有钝化行为,这可能是由于在极化过程中,涂层纯铝相会发生钝化,钝化膜的击破点位在-0.75V左右,钝化膜击破后,铝氮化硼阳极继续溶解。粘结层镍铝涂层无钝化行为,表现为阳极溶解。数据分析测试结果见表2。

图5 GH4169及相关封严涂层的极化曲线Fig.5 Polarization curves of GH4169 and related seal coating

涂层整体的腐蚀行为是面层铝氮化硼和粘结层镍铝耦合后的结果。这是由于铝氮化硼的屏蔽性能差,腐蚀介质很容易到达铝氮化硼/镍铝界面,此时铝氮化硼由于其自腐蚀点位低而作为阳极,镍铝由于其自腐蚀点位高而作为阴极,二者耦合后形成整体的腐蚀行为,即点偶腐蚀,此时铝氮化硼优先溶解。此外GH4169的耐蚀性能十分优异。

表2 GH4169及相关封严涂层的电化学参数Table 2 The electrochemical parameters of GH4169 and associated sealing coating

2.4 中性盐雾试验

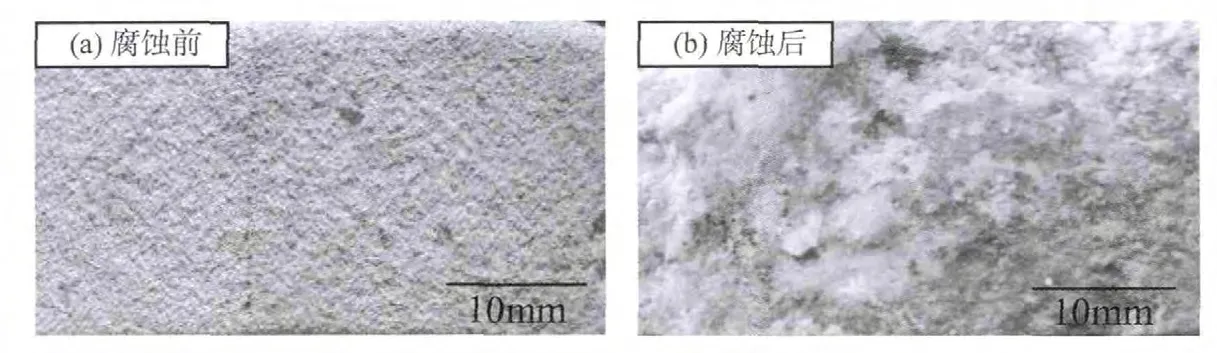

按照国军标进行中性盐雾实验,48h后形貌如图6所示。

图6 铝氮化硼腐蚀前后宏观形貌(a)腐蚀前(b)腐蚀后Fig.6 Before and after the corrosion morphology of aluminium boron nitride(a) before corrosion (b) after corrosion

铝氮化硼涂层其颜色为灰白色,表面十分粗糙,呈现凹凸不平的状态。在盐雾腐蚀5小时的时候开始出现腐蚀现象,表现为涂层表面出现类似凝胶状物质。随着腐蚀时间的延长,凝胶状物质的析出量增加,干燥后为白色粉末。可能是涂层中元素Al由于盐雾作用而溶解析出。

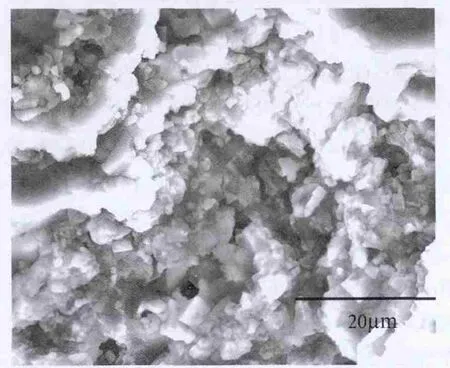

图7为腐蚀后涂层微观腐蚀形貌。

图7 铝氮化硼腐蚀后微观形貌Fig.7 The corrosion morphology of aluminium nitride boron

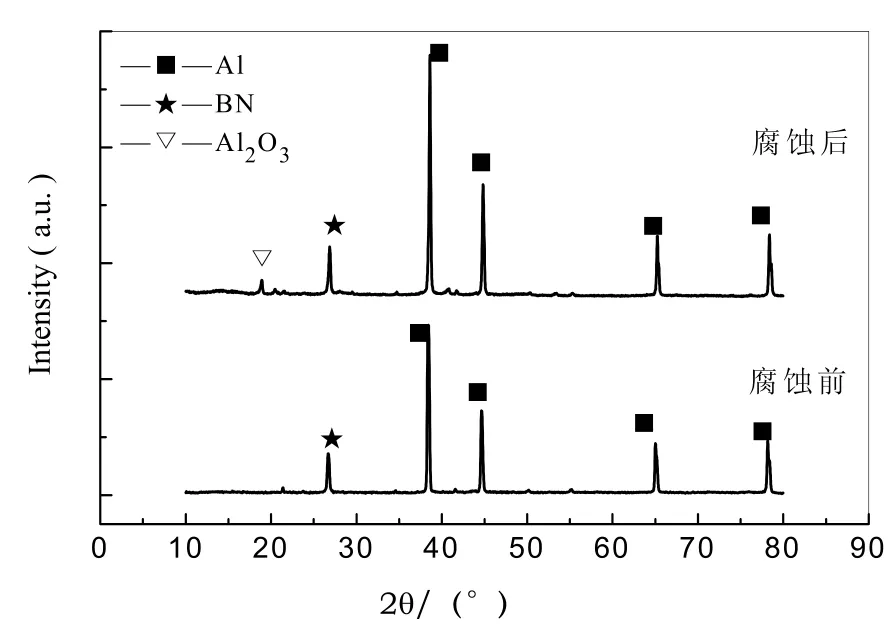

整体腐蚀时,表层铝氮化硼腐蚀,腐蚀后表面也覆盖有腐蚀产物。铝氮化硼盐雾腐蚀前后XRD分析见图8。可以得出,腐蚀后铝氮化硼涂层表面生成了腐蚀产物Al2O3,Al2O3为白色无定形物。

图8 AlBN涂层盐雾腐蚀前后XRD分析Fig.8 Analysis of XRD AlBN coatings before and after salt spray corrosion

3 结 论

本文研究了现役军用发动机使用的可磨耗封严涂层铝氮化硼的抗腐蚀性能,分析了GH4169基体、镍铝底层、铝氮化硼面层三者配合使用状态下的电化学腐蚀趋势以及腐蚀速度,开展了中性盐雾试验,分析涂层的腐蚀形貌及产物。

(1)电化学结果分析,铝氮化硼作为阳极优先发生溶解,由于表层铝氮化硼的电位较粘结层镍铝负,即使腐蚀介质到达了铝氮化硼/镍铝界面处,粘结层镍铝所受到的腐蚀破坏很小,不会发生粘结层破坏。铝氮化硼由于其自腐蚀点位低而作为阳极,镍铝由于其自腐蚀点位高而作为阴极,二者耦合后形成整体的腐蚀行为,即点偶腐蚀。

(2)中性盐雾试验结果分析,腐蚀后铝氮化硼涂层表面十分粗糙,呈现凹凸不平的状态,出现类似凝胶状物质。经XRD分析产物为白色无定形物Al2O3。