加氢裂化装置高压换热器的腐蚀与防护

2014-10-25王国庆

王国庆

(中国石油化工股份有限公司北京燕山分公司,北京 102503)

某公司的加氢裂化装置是该公司10 Mt/a炼油系统改造工程的一个项目,设计加工能力2 Mt/a,装置于2007年6月投产。自投产以来至今运行6 a有余,该装置的反应系统的高压换热器和高压空冷暴露出严重的腐蚀问题。2009年10月高压换热器(E-3013B)管束内漏造成装置停工,2010年检修中更换;2013年高压换热器(E-3012)管束穿孔,装置检修时堵管95%以上。腐蚀问题一方面造成生产工艺波动,甚至装置停工,影响安稳生产;另一方面降低了换热器寿命,增加了维护费用,造成了浪费。因此,有必要对高压换热器进行系统的腐蚀调查研究和分析,查找出高压换热器腐蚀的原因和对策。

1 工艺流程简介

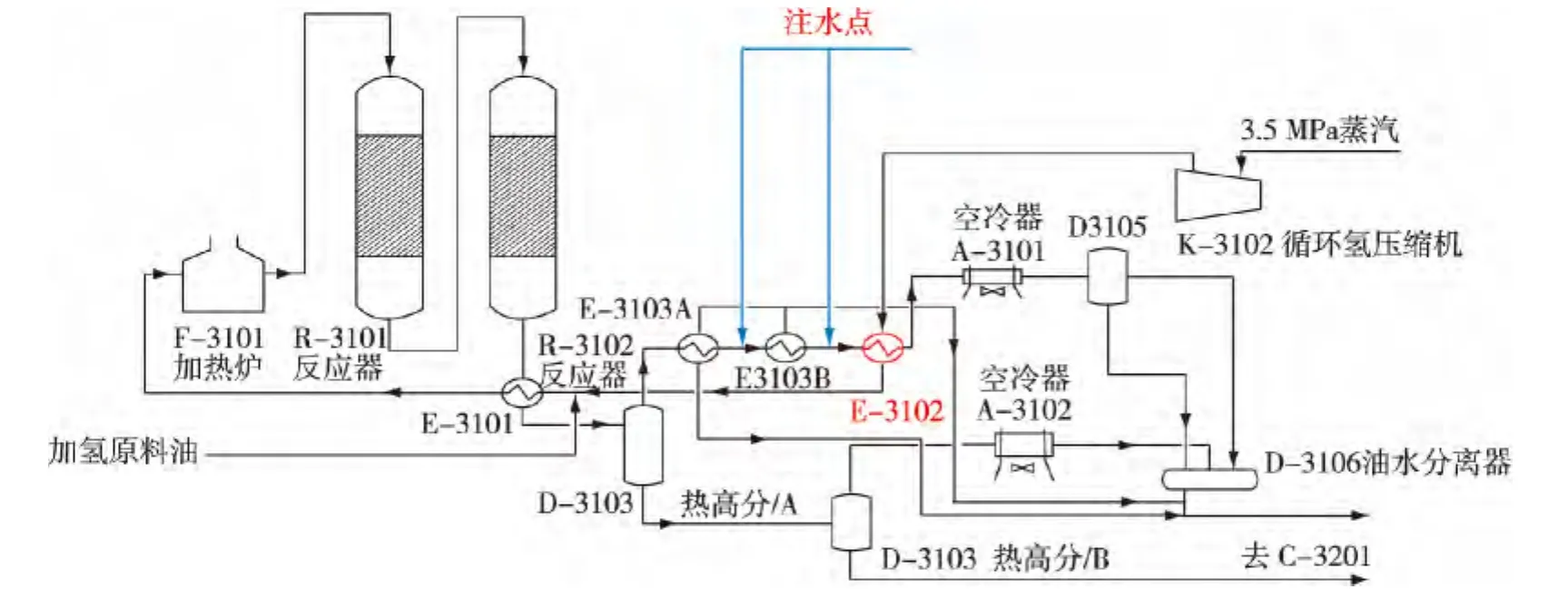

加氢裂化装置为了充分利用加氢反应产生的热量,降低能耗,在反应系统设置了六台高压换热器,分别是反应产物/混氢油换热器(E-3101/A,B,C)、热高分气/循环氢换热器(E-3102)和热高分气/冷低分油换热器(E-3103/A.B)。高压换热器的简要流程:加氢后的反应产物与混氢原料换热(E-3101)后进入热高分离器(D-3103),反应产物在在热高压分离器中进行油、气分离。热高分气体分别与冷低分油(E-3013)、循环氢(E-3102)换热,再经空冷(A-3101)冷却到50℃进入冷高压分离器D3105进行进一步分离,工艺流程示意图见图1。

图1 加氢裂化装置流程示意图(换热部分)Fig.1 The sketch of the Hydrocracking Unit process(heat exchanger)

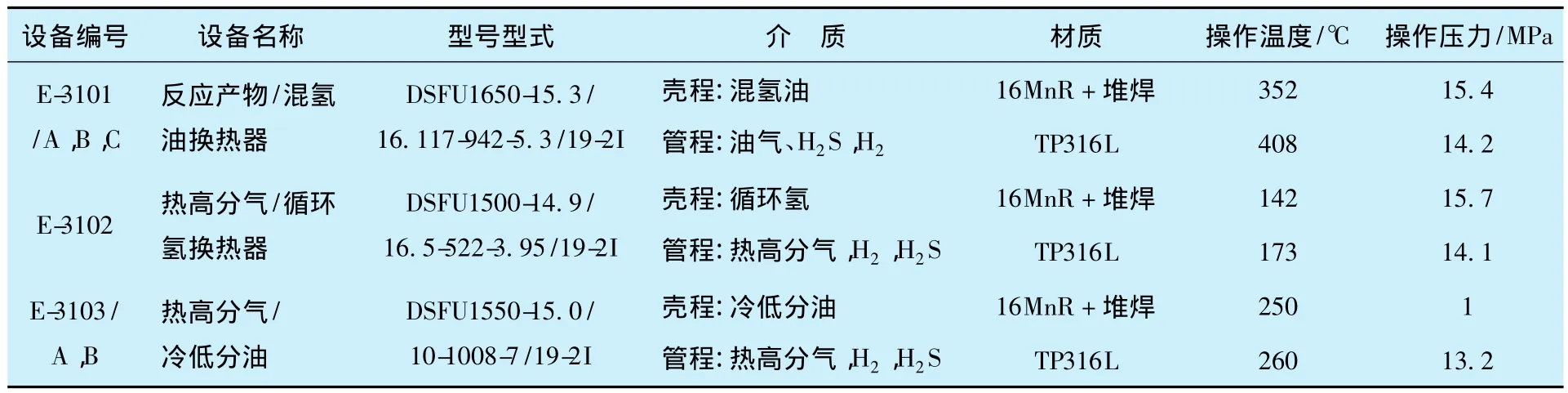

2 设备技术参数

加氢裂化装置的高压换热器全部采用了锁紧式双壳程换热器。壳体材质为16MnR+堆焊,管束材质为316L不锈钢。该装置的高压换热器管程介质:反应产物,壳程介质:加氢裂化原料、循环氢和低分油,换热器由北京建安公司制造。具体参数见表1。

表1 高压换热器技术参数Table1 High-pressure heat exchanger technology parameter

3 设备腐蚀情况

3.1 E-3103B的腐蚀情况

2009年10月22日7时29分,高压加氢装置硫化氢汽提塔C3201顶压力突然升高至1.01 MPa(正常操作在0.75 MPa),塔顶干气量满量程。反应系统压力1 min之内由12.87 MPa下降到12.78 MPa。判断可能是高低压换热器 E-3103A/B内漏导致。操作人员当即启动紧急预案,紧急降温,切断进量,停新氢压缩机,停工处理E-3103A/B。对两台换热器泄漏时的运行参数检查、对比及分析,由壳程出口温度突然下降较大判断出E-3103B出现泄漏,E-3103A完好。

拆开换热器主螺纹压盖后打开,发现管板和管束较脏,于是用软化水对管板和管束进行冲洗,后用净化风吹干。冲洗过程中发现个别管束存在堵塞现象,后从管束中取出部分污垢(见图2)。此外,用内窥镜进行观察,均发现内有结晶物(见图3)。冲洗中有严重的氨味。

图2 管束腐蚀结垢Fig.2 Corrosion product scale of tube bundle

图3 换热管内壁形貌Fig.3 Corrosion graph of pipe inwall

E-3103B对管板进行了渗透检查,未发现管束环焊缝存在裂纹。由于管束腐蚀严重,通过反复采用氮气查漏和水压试验的方法查出泄漏管束87根,并进行了堵管处理(如图4所示),抢修完毕后进行了氮气系统试压。最终,该换热器在2010年装置检修时进行了更换。

图4 管束堵管情况Fig.4 Tube bundle plugging

3.2 E-3102的腐蚀情况

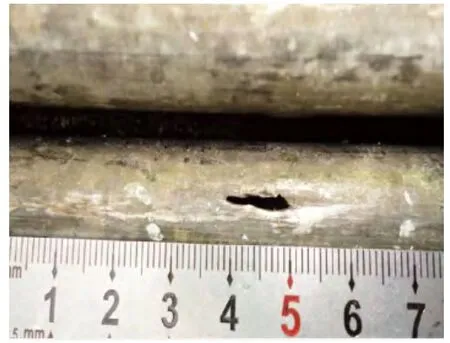

2013年8月检修期间,调查发现高压换热器E-3102B的腐蚀情况非常严重。宏观观察:管箱入口管箱无明显腐蚀,出口管箱隔板和出口接管存在轻微腐蚀,其他无明显腐蚀迹象;但管程入口端管束穿孔,穿孔部位主要集中在第一、第二折流板之间,最外层可见腐蚀穿孔换热管27根,最大的孔洞11 mm×2 mm,该部位测厚最薄为1.1 mm;对第一、第二折流板区间管束进行超声波测厚,发现最薄点仅为0.9 mm。另外,在入口方向第二、第三折流板之间最上层发现一根管束存在施工引起的划伤,该伤痕长140 mm。后经打压发现整个管束堵管率高达95%以上。整个换热器管束报废。由于订货周期较长,为了不影响开工,隔板开孔,将管程旁通。腐蚀形貌见图5和图6。

图5 E-3102换热管表面的腐蚀形貌Fig.5 Corrosion scale of pipe surface

图6 E-3102堵管情况Fig.6 Tube bundle plugging

4 腐蚀原因分析

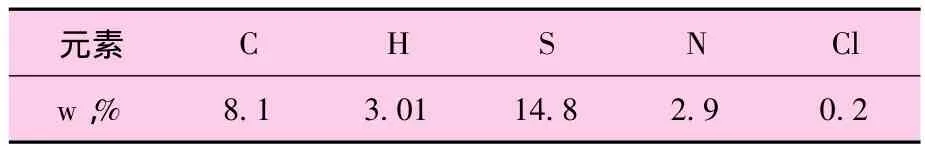

用内窥镜观察E-3103的管束发现换热管内附着结晶物,对其换热管的垢样进行红外分析,结果见表3。根据元素折算化合物质量分数:NH4HS 9.96%、NH4Cl 0.41%。因此,判断管束内的结晶物是NH4Cl等氨盐。由于在停工前及停工时注水冲洗过,因此氨盐的含量应高于本次的分析结果。根据分析结果和腐蚀形貌,认为高压换热器管束存在较严重的由NH4Cl+NH4HS的铵盐垢下腐蚀造成的。

表2 垢样分析结果(E-3103B)Table2 Analysis datas of sediment(E-3103B)

4.1 腐蚀机理

由于装置采用加氢精制和加氢裂化双剂串联、一次通过的加氢裂化工艺。加氢化精制是指在催化剂和氢气存在下,石油馏分中的含硫、含氮、含氧化合物发生加氢脱硫、脱氮、脱氧反应,含金属的有机化合物发生氢解反应,同时,烯烃发生加氢饱和反应。在有些情况下,也会发生芳烃的加氢饱和反应。

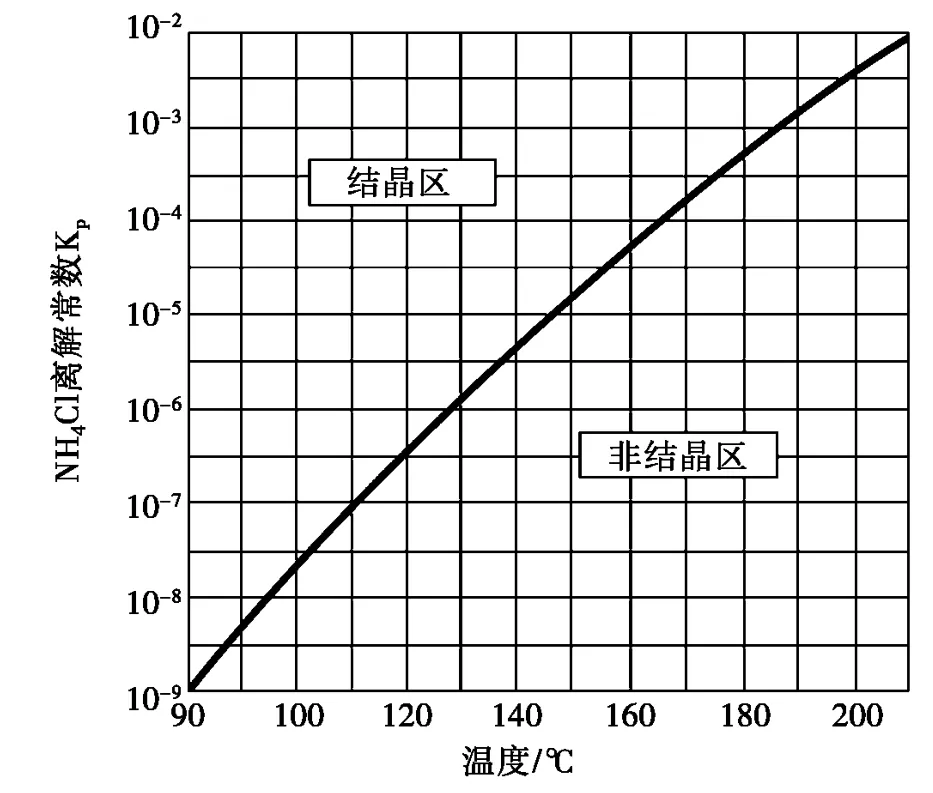

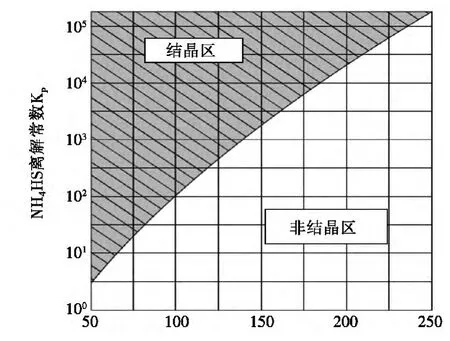

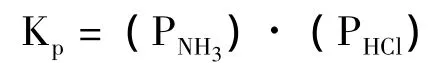

原料油在经过加氢反应后,油品中的硫化物和氯化物及氮化物会生成H2S,HCl和NH3。H2S和HCl分别与NH3反应生成NH4Cl和NH4HS。NH4Cl根据结晶温度估算图见图7,其结晶范围为90~210℃。NH4HS根据结晶估算图见图8,其结晶范围为50~250℃。NH4Cl和NH4HS在缺少液态水和适宜的温度条件下,会直接由气体变为固态晶体,由于NH4Cl和NH4HS结晶析出而结垢,此类铵盐晶体能迅速堵塞管束[1]。

图7 氯化铵结晶温度估算图Fig.7 Ammonium chloride crystallization temperature estimation chart

图8 硫氢化铵结晶温度估算图Fig.8 Estimating NH4HS Deposition Temperature from process Stream Composition

工程上,通过NH4Cl结晶温度系数Kp值,结合NH4Cl的结晶温度估算图,可以确定加氢反应流出物系统中NH4Cl的结晶温度。NH4HS也是如此。氯化铵Kp值为NH3分压值与HCl分压值相乘得到,即:

氯化氨沉积后,由于铵盐具有吸湿性,能吸收反应流出物中的水,或在水洗的水量不足时,在沉积的管壁处形成强酸腐蚀环境的高浓度的NH4Cl水溶液,从而形成垢下腐蚀。在流速高的部位,特别是介质紊流的部位形成冲蚀。NH4Cl水溶液会发生水解:NH4Cl+H2O→HCl+NH3·H2O,金属表面发生直接的HCI腐蚀,腐蚀速率很快。

垢下腐蚀现象表现为金属表面凹凸不平的腐蚀坑、酥松的腐蚀产物。其机理在于金属表面形成的垢层之间存在酸性或碱性的腐蚀环境而造成金属的不断腐蚀,金属表面的保护膜不断剥落,暴露出新鲜表面,腐蚀逐渐向金属构件内部延伸,直到穿孔失效[2]。

4.2 原因分析

4.2.1 物料分析

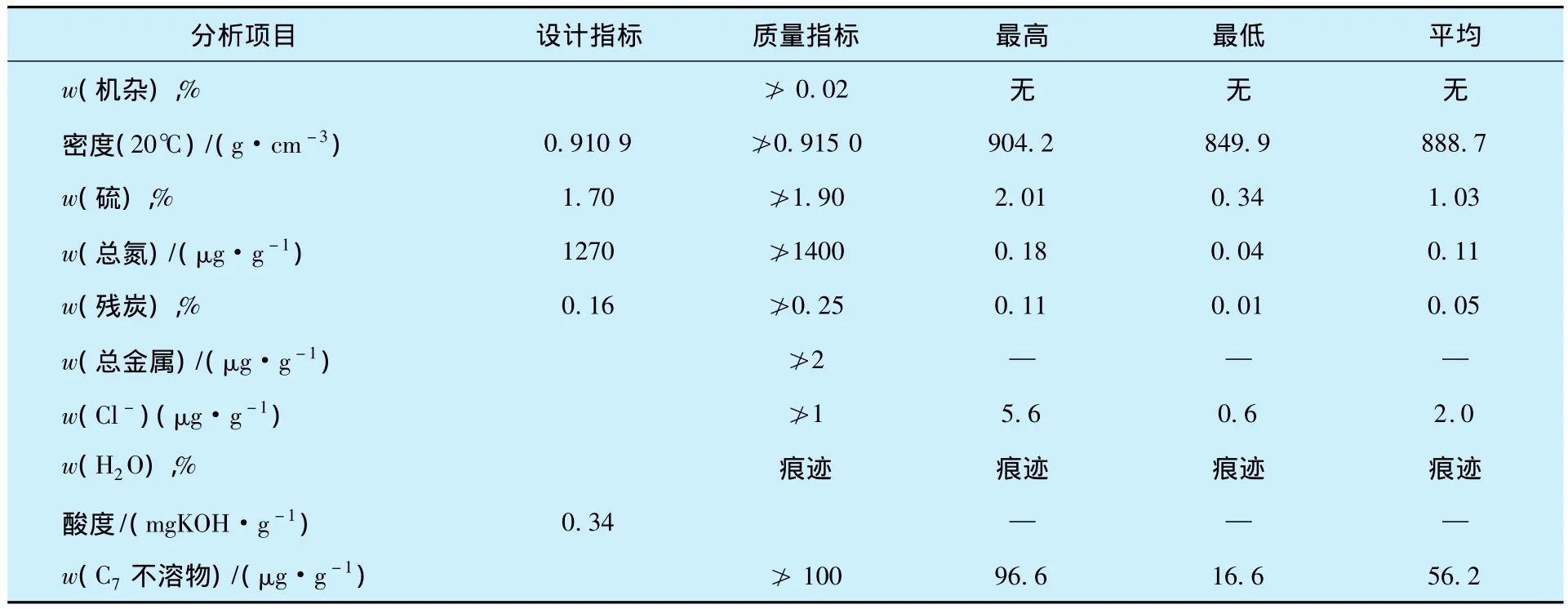

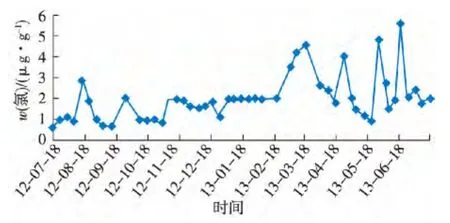

原料:加氢裂化的原料主要来自四蒸馏装置的减压蜡油(设计983 kt/a减二线油,917 kt/a减三线油)和延迟焦化装置的焦化蜡油(339 kt/a)。由于四蒸馏装置的原油的硫质量分数设防值为1.2%,且分析显示原油中含有一定量的有机氯化物,这些腐蚀介质势必会传导到高压加氢裂化装置的原料。通过对原料中腐蚀介质的分析可以有效的判断腐蚀的强弱。统计了一年的原料分析结果见表3和图9。从表3统计表中显示:原料中氯含量分析50次,有11次超标,超标率为22%,最大值为5.6 μg/g是标准的2.3倍,说明存在较严重的超标现象。

表3 原料油分析数据Table3 Analysis datas of raw material

氢气:高压加氢装置的氢气,来源于制氢装置。统计了1年(2012-7—2013-7)的氢气分析数据,结果显示:氢气中基本不含氯化物。

注水:高压加氢装置的注水采用了催化装置的软化水,其分析数据显示:水中氯离子质量分数最大为 5 μg/g。

原料和注水中的硫化物、氯化物和氮化物为腐蚀产生的根本原因。

图9 原料氯含量趋势图Fig.9 Chlorine content in raw material

4.2.2 运行状态分析

高压加氢裂化的反应温度在360℃左右,反应产物(压力:14.4MPa,温度:360℃)经过 E-3101/A,B,C的冷却到240~225℃,然后进入热高分(D-3103),分离后的气相部分(温度:220℃)经过E-3103/A,B冷却到160~170℃,再经过E-3102的冷却120℃左右,然后进入高压空冷冷却到50℃。

而根据腐蚀机理分析在加氢裂化装置通常NH4Cl的结晶温度约为210℃,故其结晶常在空冷前的换热器中开始;NH4HS在加氢装置高压空冷器中的结晶温度约为120℃,因此NH4HS结晶常发生在空冷器中[3]。

实际上E-3103/A,B和E-3102的操作温度正是在NH4Cl的结晶温度范围内,因此造成该部位严重的腐蚀问题。

4.2.3 防腐措施分析

对于NH4HS和NH4Cl的结晶造成的管路堵塞和垢下腐蚀来讲,最行之有效的防腐措施就是注水。高压加氢裂化装置在设计时,已经考虑到该部位存在的腐蚀环境,在换热器(E-3101B和E-3102)前设置了注水点,并采用了间接轮换注水的方式。在高压空冷器前设置了注水点,采用了连续注水方式。通过压降调节注水位置和注水量,在注水点加注了多硫化钠(Na2Sx)缓蚀剂。目前换热器前注水量控制在20 t/h。(1)当E-3103B管程出入口压差超过0.1 MPa时,在E-3103B前注水,E-3102注水停。(2)当E-3102管程出入口压差超过0.1 MPa时,在E-3102前注水,E-3103B注水停。

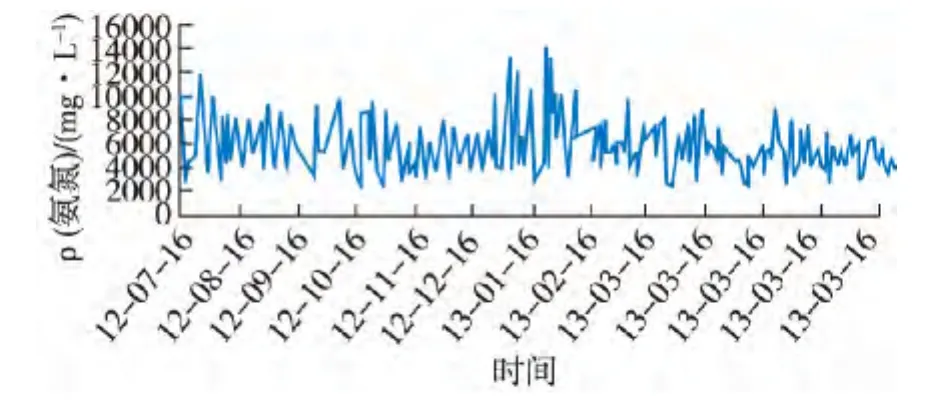

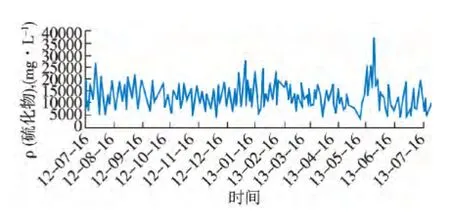

注水可以溶解铵盐,减轻管路堵塞和垢下腐蚀。但是注水要有足够的量,否则会引起严重的垢下腐蚀。工艺卡片要求加氢装置要根据原料氯含量、氮含量及加工负荷,及时调整高压换热器和空冷注水量,对注水量进行核算,确保总注水量的25%在注水部位为液态,并控制高分水NH4HS体积分数小于4%。为此,统计了装置检修前1年(2012-7—2013-7)的冷高分(D-3105)高分水的分析,结果见图10和图11。数据显示:D-3106高分水中氨氮体积分数大部分超过4%,没有达到控制高分水NH4HS体积分数小于4%的要求。共分析238次,其中超过4%的为176次,超标率为74.9%。说明目前装置的注水量不足的情况经常发生。

另外目前采用的间接轮换注水方式也有可能存在铵盐清洗不干净的情况,同样会造成严重的垢下腐蚀。

图10 高分水分析数据Fig.10 Datas of Ammonia nitrogen in the water of high pressure separator

图11 高分水分析数据Fig.11 Datas of sulfide in the water of high pressure separator

综上分析:高压换热器的腐蚀主要是由原料和水中的氯化物、硫化物和氮化物等超标、注水方式不当和注水量不足,引起的氯化铵和硫氢化氨垢下腐蚀造成的。

5 防护措施

5.1 监控原料的腐蚀介质含量

反应生成物中氯化铵的量通过原料油和新氢中氯化氢的量确定,反应生成物中硫化氢铵的量则需要根据原料油中的含硫量确定。除了对原料油和新氢中的氯化氢浓度进行分析,确保原料油和氢气和软化水中的氯含量、氮含量、硫含量等在控制指标之内。还需对高压分离器所脱水中的氯化铵和硫化氢铵体积分数进行分析,一般要求所脱水中的体积分数不大于8%(推荐值为4%)。

5.2 采用原油脱氯技术

高压加氢裂化的原料来自于四蒸馏和延迟焦化,从四蒸馏装置的分析数据显示:原油中存在一定量的有机氯,可以采脱氯助剂[4]可将有机氯盐转化为无机氯盐并洗涤到水相中。从源头上降低原料油的氯化物含量。

5.3 优化现有防腐措施

根据原料氯含量、氮含量及加工负荷,及时调整高压换热器和空冷注水量,对注水量进行核算,确保总注水量的25%在注水部位为液态。注水量过大时,会使生成油的温度降低过多,影响热交换器的换热效果,并加大冷却器的冷却负荷。注水量过小则不能很好地溶解铵盐。因此,冷凝水应该连续不断地注入系统。同时,按要求控制注水速率要控制在6~9 m/s之间。流速过低会,沉积引起垢下腐蚀;流速过高,会引起冲刷腐蚀。

[1]偶国富,朱祖超,杨健,等,加氢反应流出物空冷器系统的腐蚀机理[J]. 中国腐蚀与防护学报,2005,25(1):61-64.

[2]裘杰.加氢空冷系统氯化铵沉积机理及多场耦合数值模拟[D].杭州:浙江理工大学,2009.

[3]张国信.加氢高压空冷系统腐蚀原因分析与对策[J].炼油技术与工程,2007,37(5):18-22.

[4]张晓静.原油中氯化物的来源和分布及控制措施[J].炼油技术与工程,2004,34(2):14-16.