原油电脱盐脱水技术发展现状与展望

2014-10-25崔新安

赵 茅,崔新安

(1.中国石油大学(北京)化学工程学院,北京 102249;2.中石化洛阳工程有限公司,河南 洛阳 471003)

1 概述

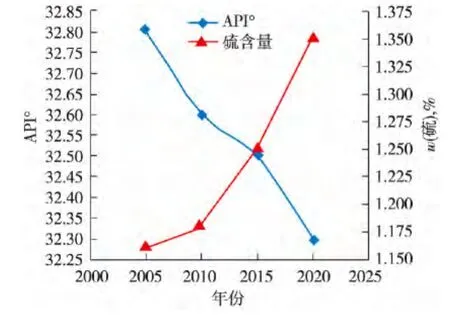

如图1所示,随着石油资源的不断消耗,大多数油田进入开采后期,原油重质化、劣质化趋势愈加明显,重稠油、高含盐油及高金属油等不断增加,使炼油企业面临加工越来越劣质原油的趋势[1],加之炼厂原油品种的频繁更换,给现有的电脱盐装置带来极大的冲击,经常会出现脱后原油不达标现象,严重影响炼厂后续装置的高效生产[2-4]。因此,总结和展望原油电脱盐脱水技术的发展对于炼厂电脱盐装置的改进和开发新型高效脱盐脱水技术都十分有益[5-6]。

图1 全球原油质量趋势Fig.1 Quality trend of global crude oil

2 原油电脱盐脱水设备现状

2.1 原油电脱盐罐

原油电脱盐罐作为原油电脱盐装置的核心设备,其形状和结构随电脱盐工艺的不断发展而变化,罐体结构依次经历了立式罐、球型罐、卧式罐三个阶段。电脱盐罐的选择与电脱盐的工艺要求密切相关,卧式罐具有耗材少、直径小、延长设备长度即可满足生产能力要求、可与原油常减压装置合并建立等优点,目前在电脱罐选用中占主导地位。

原油电脱盐罐主要包括罐体、电极板、分配器、收集器、污水排放设施和罐底反冲洗系统等。影响电脱盐罐尺寸的主要因素是原油的处理量和原油在罐内的停留时间,现今我国炼厂电脱盐罐体直径一般约为3~5 m,长度约20~30 m,较长的如惠州炼油厂,长度可达45 m。大多数炼厂目前采用的是电极板分二层或三层的卧式电脱盐罐。由中石化洛阳工程有限公司(简称洛阳工程公司)研发设计的中间通电,上下两层接地的三层极板双电场电脱盐罐,罐内具有稳定的强电场和弱电场区,为电脱盐提供了稳定的电流,使得供电变压器的输出也相对稳定,在国内的应用最为广泛[7]。

2.2 电脱盐电极

原油电脱盐罐内的电极结构多种多样,主要有:水平式电极、垂直悬挂式电极、鼠笼式电极和复合式电极四种形式,其中水平式电极和垂直悬挂式电极最为常用。

(1)水平式电极

水平式电极是国内最早采用的电极形式,分两层极板式和三层极板式,供电方式为交流电,罐内电场区存在于极板之间,约仅占整个罐体区域的30%左右。当油水界面高低波动时,易影响到弱电场的稳定性,对原油的脱盐脱水很不利。

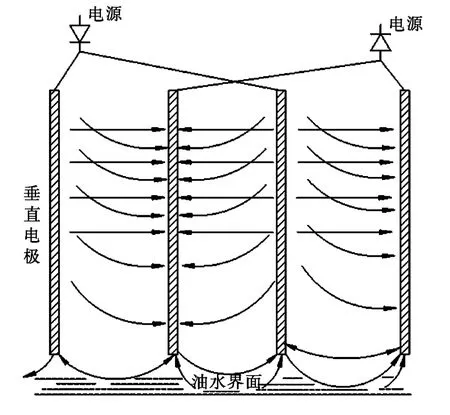

(2)垂直悬挂式电极

垂直式电极是将格栅状的电极板垂直悬挂在电脱盐罐内,可以根据电场需要设计电极的位置和间距(如图2)。垂直极板间形成的半波直流强电场和极板顶端与油水界面之间形成的正负交变电场共同组成了交直流双重电场。经罐底进油分配器进入下层水相的含水原油,上升过程中先进入交流弱电场,在弱电场作用下脱除大部分的水,紧接着进入直流弱电场和强电场进行深度脱水[8]。垂直式电极可获得较大的电场容量,很好的发挥了弱电场的作用,其脱盐效率高、耗电量小、有利于稠油的破乳与分离,所以在炼厂新建和扩能改造的项目中被广泛应用[9],但垂直悬挂电极电脱盐设备结构较复杂、整流设备易出故障。

图2 垂直式电极Fig.2 Vertical electric plate

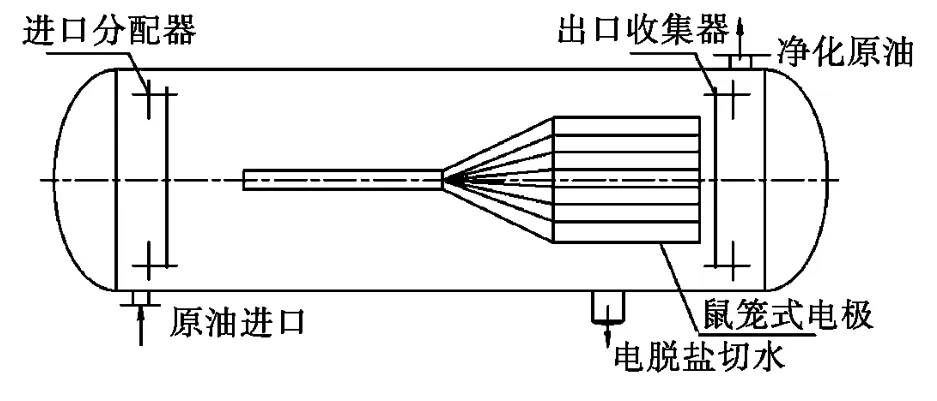

(3)鼠笼式电极

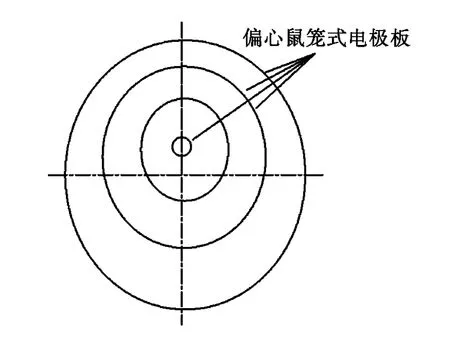

鼠笼式电极是由洛阳工程公司开发设计的[10],起初是单层雏形鼠笼结构(如图3),逐渐发展为分段多层偏心鼠笼结构(如图4)。相邻圆环形电极之间所形成的环形电场,既能最大限度地增加有效电场的空间,又可消除电场死角,使得电场利用率提高,装置的处理量加大。相邻电极之间的间距从顶部到底部逐渐增大的空间结构使得电极之间可形成强度不均匀的环形电场,呈“电极顶部场强大,底部场强小”分布。罐体内油料含水量较小的上部区域为强电场,中间为过渡电场,油料含水量较大的下部区域为弱电场,电场布置十分合理。该技术电耗低,效率高,油水返混小,很适合用于高含盐含水原油的处理[11]。

图3 鼠笼式电脱盐罐内电极结构Fig.3 Squirrel-cage electrode structure in electrical desaltinger

图4 偏心结构鼠笼电极板Fig.4 Squirrel-cage electric plates with eccentric structure

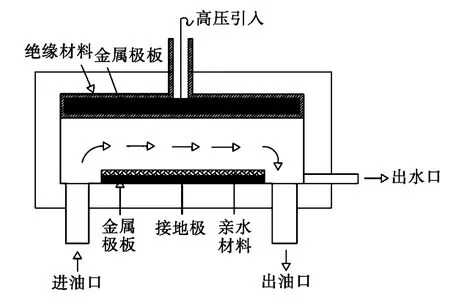

(4)复合板式电极

复合板式电极可以有效地避免由于含水过高电极之间出现短路(放电)或金属电极边缘尖角部位产生高梯度畸变电场等不利现象的发生。复合板式电极与常规电极的最大不同是在金属极板的表面多加了一层绝缘材料(如图5)。所选材料(如环氧树脂、丁钠橡胶、聚四氟乙烯等)的介电常数基本等于油相或者乳化液的介电常数,以此保证他们之间的电压梯度相等。复合板式电极利用材料导电性的不同,在通电后产生不同强度的电场区域,实现了可根据原油导电性的不同随时对电场强度进行调整。

2.3 电脱盐供电系统

电脱盐供电系统主要包括专用防爆变压器、电控柜、高压电极棒、柔性引入设备等。目前炼油厂广泛应用的是交流变压器和直流变压器。随着电脱盐技术的发展,也出现了电脱盐专用脉冲电源和高频电源[12]。

图5 带有亲水材料的复合电极板原理Fig.5 Principle of composite electrode plate with a hydrophilic material

2.4 其他辅助设备

原油电脱盐设备中除了上述设备外,一些辅助设备也是相当重要的,如:油水界面控制设备、油水混合设备、脱盐污水分离设备、低液位开关、药剂自动注入设备、采样器等。目前油水界面控制较多采用美国DE公司研发的射频导纳界位仪。油水混合设备主要采用SV与SS型静态混合器和ZSHV气动式或ZKRV电动式V型混合球阀,利用混合设备来调节原油与洗涤水、破乳剂及助剂的混合强度。

3 新型原油电脱盐脱水技术

3.1 高速电脱盐脱水技术

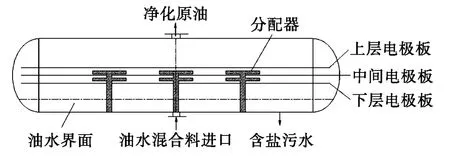

美国Petrolite公司于20世纪90年代为了提高电脱盐脱水装置的处理量,适应炼油厂大型化的发展需要,研发出了高速电脱盐脱水技术。该技术的关键在于首先其不设弱电场区,上、中、下层极板间距均相等,且都为强电场,其次是改变了常规电脱盐装置的进油方式,特殊结构的进油分配器将乳化液直接送入强电场区,而不是按照传统方法进入水相,两个强电场同时作用,以加速油中水滴的聚结。该高速电脱盐设备较常规电脱盐设备处理能力可提高50%~100%。具体电脱盐罐结构示意图如图6所示。

高速电脱盐技术的显著特点是单罐处理能力大、油流路径与停留时间短、脱盐脱水效率高、电耗低、占地面积小,对炼油厂常减压装置扩建非常有用。

图6 Petrolite公司高速电脱盐罐结构Fig.6 High-speed electrical desaltinger structure of Petrolite Co.

3.2 原油脉冲电脱盐脱水技术

脉冲电脱盐脱水技术采用专业脉冲电源供电,可形成高压、高频脉冲电场,瞬间获得的电场力通常是普通电场力的2~5倍,根据聚结公式,电场作用下液滴之间的聚结力与电场强度的平方成正比,这就意味着乳化液滴间的聚集力可提高4~25倍。专业脉冲电源的另一大特点是可通过调节脉冲频率和占空比(脉冲输出时间与脉冲周期之比),有效杜绝罐内电极间的短路现象和电分散现象[13]。英国BP石油公司于1992年率先在Ware-hm油田采用了脉冲电脱盐技术进行油田油水分离[14]。国内胜利油田设计院在20世纪90年代中期研制成功5 kV高压脉冲电脱水技术用于油田三采原油破乳脱水。高频脉冲振荡频率更高,能促进乳化膜的破裂,较传统的电脱盐技术更节约电能和破乳剂[15]。脉冲电脱盐脱水技术在油田联合站、炼油厂优化、海上油田结构优化等方面具有明显优势,但由于脉冲电脱盐要采用大功率脉冲电源,成本较高,该技术尚未得到大规模推广应用。

3.3 双进油-双电场电脱盐脱水技术

双进油双电场电脱盐技术的设计思路:充分利用原有电脱盐罐的上部空间,在电脱盐罐内将原有的一套重油深度脱盐设备改造成两套重油深度脱盐设备,它能在原有电脱盐罐容积不变的情况下,通过改变内外部结构,使原油处理量达到原处理量的1.5~2倍,一般原油通过此技术的两级处理便能达到脱后盐质量浓度小于3 mg/L、含水不大于0.3%的技术指标。

3.4 超声波强化原油电脱盐脱水技术

国内在超声波强化原油电脱盐脱水方面的研究相比国外起步较晚,于2000年前后才开始有相关的研究报道。超声波强化原油电脱盐技术主要是利用超声波的机械振动作用对原油进行破乳,促使水滴凝聚,达到破乳脱水效果。当含有悬浮水滴的原油中通入超声波时,会引起悬浮水滴与原油介质一起振动,水珠在超声波辐射下产生“位移效应”,不断向波腹或波节运动,并发生碰撞与聚结,使得体积不断增大,最后借助重力作用沉降[16]。另外,石蜡、胶质及沥青质等天然乳化剂的在超声波的机械作用、空化作用和热作用下会逐渐分散得更均匀,溶解度更大,界面膜强度更低,有利于水相的沉降分离。中石化齐鲁石化研发的“超声波强化胜利混输原油(平均盐质量浓度为50 mg/L,平均水质量分数为0.5% ~1.0%)电脱盐技术”于2003年在胜利炼油厂进行了电脱盐中试实验,在无破乳剂作用时,借助超声波强化破乳,便可达到脱后原油盐质量浓度不大于3 mg/L,水质量分数不大于0.3%的指标。目前超声波破乳机理还不十分清楚,理论分析较困难,还需进一步深入研究。

4 展望

未来伴随着原油质量的不断下降,能够高效脱除无机盐,并逐渐通过反应、吸附、过滤等方法脱除有机盐的深度脱盐脱水技术将会是科研工作者研究与工业应用的重点。主要可体现在以下几个方面:

(1)继续致力于开发先进高效的原油电脱盐脱水设备。如更为大型的电脱盐罐体;可以提供高频、高压的新型变压器及电极结构;高效的混合器和混合阀、精确实时的油水界面控制仪;优质的进油分配器与反冲洗系统等都将是电脱盐脱水设备未来发展的重点。

(2)复配、开发更为高效的电脱盐稀释剂、破乳剂和助剂。

(3)重、轻质原油混合掺炼的同时,逐步提高对原油的实时监控,加强生产管理,适时根据进厂原油性质调整优化工艺参数,实现动态调控。

(4)加速现有电脱盐脱水技术的更新换代以满足日趋严格的指标要求,同时,加强新型非电脱盐技术的开发与研究。据报道,磁处理、动态旋流分离、微生物破乳及冷冻解冻破乳等原油破乳脱盐技术已经有所应用。可以预见的是,高效稳定、处理量大、低耗环保将成为未来原油脱盐脱水技术发展的主导方向。

[1]林世雄,徐春明,杨朝合.石油炼制工程[M].北京:石油工业出版社,2009:52-53.

[2]贾鹏林,娄世松,楚喜丽.原油电脱盐脱水技术[M].北京:中国石化出版社,2009:68-69.

[3]张凤华,张永生,娄世松,等.原油电脱盐技术研究进展[J].化工科技,2013,21(1):71-74.

[4]李海良.电脱盐系统应对加工劣质原油的改造[J].炼油技术与工程,2008,38(4):21-24.

[5]胡同亮,杨柯,马良军,等.原油脱盐脱水研究进展[J].抚顺石油学院学报,2003,23(3):1-5.

[6]袁晴棠.中国劣质原油加工技术进展与展望[J].当代石油化工,2007,15(2):1-6.

[7]徐泽远.原油电脱盐技术概况及深度电脱盐技术的应用[J].炼油设计,1997,27(1):14-17.

[8]梁学法.原油电脱盐罐电极板形式的选择与改进[J].炼油设计,1989,19(1):25-27.

[9]寇栓虎,陈海,陈俊发,等.高含盐原油的深度脱盐[J].石油炼制与化工,2001,32(2):27-29.

[10]娄世松,贾鹏林,沙鸥,等.一种高速电脱盐脱水器:中国,00125911.3[P].2000-08-18.

[11]贾鹏林.新型鼠笼式原油电脱水器在海洋油田的应用研究[J].石油化工设备技术,2005,26(5):5-8.

[12]陈家庆,李汉勇.原油电脱水的电场设计及关键技术[J].石油机械,2007,35(1):53-55.

[13]梁志勇,孙甲,刘政,等.原油电脱盐脱水技术的研究现状及进展[J].石油和化工设备,2012,15(1):26-29.

[14]任满年.原油脉冲电脱盐技术研究[J].石油炼制与化工,2011,42(12):16-20.

[15]苟社全,张黎明.超声脉冲电脱盐在塔河中质原油加工中的应用[J].齐鲁石油化工,2010,38(2):91-92.

[16]Ye,G.X.Pretreatment of crude oil by ultrasonic-electric united desalting and dewatering[J].Chinese Journal of Chemical Engineering,2008,16(4):564-569.