发动机盘、环件超声波C-扫描检测中的底波监控方法

2014-10-25董瑞琴

董瑞琴,李 泽,何 喜

(西安航空动力股份有限公司 无损检测中心,西安 710021)

底波监控技术在超声检测中作为一种辅助的手段,在航空发动机的一些盘、环件的检测中得到应用,特别是针对那些用常规缺陷回波法不能有效检出的缺陷,比如与声束成较大夹角或存在微小空隙或微观组织有变化时,底波监控技术就显得尤为重要,因为此类情况可直接影响底面回波幅度的大小。在发动机挡板超声检测中,笔者注意到在挡板常规超声检测的C-扫描图像中难以发现垂直于端面的径向裂纹,但在监控挡板底波图像时清楚地发现了图像中存在底波降低超标的部位。对该部位进行荧光检测,发现挡板端面确实存在垂直于端面的径向裂纹,故提出采用底波监控的辅助检测方法以避免此类缺陷的漏检。

1 检测原理

脉冲反射式超声波检测时[1],由声源产生的脉冲波被引入到被检测的试件中后,若材料是均质的,声波沿一定方向,以恒定速度向前传播;随着距离的增加,声波强度由于扩散和材料内部的散射及吸收而逐渐减小;当遇到两侧声阻抗有差异的界面时,则部分声能被反射,如裂纹、分层、孔洞、试件的外表面(上、下表面)与空气或水的界面。通过探测和分析脉冲反射信号(缺陷波)的幅度、位置等信息,确定零件缺陷的存在,评估其大小、位置(图1)。为了获得缺陷面的较大的反射回波,则声束入射方向需要尽可能地垂直于缺陷的取向。如果声束与缺陷的取向平行或存在较大的夹角,则缺陷反射的声波较低,这样就很有可能造成缺陷的漏检。

图1 超声波检测原理

当工件的材质和厚度不变时,底面回波高度应是基本不变的,如果工件内存在缺陷,底面回波高度会下降甚至消失,这种通过监控底面回波的变化情况判断工件缺陷情况的检测方法,称为底波监控法。因该方法检出零件缺陷定位定量不便,且灵敏度较低,实际中很少作为一种独立的检测方法使用,但因其对缺陷的取向无特殊要求,实际检测中经常作为一种辅助的检测手段,以发现零件中与声束方向平行或角度较大的缺陷。

2 底波降低原因分析

在实际检测中,监控底波变化经常出现在C-扫描图像中没有发现明显的缺陷信号,但是在底波监控图像中底波却明显降低的情况。

底波降低的一种原因是材料内部局部组织粗大,粗大的晶粒引起超声波的散射,从而引起声能的严重损失,底波损失的区域多呈现面积状(解剖后发现与粗大的组织对应),并且底波降低的区域伴随有杂波的增大。

另外一种原因是,材料内部存在与声束入射方向平行或夹角很小的缺陷,缺陷反射回来的声能很小,不能形成幅度较大的单个回波信号,在超声C-扫描图像中没有明显的缺陷显示,但是却会引起底波的严重降低(底波降低的区域多呈现线状),并且底波降低的区域没有伴随明显的杂波增大。

3 图像的特征研究

3.1 材料内部局部组织粗大引起的底波降低

3.1.1 面积状底波降低

此类底波降低在盘、环件的检测中较为常见,底波降低的原因基本上都属于材料晶粒粗大等引起的底波损失,比较典型的底波降低图像如图2所示。图2里中上部颜色较深区域为底波严重降低部位,较浅色区为正常部位,可看出底波降低区域呈面积状。

3.1.2 条状底波降低

图2 典型组织粗大引起的底波降低

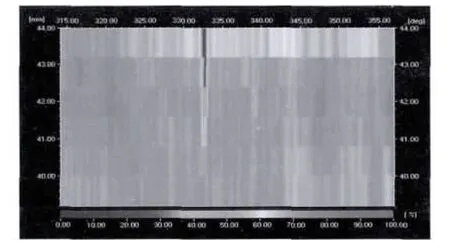

在进行某机零件轴套的超声检测时(检测示意图如图3所示),发现该零件底波监控图像出现条状底波降低(图4),图4中深黑色条状区域为底波严重降低部位,最严重处降低到15%(由80%降低到15%),但是在超声波检测C-扫描图像中未发现缺陷显示,同时从图4中可看出底波降低区域呈条状。

图3 轴套零件超声波检测示意图

图4 轴套超声检测底波监控图

该零件材料为GH698,材料组织较粗大,超声检测中使用的是频率为10MHz的探头,频率稍偏高。频率越高,材料对超声波的衰减越厉害,故怀疑底波降低的地方是材料组织粗大所引起。但是,一般材料组织粗大时都是出现面积状的底波降低,很少有这种条状底波降低,因此怀疑是不是该零件在锻造过程中,温度太高引起的沿直径方向的锻造裂纹。

针对该材料组织粗大,实际探伤中使用的探头频率稍微偏高的情况,改用频率为5MHz的探头对其重新检测,发现仍然有底波降低且幅度降低的现象,同样也超过验收标准。比较底波监控图像和零件C-扫描图像发现,底波降低的部位杂波增大,所以还是倾向认为底波降低是由于材料内部组织粗大引起。该类底波的降低较为特殊,为慎重起见,又对零件轴套的表面做了酸洗检查,结果发现酸洗图中晶粒粗大的地方也呈现条状,与底波监控图像的条状呈对应关系。结合5MHz探头的扫描图像和底波监控图像,可以判断该批零件底波降低不是裂纹等宏观缺陷所致,而是锻造过程中锻造不均匀引起材料组织不均匀所致。

3.2 宏观缺陷引起的底波降低(线状)

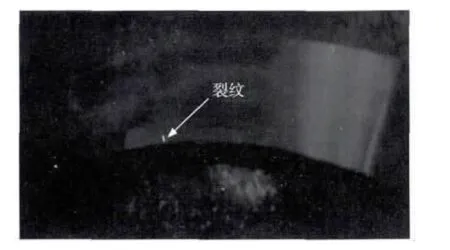

某机零件挡板材料为FGH96,在超声检测中发现该零件底波监控图像中有线状底波降低超标(图5),但是在相应部位的C-扫描图像中并没有发现缺陷信号。

图5 挡板超声波检测底波监控图

由于底波监控图像上底波降低部位呈现线状,为非典型性底波降低,底波降低部位靠近内孔,因此在遇到此类底波降低时应慎重,故对底波降低部位(图6)相邻的端面和内孔上分别进行了荧光检测(图7),结果在该零件端面底波降低部位发现了裂纹显示(图8)。

图6 底波降低部位

4 检测结果

通过观察挡板上缺陷的形状发现,该裂纹的取向与端面垂直,超声波检测中声入射方向也垂直于端面。缺陷的取向与声束平行,使得从裂纹表面反射回的声波的幅度很低,在该零件的C-扫描图像上未发现缺陷显示。

图7 荧光检测部位

图8 挡板表面荧光检测缺陷图

对于垂直于零件端面沿着径向的裂纹,采用常规的纵波或横波检测方法都较难发现。采用纵波检测,无论是在零件的上下端面还是内孔、外圆方向进行检测,声束平行于缺陷的取向,从缺陷的表面反射回来的声能很小。同样采用横波检测,由于缺陷取向的特殊性,探头接受缺陷表面反射回的声波的能量很小,也不能有效地检测出此类缺陷。但是缺陷的存在却影响了底面反射波的能量,从底波监控图像上可以很清楚地发现该类缺陷的存在而使底波呈现线性降低。该类裂纹属于危害性较大的缺陷,用常规的超声检测方法又不能有效地检出,因此采用底波监控法做为辅助的检测手段来检出此类缺陷就显得较为重要。

5 结论

底波监控法作为常规超声检测方法的一种辅助检测手段,对于检测出发动机盘、环件中与声束成较大角度(或与声束平行)的缺陷比缺陷回波法更有优势。近几年,超声底波监控法在辅助检测发动机盘、环件过程中,经常发现垂直于端面的径向裂纹,而常规缺陷回波检测方法对此类缺陷的发现却并不敏感,因此对盘、环件类零件实施底波监控的辅助检测具有重要的意义。

[1] 史亦韦,何双起,林猷文.超声检测[M].北京:机械工业出版社,2005.